Обозначение параметров шероховатости на чертежах

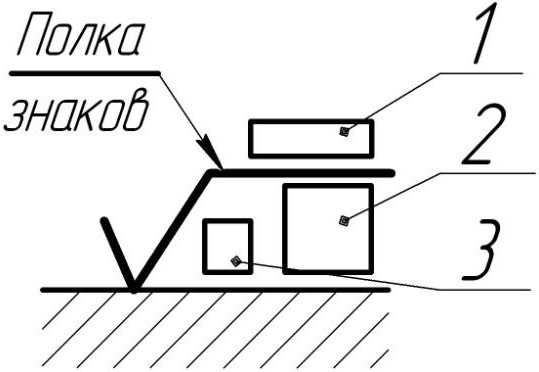

Шероховатость поверхностей обозначается на чертежах, для всех выполненных по данному чертежу поверхностей изделия независимо от методов образования, кроме поверхностей, шероховатость которых не обусловлена требованиями конструкции. Структура обозначения шероховатости приведена на рис. 3.

Рисунок 3 – Структура обозначения шероховатости (ГОСТ 2.309-73): 1 – способ обработки поверхности; 2 – базовая длина, параметры шероховатости; 3 – условное обозначение направления неровностей.

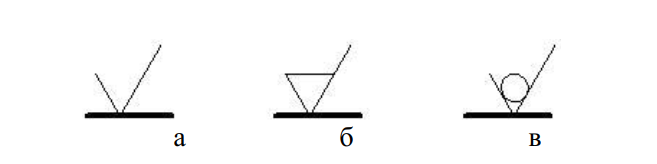

В обозначениях шероховатости поверхности применяют один из знаков, приведенных на рис. 4.

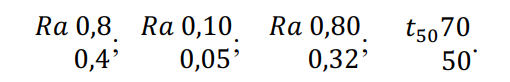

Значение параметров шероховатости указывают в обозначениях после соответствующего символа: Ra 0,4; Rmax 6,3; Sm0,63; t5070; S 0,032; Rz 50.

Рисунок 4 – Знаки, задающие способы образования поверхности: а – способ обработки конструктором не устанавливается; б – поверхность должна быть образована только удалением слоя материала; в – поверхность должна быть образована без удаления слоя материала

При указании наибольшего значения параметра шероховатости в обозначениях приводят параметр шероховатости без предельных отклонений, например: .

При указании наименьшего значения параметра шероховатости после значения следует указать «min», например: .

Предельные значения параметров располагают одни под другими, сверху – наибольшее, снизу – наименьшее:

При указании номинального значения параметра шероховатости поверхности в обозначении приводят это значение с предельными отклонениями по ГОСТ 2789-73, например: Ra 1 ± 20%; Rz 100−10%; Sm0,63+20%.

При указании двух и более параметров шероховатости поверхности в обозначении шероховатости значения параметров записывают сверху вниз в следующем порядке: параметр высоты неровностей профиля, параметр шага неровностей, относительная опорная длина.

Обозначение шероховатости поверхности на изображении изделия располагают на линии контура или выносной линии. Допускается располагать обозначение шероховатости на размерной линии, её продолжении, рамке допуска формы, а также разрывать выносную линию.

Обозначение шероховатости, одинаковой для части поверхностей изделия, может быть помещено в правом верхнем углу чертежа вместе с условным обозначением (√). Это означает, что все поверхности, на которые не нанесены обозначения шероховатости или спецзнак, должны иметь шероховатость, указанную перед условным обозначением.

Минимальные требования к шероховатости поверхности в зависимости от допускоф размера и формы

| Допуск размера по квалитетам | Допуск формы, % от допуска размера | Номинальные размеры,мм | |||

| До 18 | Св. 18 до 50 | Св. 50 до 120 | Св. 120 до 500 | ||

| IT5 | 100 60 40 |

0.4 0.2 0.1 |

0.8 0.4 0.2 |

1.6 0.8 0.4 |

1.6 0.8 0.4 |

| IT6 | 100 60 40 |

0.8 0.4 0.2 |

1.6 0.8 0.4 |

1.6 0.8 0.4 |

3.2 1.6 0.8 |

| IT7 | 100 60 40 |

1.6 0.8 0.4 |

3.2 1.6 0.8 |

3.2 1.6 0.8 |

3.2 3.2 1.6 |

| IT8 | 100 60 40 |

1.6 0.8 0.4 |

3.2 1.6 0.8 |

3.2 3.2 1.6 |

3.2 3.2 1.6 |

| IT9 | 100 60 40 |

3.2 1.6 0.8 |

3.2 3.2 1.6 |

6.3 3.2 1.6 |

6.3 6.3 3.2 |

| IT10 | 100 60 40 |

3.2 1.6 0.8 |

6.3 3.2 1.6 |

6.3 3.2 1.6 |

6.3 6.3 3.2 |

| IT11 | 100 60 40 |

6.3 3.2 1.6 |

6.3 3.2 1.6 |

12.5 6.3 3.2 |

12.5 6.3 3.2 |

| IT12; IT13 | 100 60 40 |

12.5 12.5 6.3 |

12.5 12.5 6.3 |

25 25 12.5 |

25 25 12.5 |

| IT14; IT15 | 100 60 40 |

12.5 12.5 12.5 |

25 25 12.5 |

50 50 25 |

50 50 25 |

В случаях, когда это необходимо по

функциональным требованиям, допускается

устанавливать значение шероховатости Ra

менее указанных в таблице.

Оглавление

1 Область применения

2 Нормативные ссылки

3 Термины и определения

4 Обозначения и сокращения

5 Экспериментальное определение усилий запрессовки и натягов

5.1 Аппаратура и материалы

5.2 Подготовка к испытаниям

5.3 Проведение испытаний

5.4 Обработка результатов

6 Посадки подшипников скольжения из модифицированной древесины

Приложение А (справочное) Значения допусков для квалитетов, мкм, по ГОСТ 25346

Приложение Б (справочное) Значения основных отклонений валов, мкм, по ГОСТ 25346

Приложение В (справочное) Значения основных отклонений отверстий, мкм, по ГОСТ 25346

Приложение Г (рекомендуемое) Пример расчета предельных зазоров в посадке подшипника из МД с зазором

Приложение Д (рекомендуемое) Пример расчета предельных натягов в посадке подшипника из МД с натягом

Приложение Е (рекомендуемое) Пример расчета натягов и зазоров подшипников скольжения из модифицированной древесины

Расчет стандартных посадок для подшипников скольжения, червячного колеса и вала

1. Исходные данные

2. Постановка задачи

3. Задание:

4. Расчет и выбор посадок подшипников скольжения.

4.1 Теоретические сведения

4.2 Расчет и выбор посадок подшипников скольжения

5. Расчет и выбор посадок с натягом для соединения

зубчатого венца со ступицей

6. Расчет и выбор переходных посадок для соединения

червячного колеса с валом

7. Размерный анализ

8. Расчет параметрического ряда

9. Вывод

1. Исходные данные

Исходными данными

являются:

—

конструкция

механизма, задаваемая сборочным чертежом;

—

номинальные

размеры деталей, подлежащих расчёту соединений, определяемые по сборочному

чертежу с учётом масштаба изображения; масштаб изображения в свою очередь

определяется заданием одного из размеров – диаметра шейки вала в подшипнике

скольжения с заданным обозначением;

—

нагрузочные параметры

и условия работы;

—

диапазон и число

членов параметрического ряда механизма;

—

материал

зубчатого венца – бронза, ступицы червячного колеса – чугун.

2. Постановка задачи

Совершенство конструкции машин и механизмов во многом зависит

от обоснованности решений по вопросам характера соединений (посадки) и точности

геометрических параметров деталей, которые непосредственно влияют на

надежность, мощность, производительность и другие эксплуатационные показатели

машин и механизмов в целом. Вместе с тем требования по точности размеров

деталей влияют на производительность и экономичность процессов их обработки при

изготовлении. Поэтому решения по указанным вопросам должны быть обоснованными и

учитывать как требования по качеству изделий, так и технические требования. В

теории взаимозаменяемости разработаны расчетные методы обоснования таких

решений, применяемые в курсовой работе. Вместе с методическими указаниями

студенту выдаются два чертежа-копии – сборочный чертеж механизма и чертеж

детали.

3. Задание:

1. Рассчитать и выбрать посадки для

следующих соединений заданного на чертеже механизма:

—

соединение вала

червячного колеса с отверстием вкладыша подшипника скольжения или соединения

подшипника качения по внутреннему кольцу с валом червяка и наружного кольца с

отверстием в корпусе;

—

соединение

зубчатого венца червячного колеса со ступицей;

—

соединение

червячного колеса с валом.

2. Рассчитать допуски заданной ниже

размерной цепи, участвующей в обеспечении допуска на смещение средней плоскости

червячного колеса: выявить производные

размерные цепи.

Допуск на смещение

средней плоскости червячного зацепления задать в технических требованиях на

сборочном чертеже.

3. На чертеже вала

червячного колеса задать допуски:

—

на размеры

(условными обозначениями);

—

на отклонения

расположения поверхностей (отклонение от соосности опорных поверхностей вала

относительно посадочной поверхности вала под червячное колесо);

—

на отклонения

формы поверхностей (отклонение от круглости опорных и посадочных поверхностей

вала);

—

на шероховатость.

4. Рассчитать и построить

на основе предпочтительных чисел параметрический ряд по мощности механизмов

данного типа.

Ниже приведены методические указания по решению поставленных

задач.

|

Вариант № |

12 |

|

Диаметр вала в подшипнике |

90 |

|

Частота вращения вала, об/мин |

2500 |

|

Нагрузка на подшипник РI, Н |

500 |

|

Характер нагрузки – перегрузка, % |

300 |

|

Марка смазки |

И – 20А |

|

Крутящий момент на червячном колесе |

470 |

|

Условное обозначение подшипника |

318 |

|

Степень точности передачи по ГОСТ |

8 |

|

Диапазон параметрического ряда, кВт |

4 – 16 |

|

Число значений в ряду |

12 |

Уход и надзор за подшипниками скольжения

При приёмке смены обязательной проверке подлежат:

- подшипниковые узлы оборудования, в работе которых обнаружены неисправности во время предыдущей смены;

- подшипники ответственных машин и механизмов, степень нагрева, надёжность крепления корпуса и крышки, достаточность поступления смазочного материала.

Подшипники ответственных машин должны быть оборудованы показывающими или сигнализирующими приборами для контроля температуры. Температура опорного (нагруженного) вкладыша подшипника не должна превышать 60…65°, а температура наружной поверхности корпуса — соответственно 50…55°. Не допускается работа механизма при превышении указанного температурного предела (за исключением случаев, когда подшипники подвергаются нагреву лучеиспусканием).

Причины повышенного нагрева подшипников скольжения:

- недостаточное поступление смазочного материала к трущимся поверхностям или применение масел несоответствующего качества (загрязнение, малая либо большая вязкость);

- перекос вала;

- загрязнение или закупорка маслоподводящих и маслораспределительных канавок;

- повышенная вибрация вала;

- недостаточный зазор между цапфой вала и вкладышами;

- недостаточные размеры «холодильника»;

- неудовлетворительная пригонка (пришабровка) вкладышей к цапфе вала;

- задиры или кольцевые выработки на трущихся поверхностях цапфы или вкладыша;

- ослабление резьбовых соединений крепления крышек подшипника;

- неудовлетворительное прилегание вкладыша к корпусу или крышке подшипника, вызывающее перекос вкладыша.

Во всех случаях чрезмерного нагрева подшипников запрещается охлаждать их льдом или поливом водой.

В подшипниках с кольцевой смазкой проверяют характер вращения смазочного кольца и подачу масла. Смазочное кольцо должно вращаться равномерно, без перебоев. Лёгкий звон кольца указывает на недостаток масла, а замедленное вращение — на избыток или большую вязкость.

В подшипниках, обслуживаемых циркуляционными системами жидкой смазки, систематически в течение смены проверяют по указателям протока, достаточно ли поступает масла. Струя масла должна быть непрерывной, толщиной 2,0…3,0 мм.

При осмотре редукторов с циркуляционной смазкой подшипников проверяют:

- показания манометров, указывающих давление масла на выходе;

- при нулевом показании манометра необходимо прекратить работу машин и выяснить причину отсутствия давления.

Подачу пластичных смазок в подшипники скольжения выполняют не реже одного раза в 4 часа.

Разборку и замену вышедших из строя питателей при подаче мазки автоматической станцией проводят только после переключения станции на ручное управление.

Масла для смазывания подшипников скольжения применяют согласно указаниям паспортов смазки. Систематически проверяют, нет ли утечки масла через подшипники и принимают меры к ликвидации. Пролитые смазочные материалы должны быть убраны, а место пролива очищено.

Своевременно заменяют вышедшие из строя сигнализирующие и контрольно измерительные приборы, установленные на подшипниках.

Шероховатость поверхности достижимая при различных видах обработки

| Строгание | чистовое тонкое |

10 7…8 |

| Фрезерование торцовое | чистовое тонкое |

10 7…8 |

| Фрезерование цилиндрическое | чистовое тонкое |

9 7…8 |

| Точение | чистовое тонкое |

10 7…8 |

| Растачивание | чистовое тонкое |

9 7…8 |

| Зенкерование | 7…8 | |

| Подрезка торцев | чистовое тонкое |

9 7…8 |

| Нарезание резьбы наружной | резцом, плашкой, леркой гребенокой, фрезерованием накатыванием шлифованием |

8g 6g 4h 4h |

| Нарезание резьбы внутренней | метчиком, резцом фрезерованием шлифованием |

6H 6H 4H |

| Обработка зубьев колес | строгание, фрезерование фрезерование червячной фрезой шевингование шлифование притирка и обкатывание |

8…9 7…8 6…7 5…6 4…5 |

| Анодно-механическая обработка | чистовое тонкое |

8 5..6 |

| Электрохимическая размерная обработка | чистовое тонкое |

9 7…8 |

| Электроискровая обработка | чистовое тонкое |

7 5…6 |

| Ультразвуковая обработка(отверстий, углублений) |

чистовое | 6…7 |

| Шабрение | чистовое тонкое |

7 5…6 |

| Развертывание | чистовое тонкое |

7 5…6 |

| Протягивание | чистовое тонкое |

7 5…6 |

| Шлифование плоское | чистовое тонкое |

7 5…6 |

| Шлифование цилиндрическое |

Наружное: чистовое тонкоеВнутреннее чистовое тонкое |

6 |

| Притирка | чистовое тонкое |

5 3…4 |

| Полирование | чистовое тонкое |

5 3…4 |

| Хнингование | чистовое тонкое |

6 4…5 |

| Суперфиниширование | чистовое тонкое |

4 2…3 |

Примечание: В таблице дана

экономически выгодная точность обработки для

серийного и массового производства. Например — 6

квалитет при обработке наружных поверхностей

вращения можно получить и при токарной

обработке. Но тогда возрастет стоймость

обработки: увеличется основное время, резец надо

чаще затачивать и т.д.

Символы шероховатости поверхности: Ra против Rz

И Ra, и Rz являются измерениями, используемыми для количественной оценки шероховатости поверхности, но они различаются по своему конкретному значению и расчетам.

Ra, или средняя шероховатость поверхности, представляет собой среднее расстояние между выступами и впадинами на поверхности, а также отклонение от средней линии в пределах указанной длины выборки. Он обеспечивает среднее значение шероховатости по измеряемой площади.

С другой стороны, Rz, или средняя максимальная высота профиля, измеряет наибольшую разницу между самым высоким пиком и самой низкой впадиной в наборе из пяти длин выборки. Он указывает на максимальный разброс высоты на поверхности.

Хотя Ra обеспечивает усредненные измерения, он может не полностью отражать конкретные характеристики поверхности тестируемой детали. В некоторых случаях поверхности, обработанные разными методами, могут иметь одинаковое значение Ra. Чтобы устранить это ограничение, Rz иногда используется для устранения ошибок и обеспечения более полной оценки шероховатости поверхности.

Значение Ra для различных материалов при механической обработке

Требования к качеству поверхности различных материалов. обработка с ЧПУ зависят от таких факторов, как процесс обработки, форма инструмента, глубина резания и многое другое. Вот некоторые типичные диапазоны для обычных металлов:

- Сталь: Значения Ra для стали могут варьироваться от 0,2 до 3 мкм, в зависимости от конкретного процесса обработки. Например, при точении обычно значения Ra составляют от 0,4 до 1 мкм, а при шлифовании можно получить еще более низкие значения Ra — около 0,2 мкм.

- Алюминий: Алюминий обычно имеет более низкие значения Ra по сравнению со сталью: от 0,1 до 1 мкм. В процессах точения и фрезерования обычно значения Ra составляют от 0,2 до 0,5 мкм, тогда как при шлифовании можно достичь значений Ra всего 0,1 мкм.

- Медь: Значения Ra для меди находятся в диапазоне от 0,1 до 1 мкм. Процессы точения и фрезерования обычно дают значения Ra от 0,2 до 0,5 мкм, тогда как шлифование может достигать значений Ra всего 0,1 мкм.

- Титан: Титан, как правило, имеет более высокие значения Ra по сравнению со сталью: от 0,5 до 4 мкм. В процессах токарной обработки и фрезерования значения Ra обычно составляют от 0,8 до 1,5 мкм, тогда как при шлифовании можно достичь значений Ra всего 0,5 мкм.

Когда использовать значение Rz?

Значение Rz следует использовать в следующих ситуациях:

- Для очень шероховатых или гладких поверхностей с учетом условий работы и испытаний рекомендуется использовать Rz, чтобы получить более точную оценку шероховатости поверхности.

- При работе с мягкими материалами вместо Ra следует использовать Rz. Это связано с тем, что измерения Ra, которые включают в себя отслеживание иглой, могут поцарапать поверхность мягких материалов и привести к неточным результатам.

- Если область измерения очень мала и имеет менее 5 выступов или впадин внутреннего контура в пределах длины выборки, для измерения шероховатости поверхности следует использовать Rz.

- При работе с деталями, имеющими предел выносливости Требованиям Rz является подходящим параметром, который следует учитывать при оценке качества поверхности.

Параметры шероховатости поверхности

В большинстве стран мира в качестве критериев для оценки шероховатости приняты шесть параметров, из которых три характеризуют высоту неровностей (высотные параметры), а три — шаговые размеры неровностей (шаговые параметры).

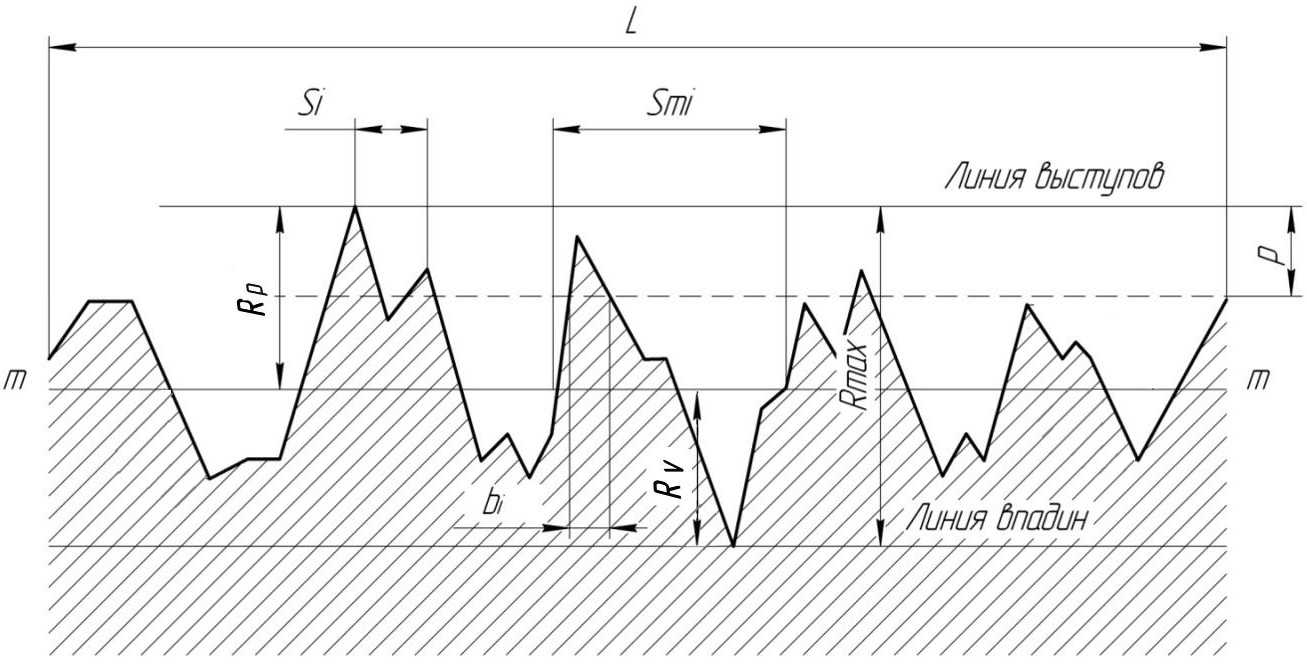

К высотным параметрам относят среднее арифметическое отклонение профиля Ra, наибольшую высоту профиля Rz и полную высоту профиля Rmax.

Среднее арифметическое отклонение профиля Ra – это среднее арифметическое из абсолютных значений отклонений профиля в пределах базовой длины:

При дискретном способе обработки профилограммы Ra рассчитывается по формуле

где y – измеренное отклонение профиля в дискретных точках; – число дискретных отклонений, измеренных на базовой длине.

Наибольшая высота профиля Rz – сумма высоты наибольшего выступа профиля Rp и глубины наибольшей впадины профиля Rv в пределах базовой длины l.

Полная высота профиля Rmax – сумма высоты наибольшего выступа профиля Rp и глубины наибольшей впадины профиля Rv в пределах длины оценки (рис. 2).

К шаговым параметрам шероховатости относят средний шаг неровностей профиля Sm, средний шаг местных выступов S и относительную опорную длину профиля tp.

Средний шаг неровностей профиля Sm – среднее значение шага неровностей профиля в пределах базовой длины (рис. 2):

Рисунок 2 – Схема для определения параметров шероховатости

Средний шаг местных выступов профиля S – среднее значение шага местных выступов профиля в пределах базовой длины:

Опорная длина профиля ηp – сумма длин отрезков в пределах базовой длины, отсекаемых на заданном уровне в материале линией, эквидистантной средней линии (рис. 2):

Опорную длину профиля p определяют на уровне сечения профиля p, т.е. на заданном расстоянии между линией выступов профиля и линией, пересекающей профиль, эквидистантной линии выступов.

Относительная опорная длина профиля tp – это отношение опорной длины к базовой длине, выраженное в процентах:

В ответственных случаях, когда по условиям работы необходимо устанавливать дополнительные требования к направлению неровностей поверхности, стандартом предусмотрены типы направления неровностей, представленные в табл. 1.

Таблица 1 – Типы и обозначение неровностей поверхности (ГОСТ 2.309-73)

| Тип направления

неровностей |

Обозначение | Схематичное

изображение |

Пояснение |

| Параллельное | Параллельно линии, изображающей на чертеже поверхность,

к шероховатости которой устанавливаются требования |

||

| Перпендикулярное | Перпендикулярно к линии, изображающей на чертеже поверхность,

к шероховатости которой устанавливаются требования |

||

| Перекрещивающееся | Перекрещивание в двух направлениях наклонно к линии,

изображающей на чертеже поверхность, к шероховатости которой устанавливаются требования |

||

| Произвольное | Различные направления по отношению к линии,

изображающей на чертеже поверхность к шероховатости которой устанавливаются требования |

||

| Кругообразное | Приблизительно кругообразно по отношению к центру

поверхности, к шероховатости которой устанавливаются требования |

||

| Радиальное | Приблизительно радиально по отношению к центру

поверхности, к шероховатости которой устанавливаются требования |

||

| Точечное | На поверхности допускаются точечные углубления,

возникающие например, при электроэрозионной обработке |

Поставщик решений для обработки поверхности индивидуального качества – Runsom Precision

Когда дело доходит до производственного процесса, мы склонны отдавать приоритет таким факторам, как состав детали, ее прочность, размеры и допуски. Однако шероховатость поверхности также является важным фактором, который следует учитывать. Слишком шероховатая поверхность может привести к повышенному трению и преждевременному выходу детали из строя.

Достижение точной шероховатости поверхности может быть сложной и дорогостоящей задачей. Здесь может помочь профессиональная бригада отделочных работ. В Точность Рансома, мы предоставляем универсальные решения для обработки, отвечающие вашим потребностям, независимо от того, требуется ли вам нестандартная точность Услуги по механической обработке с ЧПУ или качественная отделка поверхности. Наш опыт распространяется на различные материалы, такие как алюминий, титан, нержавеющая сталь, латунь и медь, а также детали из пластика, резины, силикона и керамики.

Чтобы обсудить требования вашего проекта и определить наиболее подходящий процесс обработки и качество поверхности для вашей продукции, запросите мгновенная цитата или обратитесь к нашим специалистам. Мы здесь, чтобы помочь вам в достижении оптимальных результатов для ваших проектов.

Другие статьи, которые могут вас заинтересовать:

Что такое шероховатость поверхности?

Шероховатость поверхности, также известная как шероховатость, является важнейшим аспектом качества поверхности, который обычно задается, измеряется и рассчитывается. Он определяется изменением направления вектора нормали фактической поверхности по сравнению с ее идеальной формой. Когда эти изменения значительны, поверхность считают шероховатой, а если они минимальны, поверхность считают гладкой.

В метрологии поверхности шероховатость обычно связана с высокочастотными и коротковолновыми компонентами измеряемой поверхности. Однако в практических приложениях часто необходимо учитывать как амплитуду (величину отклонений), так и частоту (как часто они возникают), чтобы определить, пригодна ли поверхность для использования по назначению.

Какие параметры шероховатости существуют

Существует свыше 8 параметров, которые характеризуют значение высоты неровностей поверхности. В статье мы разберем лишь самые востребованные, незнание которых будет значительным пробелом для любого технического специалиста. Это Ra и Rz.Значение Rz показывает среднеарифметическое значение высоты, взятое по 10 точкам поверхности. Это означает, что в измерении участвовали только 5 подъемов и 5 впадин. Весь остальной «горный массив» в расчет не принимался. В системе СИ Rz измеряется в микрометрах.

Ra является также среднеарифметическим показателем высоты шероховатости. От Rz его отличает то, что в расчет берется не 10 точек, а все. По этой причине параметр Ra более точно отображает неровность поверхностей и считается более предпочтительным.

Помимо Ra и Rz стоит упомянуть о еще одном параметре, близкий по смыслу вышеупомянутым. Это Rmax. Он отображает высоту неровностей поверхности только по ее максимальным точкам. По наибольшей высоте и наименьшей впадине. В нынешнее время Rmax не используется в силу своей грубой точности.

Измерение

Шероховатость меряют двумя способами: качественным и количественным. Качественный метод оценки неровностей поверхности больше подходит непосредственно для производственников. В тех ситуациях, когда глубокий анализ не целесообразен или на него нет банально времени. Данный способ носит более грубый характер и заключается в сравнении гладкости исследуемой поверхности с неким эталоном на ощупь.

Эталон представляет собой небольшую металлическую плитку с габаритными размерами 30х30 мм и толщиной 5 мм. Он имеет определенное значение Ra и Rz, является образцом по которому сравнивают качество поверхности. Такие плиты собирают в наборы с указанием напротив каждой позиции значение шероховатости.

Количественный метод более точен и требует для своего осуществления специального оборудования. Это могут быть профилометры, профилографы и двойные микроскопы. По исследуемой поверхности проводят подключенным к приборам стержень с алмазным наконечником, высокочувствительным к перемещениям. Этот стержень полностью повторяет форму поверхностей и передает ее размеры на экран или ленту профилограммы. Дальше, по полученным данным лаборант делает точное заключение о значение шероховатости и передает ее службе качества.

Основные обозначения

Шероховатость исследуемой поверхности измеряются на допустимо небольших площадях, в связи с чем базовые линии выбирают, учитывая параметр снижения влияния волнообразного состояния поверхности на изменение высотных параметров. Неровности на большинстве поверхностей возникают по причине образующихся деформаций верхнего слоя материала при осуществляемой обработке с использованием различных технологий. Очертания профиля получают при проведении обследования с помощью алмазной иглы, а отпечаток фиксируется на профилограмме. Основные параметры, характеризующие шероховатость поверхности имеют определенное буквенное обозначение, используемое в документации, чертежах и получаемые при проведении измерений деталей(Rz, Ra, Rmax, Sm, Si, Tp).

Для измерения неровности поверхности используют несколько определяющих параметров:

- Ra- обозначает значение исследуемого профиля с возможным отклонением (среднеарифметическим) и измеряется в мкм;

- Rz – обозначает высоту измеряемых неровностей определяемую по 10 основным точкам в мкм;

- Rmax –максимальное допустимое значение параметра по высоте.

Также используются шаговые параметры Sm и Si и опорная длина исследуемого профиля tp. Данные параметры указываются при необходимости учитывать условия эксплуатации деталей. В большинстве случаев для измерений используется универсальный показатель Ra, который дает наиболее полную характеристику с учетом всех точек профиля. Значение средней высоты Rz применяется при возникновении затруднений связанных с определением Ra с использованием приборов. Подобные характеристики оказывают влияние на сопротивление и виброустойчивость, а также электропроводимость материалов. Значения определений Ra и Rz указаны в специальных таблицах и при необходимости могут использоваться при проведении необходимых расчетов. Обычно определитель Ra обозначается без числового символа, другие показатели имеют необходимый символ. Согласно действующим нормативным актам (ГОСТ) существует шкала, в которой даны значения шероховатостей поверхности различных деталей, имеющих подробную разбивку на 14 специальных классов. Существует прямая зависимость, определяющая характеристики обрабатываемой поверхности, чем выше показатель класса, тем меньшее значение имеет высота измеряемой поверхности и лучше качество обработки.

Особые условия

При массовом производстве определенных деталей иногда нарушается заданная форма или их сопряженность. Подобные нарушения увеличивают допустимый износ деталей, и ограничиваются специальными допусками, которые указаны в ГОСТ 2.308-2011. Каждый вид используемого допуска имеет 16 определяющих степеней точности, которые оговариваются для деталей разной конфигурации с учетом используемого материала. Необходимо также учитывать, что используемые допуски размера и конфигурации для деталей имеющих цилиндрическую форму берутся с учетом диаметра деталей, а плоские детали с учетом толщины, а максимальная погрешность не должна превышать показатель допуска.

Правильное использование методики определения показателей шероховатости поверхностей позволяет достичь более высокой точности обработки и размера деталей при соблюдении параметров указанных в нормативных документах, которые дают возможность значительно повысить качество готового продукта.

![§ 5. шероховатость поверхности обработки [1978 бобиков п.д. - изготовление художественной мебели]](http://okz-rybinsk.ru/wp-content/uploads/7/1/d/71d99a3eb7c8374db3787f9779cf77ef.jpeg)