Квалитет

Квалитет (в русском от нем. Qualität, которое от лат. qualitas — качество) — характеристика точности изготовления изделия (детали), определяющая значения допусков.

Квалитет является мерой точности. С увеличением квалитета допуск увеличивается, а точность понижается.

- Допуск по квалитету обозначается буквами IT с указанием номера квалитета, например IT8 — допуск по 8-му квалитету.

- Квалитеты с 01 до 4-го используются для изготовления калибров и контркалибров.

- Квалитеты от 5-го до 12-го применяют для изготовления деталей, образующих сопряжения — относительные положения составных частей изделия, характеризуемые соприкосновением их поверхностей или зазором между ними, заданными конструкторской документацией. Примером таких сопряжений могут быть, ГЦС — гладкие цилиндрические соединения).

- Квалитеты от 13-го до 17-го используют для параметров деталей, не образующих сопряжений и не оказывающих определяющего влияния.

- Основная закономерность построения допусков размеров (допуск обозначается IT = International tolerance),

- IT, мкм = K * i,

- где K — квалитет (число единиц допуска), i — единица допуска, мкм.

- На диаметры от 1 до 500 мм единица допуска функционально связана с номинальным размером i=0.45D3+0.001D{\displaystyle i=0.45{\sqrt{D}}+0.001D}, мкм.

- Соответствующие значения допуска регламентируются стандартом на допуски и посадки (Limits and Fits) ISO 286-1:2010, а также ГОСТ 25346-89..

Значение допусков для размеров основного отверстия до 500 мм:

| Размер, мм | Допуск, мкм, при квалитете | ||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 01 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | ||

| До 3 | 0,3 | 0,5 | 0,8 | 1,2 | 2 | 3 | 4 | 6 | 10 | 14 | 25 | 40 | 60 | 100 | 140 | 250 | 400 | 600 | 1000 |

| 3—6 | 0,4 | 0,6 | 1 | 1,5 | 2,5 | 4 | 5 | 8 | 12 | 18 | 30 | 48 | 75 | 120 | 180 | 300 | 480 | 750 | 1200 |

| 6—10 | 0,4 | 0,6 | 1 | 1,5 | 2,5 | 4 | 6 | 9 | 15 | 22 | 36 | 58 | 90 | 150 | 220 | 360 | 580 | 900 | 1500 |

| 10—18 | 0,5 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 11 | 18 | 27 | 43 | 70 | 110 | 180 | 270 | 430 | 700 | 1100 | 1800 |

| 18—30 | 0,6 | 1 | 1,5 | 2,5 | 4 | 6 | 9 | 12 | 21 | 33 | 52 | 84 | 130 | 210 | 330 | 520 | 840 | 1300 | 2100 |

| 30—50 | 0,6 | 1 | 1,5 | 2,5 | 4 | 7 | 11 | 16 | 25 | 39 | 62 | 100 | 160 | 250 | 390 | 620 | 1000 | 1600 | 2500 |

| 50—80 | 0,8 | 1,5 | 2 | 3 | 5 | 8 | 13 | 19 | 30 | 46 | 74 | 120 | 190 | 300 | 460 | 740 | 1200 | 1900 | 3000 |

| 80—120 | 1 | 1,5 | 2,5 | 4 | 6 | 10 | 15 | 22 | 35 | 54 | 87 | 140 | 220 | 350 | 540 | 870 | 1400 | 2200 | 3500 |

| 120—180 | 1,2 | 2 | 3,5 | 5 | 8 | 12 | 18 | 25 | 40 | 63 | 100 | 160 | 250 | 400 | 630 | 1000 | 1600 | 2500 | 4000 |

| 180—250 | 2 | 3 | 4,5 | 7 | 10 | 14 | 20 | 29 | 46 | 72 | 115 | 185 | 290 | 460 | 720 | 1150 | 1850 | 2900 | 4600 |

| 250—315 | 2,5 | 4 | 6 | 8 | 12 | 16 | 23 | 32 | 52 | 81 | 130 | 210 | 320 | 520 | 810 | 1300 | 2100 | 3200 | 5200 |

| 315—400 | 3 | 5 | 7 | 9 | 13 | 18 | 25 | 36 | 57 | 89 | 140 | 230 | 360 | 570 | 890 | 1400 | 2300 | 3600 | 5700 |

| 400—500 | 4 | 6 | 8 | 10 | 15 | 20 | 27 | 40 | 63 | 97 | 155 | 250 | 400 | 630 | 970 | 1550 | 2500 | 4000 | 6300 |

Скругления и скосы на концах валов

Основные размеры концов цилиндрических валов устанавливает ГОСТ 12080-66, в котором предусмотрено два ряда номинальных диаметров и два ряда длин концов вала. ГОСТ 12081-66 устанавливает основные размеры концов конических валов.

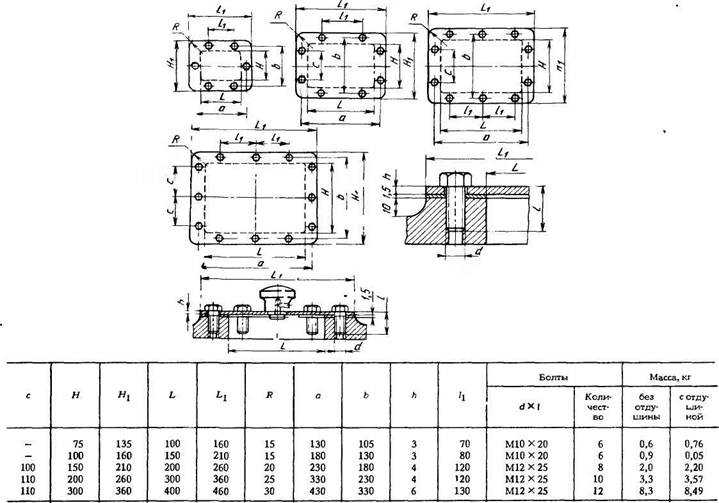

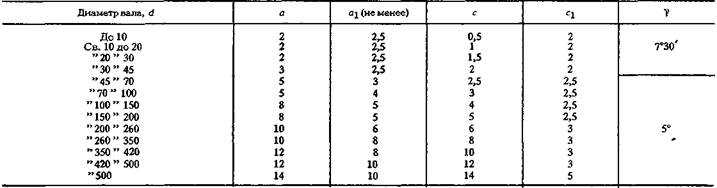

Таблица 41

Размеры крышки смотровых отверстий, мм

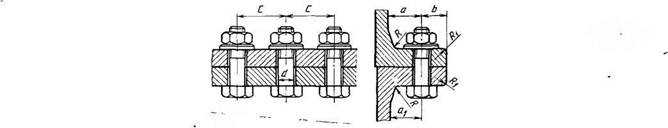

Таблица 42

Расположение болтов в соединениях корпусов и крышек, мм

Примечания: 1. При радиусах R и R1 больше указанных размеры а и a1 соответственно увеличивают. 2. Значения размеров С, a, а1, b — наименьшие, R и R1—наибольшие.

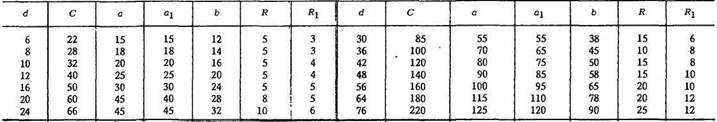

Таблица 43

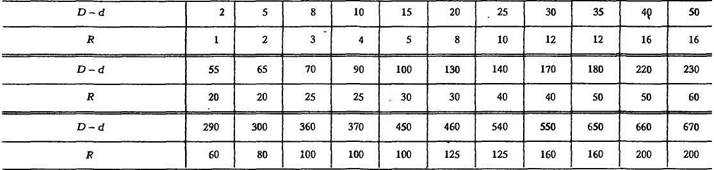

Размеры переходов для деталей, выполненных из чугунного или стального литья, мм

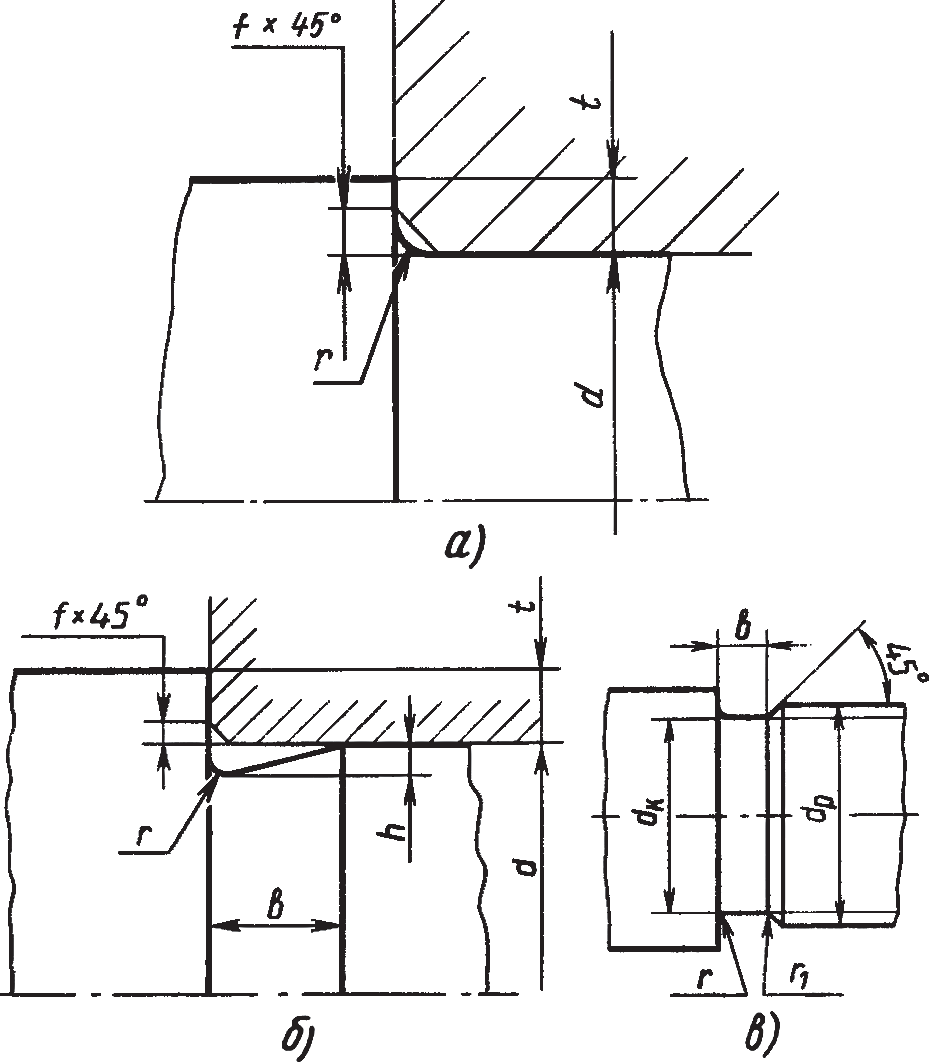

В деталях цилиндрической формы в местах перехода от одного цилиндра к другому необходимо иметь скругления — галтели. Если переход предназначен для неподвижного соединения двух деталей, например зубчатого колеса и вала, то вал должен иметь скругление, а зубчатое колесо — скос под углом 45°.

На концах валов и на торцах ступеней валов, на которые устанавливаются какие-либо детали (подшипники, зубчатые колеса), а также в отверстиях ступиц зубчатых колес и шестерен должны выполняться фаски с размерами, приведенными в табл. 44. В неподвижных соединениях (с посадками U7, S6, r6, n6) для облегчения центрирования ступицы колеса на валах должны быть предусмотрены скосы (см. табл. 40). При наличии скосов на валах фаску можно не выполнять.

При подвижном соединении двух деталей и наличии места перехода от меньшего диаметра к большему на обеих деталях должны быть скругления. В охватывающей детали вместо скругления может быть выполнена фаска. Размеры радиусов скруглений в зависимости от диаметра вала приведены в табл. 45.

При неподвижном соединении двух деталей в местах перехода от меньшего диаметра к большему на охватываемой детали выполняют скругление, а на охватывающей детали — фаску (например, при сопряжении вала и зубчатого колеса на валу выполняют скругление, а на ступице зубчатого колеса — фаску). Размеры радиусов и фасок приведены в табл. 46.

Радиусы скруглений свободных поверхностей круглых деталей в местах перехода от меньшего диаметра к большему приведены в табл. 47.

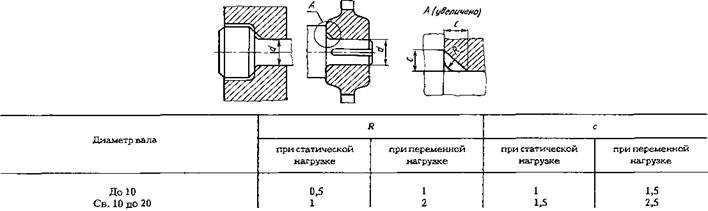

Таблица 44

Размеры фасок и скосов, мм

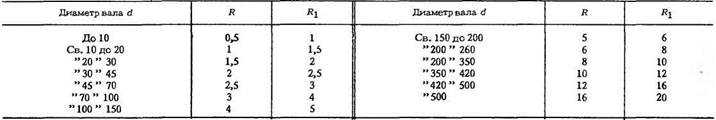

Таблица 45

Размеры радиусов скруглений в деталях подвижных соединений, мм

Таблица 46

Размеры радиусов скруглений и фасок в деталях неподвижных соединений, мм

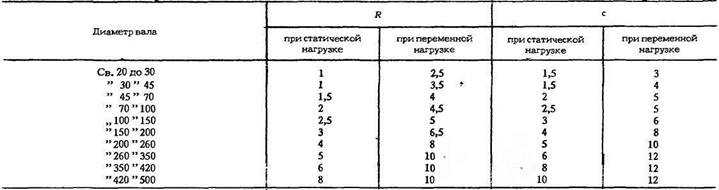

Продолжение табл. 46

Таблица 47

Размеры радиусов округлений свободных поверхностей деталей, мм

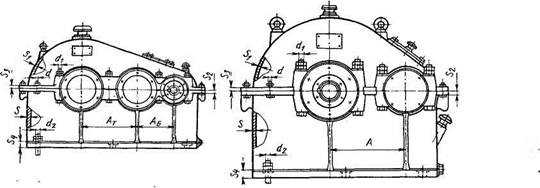

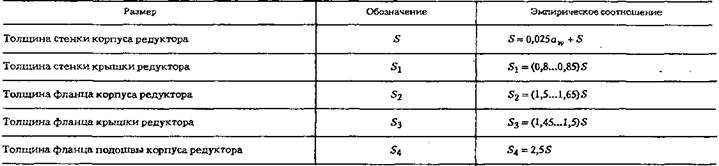

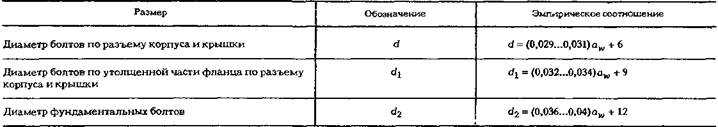

Таблица 48

Эмпирические соотношения для определенных размеров конструктивных элементов корпуса и крышки одно- и двухступенчатых редукторов при ширине колеса b = 0,4aw

Продолжение табл. 48

Примечание. Для двухступенчатых редукторов в эмпирические формулы подставлять величину межосевого расстояния второй ступени редуктора.

ПРИЛОЖЕНИЕ Справочное:

Соответствие рядов нормальных линейных размеров рядам предпочтительных чисел по ГОСТ 8032

| Размеры, мм | Обозначение рядов нормальных размеров | |||

| Ra5 | Ra10 | Ra20 | Ra40 | |

| Соответствующие ряды (R) предпочтительных чисел и ряды (R’) и (R») округленных предпочтительных чисел | ||||

| 0,01 . . . 1000 | R5 | R’10* | R’20** | R’40 |

| 1000 . . . 100000 | R5 | R10 | R20 | R40 |

- * Кроме размеров 0,012; 0,12; 1,2 и 12 мм относящихся к ряду R»10.

- ** Кроме размеров 0,012; 0,12; 1,2 и 12 мм, относящихся к ряду R»20.

Примечание. Дополнительные размеры, приведенные в настоящем стандарте, соответствуют числам из ряда R80 по ГОСТ 8032 (в диапазоне размеров до 500 мм с отдельными округлениями).

ПРИЛОЖЕНИЕ.(Измененная редакция, Изм. № 2).

-

ИНФОРМАЦИОННЫЕ ДАННЫЕ

Обозначение НТД, на который дана ссылка Номер пункта, приложения ГОСТ 8032 3, приложение - 1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

- 2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 21.07.82 г. № 2766

- 3. ВЗАМЕН ГОСТ 6636-60

- 4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

- 5. ИЗДАНИЕ (июль 2004 г.) с Изменениями № 1, 2, утвержденными в июле 1981 г., октябре 1988 г. (ИУС 9-81, 1-89)

Схема подключения электродвигателей

Номинальные данные приводятся в соответствии с ГОСТ28173-89.

Электродвигатели АИР, расчитанные на напряжение 220/380В, должны подключаться при соединении обмоток в «звезду»на линейное напряжение 380В, а при соединении обмоток в «треугольник» на линейное напряжение 220В.

Аналогично, электродвигатели АИР, рассчитанные на напряжение 380/660В, должны подключаться при соединении обмоток в «звезду» на линейное напряжение 660В, а при соединении обмоток в «треугольник» на линейное напряжение 380В.

У электродвигателей, рассчитанных на напряжение 380В, обмотки по умолчанию соединены в «звезду» на линейное напряжение 380В.

Иное подключение обмоток приведет к выходу электродвигателя из строя и отказу завода-изготовителя от гарантийных обязательств по причине наличия «вины потребителя».

ПРИЛОЖЕНИЕ Справочное

Соответствие рядов

нормальных линейных размеров рядам предпочтительных чисел по ГОСТ

8032-84

* Кроме размеров 0,012; 0,12;

1,2 и 12 мм относящихся к ряду R¢¢10.

**

Кроме размеров 0,012; 0,12; 1,2 и 12 мм, относящихся к ряду R¢¢20.

Примечание. Дополнительные размеры, приведенные в настоящем

стандарте, соответствуют числам из ряда R80 по ГОСТ

8032 (в диапазоне размеров до 500 мм с отдельными округлениями).

ПРИЛОЖЕНИЕ

.(Измененная редакция, Изм. №

2).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством

станкостроительной и инструментальной промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ

Постановлением Государственного комитета СССР по стандартам от 21.07.82 г. №

2766

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ

ДОКУМЕНТЫ

5. ИЗДАНИЕ (июль 2004 г.) с

Изменениями № 1, 2, утвержденными в июле 1981 г., октябре 1988 г. (ИУС 9-81,

1-89)

ГОСТ 6636-69

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ОСНОВНЫЕ НОРМЫ ВЗАИМОЗАМЕНЯЕМОСТИ

НОРМАЛЬНЫЕ ЛИНЕЙНЫЕ РАЗМЕРЫ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Дата введения 01.01.70

1. Настоящий стандарт устанавливает ряды нормальных линейных размеров в диапазоне от 0,001 до 100000 мм, предназначенные для применения в машиностроении и рекомендуемые для использования в других отраслях промышленности.

Стандарт не распространяется на технологические межоперационные размеры, связанные с расчетной зависимостью с принятыми значениями других параметров; на размеры, установленные в стандартах на конкретные изделия; на оптимальные размеры, замена которых нормальными линейными размерами приведет к снижению качества продукции.

2. Размеры в диапазоне от 0,001 до 0,009 мм должны соответствовать указанным ниже:

0,001; 0,002; 0,003; 0,004; 0,005; 0,006; 0,007; 0,008; 0,009 мм.

3. Размеры в диапазоне от 0,01 до 100000 мм должны соответствовать указанным в таблице.

Примечание. Соответствие рядов нормальных линейных размеров рядам предпочтительных чисел по ГОСТ 8032 приведено в приложении.

Размеры, мм

|

Дополнительный размер* |

Дополнительный размер* |

||||||||||||||||

Размеры, мм

Продолжение

|

Дополнительный размер* |

Дополнительный размер* |

Дополнительный размер* |

||||||||||||

* Для размеров свыше 1000 мм допускается также применять числа из ряда R160 по ГОСТ 8032.

1 — 3.

4. При выборе размеров предпочтение должно отдаваться рядам с более крупной градацией (ряд Ra5 следует предпочитать ряду Ra10; ряд Ra10 — ряду Ra20; ряд Ra20 — ряду Ra40).

Дополнительные размеры, приведенные в таблице, допускается применять лишь в отдельных, технически обоснованных случаях.

5. Кроме основных рядов, указанных в таблице, допускается применять производные ряды, получаемые путем отбора каждого второго, третьего или n

-го ряда одного и того же ряда по таблице.

6. Из основных рядов допускается составлять ряды, которые в различных диапазонах ряда имеют неодинаковые знаменатели прогрессии.

ПРИЛОЖЕНИЕ Справочное

Соответствие рядов нормальных линейных размеров рядам предпочтительных чисел по ГОСТ 8032-84

* Кроме размеров 0,012; 0,12; 1,2 и 12 мм относящихся к ряду R¢¢10.

** Кроме размеров 0,012; 0,12; 1,2 и 12 мм, относящихся к ряду R¢¢20.

Примечание. Дополнительные размеры, приведенные в настоящем стандарте, соответствуют числам из ряда R80 по ГОСТ 8032 (в диапазоне размеров до 500 мм с отдельными округлениями).

ПРИЛОЖЕНИЕ

.(Измененная редакция, Изм. № 2).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 21.07.82 г. № 2766

3. ВЗАМЕН ГОСТ 6636-60

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

5. ИЗДАНИЕ (июль 2004 г.) с Изменениями № 1, 2, утвержденными в июле 1981 г., октябре 1988 г. (ИУС 9-81, 1-89)

Управление персоналом Кто управляет персоналом в организации

Учебные планы и программы для профессиональной подготовки рабочих модуль по профессии-вальщик леса I

ДИАМЕТРЫ ШЕЕК ВАЛОВ (ОБЛИЦОВОК — ПРИ ИХ НАЛИЧИИ) И БОЛЬШИХ ОСНОВАНИЙ КОНУСОВ

Ряд 37: 30 — 50 (через 5 мм), 50 — 140 (через 10 мм), 140 — 320 (через 20 мм), 320 — 480 (через 40 мм), 480 — 780 (через 60 мм), 780 — 1100 (через 80 мм), 1100 — 1220 (через 120 мм), мм.

Ряд 68: 30 — 140 (через 5 мм), 140 — 300 (через 10 мм), 300 — 480 (через 20 мм), 480 — 780 (через 30 мм), 780 — 1100 (через 40 мм), 1100 — 1220 (через 60 мм), мм.

Ряд 122: 30 — 300 (через 5 мм), 300 — 780 (через 10 мм), 780 — 1100 (через 20 мм), 1100 — 1220 (через 30 мм), мм.

Ряд 145: 30 — 300 (через 5 мм), 300 — 1220 (через 10 мм), мм.

Примечание. Обозначения (номера) рядов 37, 68, 122 и 145 соответствуют числу диаметров в этих рядах в диапазоне размеров от 30 до 1220 мм.

. Ряд 37 следует применять как основной:

при проектировании судовых движительных установок (ДвУ), а также при проработках предпочтительных рядов их базовых исполнений;

в случае разработки типоразмерных рядов валов и взаимосвязанных с ними других элементов валопроводов и ДвУ.

Примечание. В состав ДвУ (согласно ГОСТ 24154) входят двигатель, валопровод и движитель.

. Ряд 68 следует применять как дополнительный в случае необходимости разработки конкретных промежуточных типоразмеров изделий, указанных в п. настоящего приложения, для обеспечения материалоемкости валопроводов ДвУ, близкой к расчетной, если подбор соответствующей категории прочности материала, а также применение предельного уменьшения валов (относительно шеек) и полых (трубчатых) их исполнений окажутся недостаточно эффективными.

. Ряд 122 следует применять в случае необходимости или экономической целесообразности:

дальнейшего применения (по согласованию с головной организацией по стандартизации отрасли) в составе проектируемых ДвУ элементов валопроводов, освоенных производством и соответствующих по своим основным показателям мировому уровню;

достройки заказанной серии судов, а также использование задела ранее изготовленных элементов ДвУ;

выполнения экспортных заявок на разработку и последующую поставку элементов валопроводов.

. Ряд 145 следует применять при необходимости применения в составе проектируемых ДвУ общепромышленных или импортных комплектующих изделий, а также при ремонте ДвУ и др.

. Диаметры валов под облицовкой принимают кратными двум или пяти. При этом, в случае, если значения диаметров смежных сечений валов различны по торцу облицовки и большому основанию его конуса, то на участке между ними применяют плавный переход с конусностью «по месту».

Посадки в системе отверстия и системе вала

Посадки, установленные ЕСДП СЭВ, могут быть осуществлены по системам отверстия или вала.Система отверстия характеризуется тем, что в ней для всех посадок предельные размеры отверстия остаются постоянными, а посадки осуществляются соответствующим изменением предельных размеров вала (т. е. вал подгоняется по отверстию). Размер отверстия называется основным, а размер вала — посадочным.

Система вала характеризуется тем, что в ней для всех посадок предельные размеры вала остаются постоянными, а посадки осуществляются изменением отверстия (т. е. отверстие подгоняется по размеру вала). Размер вала называется основным, а отверстия — посадочным.

На промышленных предприятиях в основном применяют систему отверстия, так как она требует меньшего количества режущего и измерительного инструмента, т. е. более экономична. Кроме того, технологически удобнее подгонять вал под отверстие, а не наоборот, поскольку удобнее производить обработку и контрольные измерения внешней поверхности, а не внутренней. Систему вала, как правило, применяют для наружных колец шарикоподшипников и в тех случаях, когда на гладкий вал насаживают несколько деталей с различными посадками.

В машиностроении наиболее распространены посадки, расположенные в порядке убывания натяга и возрастания зазора: прессовая (Пр), легкопрессовая (Пл), глухая (Г), тугая (Т), напряженная (Н), плотная (П), скольжения (С), движения (Д), ходовая (X), легкоходовая (Л), широкоходовая (Ш). Прессовые посадки дают гарантированный натяг. Глухая, тугая, напряженная и плотная посадки являются переходными, а остальные имеют гарантированный зазор. Для скользящей посадки гарантированный зазор равен нулю.

Для оценки точности соединений (посадок) пользуются понятием допуска посадки, под которым понимается разность между наибольшим и наименьшим зазорами (в посадках с зазором) или наибольшим и наименьшим натягами (в посадках с натягом). В переходных посадках допуск посадки равен разности между наибольшим и наименьшим натягами или сумме наибольшего натяга и наибольшего зазора.

Допуск посадки равен также сумме допусков отверстия и вала.

Тендеры с кодом ГОСТ 6636-69

| Всего за выбранный период: 22 |

| Страницы: 1 |

Дата закупки: 07-07-2023Поставка товара (Бытовых приборов, техники, котлов и водонагревателей 2023г.Дата закупки: 07-07-2023Поставка товара (Бытовых приборов, техники, котлов и водонагревателей 2023г.Дата закупки: 21-04-2023Поставка медицинской одеждыДата закупки: 29-12-2022Поставка поворотного столаДата закупки: 22-08-202222Т3220030.0006. Поставка замков для нужд Вологодского филиала ПАО «Россети Северо-Запад»Дата закупки: 08-09-2021КИП и средства автоматизацииДата закупки: 26-08-2021Барьеры искрозащитыДата закупки: 26-08-2021Уровнемеры (аварийный запас)Дата закупки: 21-07-202121-22-м КИПиА и средства автоматизацииДата закупки: 15-07-2021Закупка сигнализаторов уровня в рамках проекта «Дооснащение внутрипроизводственных материальных потоков средствами измерений для формирования достоверного материального баланса ПАО «Саратовский НПЗ»»Дата закупки: 09-07-2021лот № 233302 «Приборы и средства автоматизации»Дата закупки: 08-07-2021МанометрыДата закупки: 07-07-2021лот № 232813 «Приборы и средства автоматизации»Дата закупки: 14-05-2021Закупка преобразователей давления (аварийный запас)Дата закупки: 10-05-2021Закупка преобразователей давления и ЗИП (крупные проекты бизнес блок «Газ»)Дата закупки: 10-05-2021Приборы измерения давления_кап. ремонтДата закупки: 06-04-2021Закупка преобразователей температуры по сводному лоту № 207188Дата закупки: 04-03-202107/25-2713 Поставка приборов уровня 2021 допДата закупки: 02-03-2021Поставка датчиков уровняДата закупки: 01-03-2021Закупка манометров для нужд капитального ремонта

| Всего за выбранный период: 22 |

| Страницы: 1 |

Материалы валов и осей

Требованиям работоспособности валов и осей наиболее полно удовлетворяют углеродистые и легированные стали, а в ряде случаев – высокопрочные чугуны. Выбор материала, термической и химико-термической обработки определяется конструкцией вала и опор, техническими условиями на изделие и условиями его эксплуатации. Для большинства валов применяют стали марок Сталь 45, Сталь 40Х и др., а для ответственных конструкций – Сталь 40ХН, Сталь З0ХГТ и др. Рабочие поверхности валов из этих сталей подвергают термической обработке (улучшению, поверхностной закалке ТВЧ и др.).

Быстроходные валы, вращающиеся в подшипниках скольжения, требуют высокой твердости цапф, поэтому их изготовляют из цементируемых сталей марок Сталь 20Х, 12Х2Н4А, 18ХГТ или азотируемых сталей марок Сталь 38Х2МЮА и др.

Обычно валы подвергают токарной обработке, термической обработке с последующим шлифованием и отделочной обработке посадочных поверхностей и цапф. Для этого посадочные поверхности и галтели подвергают суперфинишной обработке или полировке.

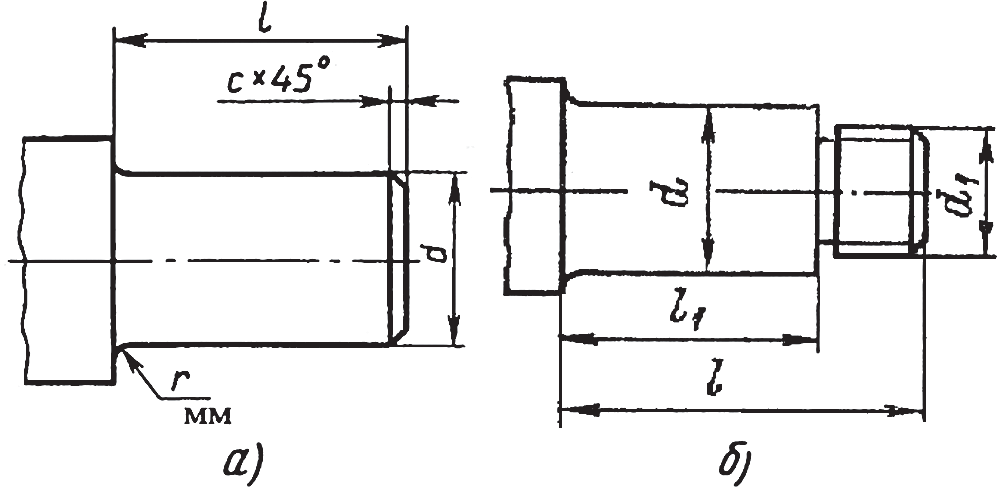

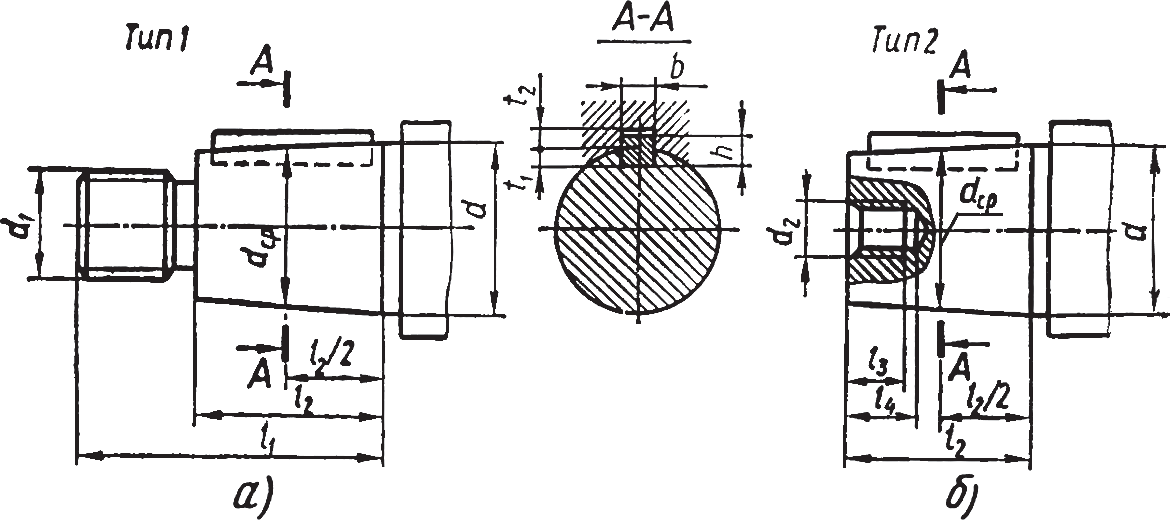

Концевые участки валов выполняют цилиндрическими (рис. 4) или коническими (рис. 5). Посадка деталей на конус обеспечивает легкость сборки и разборки, высокую точность базирования, возможность создания любого натяга. Поэтому консольные концы валов редукторов серийного производства, как правило, делают конусными. Поскольку цилиндрические концы валов проще в изготовлении, то при единичном и мелкосерийном производствах они имеют преимущественное распространение.

Рис. 4. Концы валов цилиндрические: а – шейка; б – шейка с наружной резьбой

Рис. 5. Концы валов конические с конусностью 1:10: а – с наружной; б – с внутренней резьбой

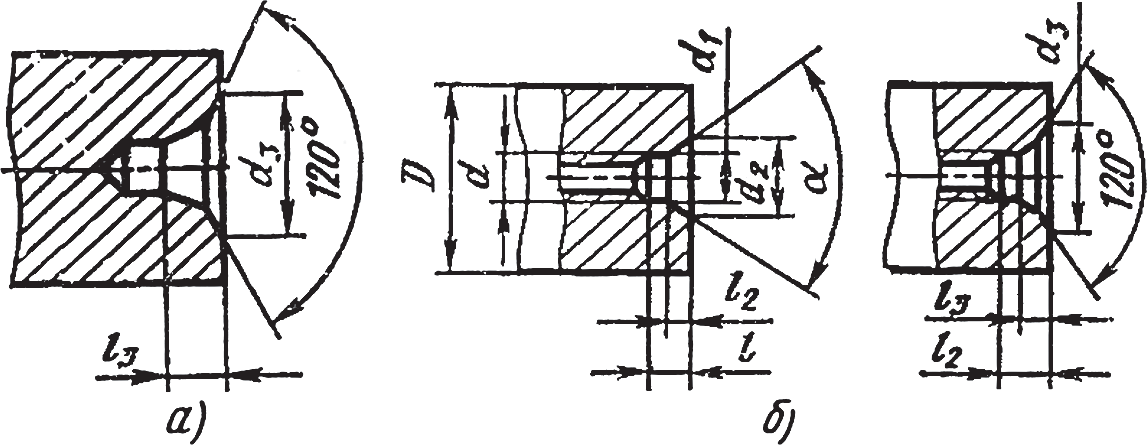

На торцах валов располагают центровые отверстия с углом конуса α=60° (рис. 6), которые используют в качестве технологических баз при изготовлении валов и осей и при проверке погрешностей, которые образуются при обработке и эксплуатации валов и осей (а), а также применяют для монтажных работ, транспортирования и хранения в вертикальном положении (б). Фаска под углом 120° защищает резьбу и конусную поверхность центрового отверстия от забоин (см. в конце табл. 1).

Рис. 6. Центровые отверстия на торцах валов

Форма вала по длине определяется конструктивно с учетом распределения нагрузок, т. е. эпюрами изгибающих и крутящих моментов, условиями сборки и технологией изготовления. Однако следует стремиться к форме профиля вала, приближающегося к форме бруса с равнопрочными сечениями или равного сопротивления изгибу.

Поверхности валов, предназначенные для установки деталей, передающих вращающий момент в машинах, механизмах и приборах, выполняют по форме и по размерам с допусками, которые обеспечивают сопряжение валов с этими деталями.

Требования к шероховатости поверхности деталей и посадки деталей на валах приведены в табл. 1 и 2.

Таблица 1. Рекомендуемая шероховатость на различных участках вала

| Поверхности посадочных мест валов, мм | Шероховатость, Ra | ||

| квалитет точности | Шот | Шдо | |

| 11-й | 30 | 500 | 6,3 |

| 12-й | 6 | 80 | 2,5 |

| 9-й | 80 | 500 | 2,5 |

| 11-й | 3 | 30 | 2,5 |

| 7-й и 8-й | 6 | 80 | 1,25 |

| 6-й | 10 | 120 | 0,63 |

| Шейки валов с манжетными уплотнениями | 0,32 | ||

| Шейки валов с фетровыми уплотнениями | 1,25-0,63 | ||

| Рабочие поверхности шпоночных пазов | 3,2-6,3 | ||

| Нерабочие поверхности шпоночных пазов | 6,3-10 | ||

| Фаски, отверстия из-под сверла, торцы | 10-20 |

Таблица 2. Посадки деталей на валах

| Закрепляемые детали | Режим работы | |

| нормальный | тяжелый | |

| Зубчатые колеса до Ш120 мм | H7/p6 | H7/r6 |

| Зубчатые колеса св. Ш80-500 мм | H7/r6; H8/s7 | H7/p6; H8/u8 |

| Зубчатые колеса при частом демонтаже | H7/n6; H7/m6; H7/k6 | |

| Муфты св. Ш80-500 мм | H7/n6; H7/m6;

H7/k6 |

H7/p6; H7/r6 |

Валы и оси конструктивно связывают через подшипники вращающиеся детали с корпусными деталями. Предварительные размеры шеек валов определяют расчетом, затем после определения способа соединения вращающихся деталей с валом (шпоночным, шлицевым или др.) уточняют размеры посадочных мест и конструкцию валов.

В местах изменения диаметра вала или оси делают переходы. Конструктивно они должны быть выполнены так, чтобы прилегание детали к буртику или торцу переходной поверхности было плотным, без зазора. Если переход от цилиндрической поверхности к вертикальной торцевой поверхности буртика или к торцу переходной поверхности выполнен по радиусу, то такой переход называют галтелью (рис. 7, а), а если с проточкой, в виде канавки, то называют поднутрением (рис. 7; б, в).

Рис. 7. Конструктивные переходы в местах изменения диаметров вала

ПРИЛОЖЕНИЕ 2 (рекомендуемое). Расчетные зависимости допускаемых крутящих моментов

ПРИЛОЖЕНИЕ 2Рекомендуемое

Значения крутящих моментов в Н·м подсчитывают по формуле

,

где — диаметр конца вала, мм;

, Н/мм.

Значения коэффициента и соответствующие им допускаемые напряжения на кручение приведены в табл.1.

Таблица 1

|

, Н/мм |

, Н/мм |

|

2,0 |

10 |

|

2,8 |

14 |

|

4,0 |

20 |

|

5,6 |

28 |

|

8,0 |

40 |

|

11,2 |

56 |

|

16,0 |

80 |

|

22,4 |

112 |

Значения коэффициента в зависимости от характера нагрузки, прочности и твердости материала вала

Таблица 2

|

Предел прочности , Н/мм |

Твердость вала НВ |

Значение коэффициента , Н/мм |

||||||

|

Характер нагрузки |

||||||||

|

Чистое кручение |

Кручение плюс изгиб от радиальной нагрузки |

|||||||

|

до 250 |

свыше 250 |

|||||||

|

а |

b |

с |

а |

b |

а |

b |

||

|

От 500 до 850 |

От 145 до 250 |

8 |

5,6 |

4 |

5,6 |

4 |

2,8 |

2 |

|

Свыше 850 до 1200 |

250 до 350 |

11,2 |

8 |

5,6 |

8 |

5,6 |

4 |

2,8 |

|

Свыше 1200 |

Свыше 350 |

22,4 |

11,2 |

8 |

11,2 |

8 |

5,6 |

4 |

Примечания:

1. а — при нагрузке постоянной величины и постоянного направления; b — при нагрузке переменной величины, если максимум достигает двухкратного значения;с — при чистом кручении переменного направления.

2. Радиальная нагрузка приложена к середине длины конца вала.

1.2. Требования к выполнению и оформлению работы

При выполнении и

оформлении расчетно-графической работы

должны соблюдаться следующие требования:

-

-

Работа выполняется

в соответствии с индивидуальным

вариантом курсанта. -

Работа выполняется

на листах формата А4 (с одной стороны

листа), брошюруется и сшивается по

левой стороне листов. -

Титульный лист

оформляется в соответствии с образцом

(приложение 1) и является первым листом

работы (номер листа на нем не

проставляется). -

На втором листе

работы выписываются исходные данные

в соответствии с номером варианта

(глава 2). Текст задания на выполнение

расчетно-графической работы необходимо

переписывать в работу до расчетной

схемы. -

Работа выполняется

шариковой ручкой черного или синего

цвета, четко и аккуратно. Допускается

выполнение работы на компьютере. -

Для пометок и

замечаний преподавателя необходимо

соблюдать достаточный интервал между

строками и оставлять на каждой странице

поля шириной 35…40 мм с правой стороны

листа, а сверху и снизу листа — поля по

25 мм. -

Все чертежи и

схемы должны выполняться в соответствии

с требованиями ЕСКД. -

Каждая из таблиц,

приведенных в работе, должна сопровождаться

тематическим заголовком. -

Нумерация листов,

рисунков (чертежей, схем) и таблиц в

работе должна быть сквозной. -

Все решения и

вычисления в ходе работы требуется

пояснять комментариями (с указанием,

что определяется, рассматривается,

вычисляется) и ссылками на соответствующие

формулы, методы, литературу и т.п. -

Рекомендуется

все вычисления производить в общем

виде, а затем, подставляя численные

значения величин, вычислять результат

решения. -

Все расчеты

необходимо производить в Международной

системе единиц (СИ) с точностью до

0,001. -

Перед чистовым

оформлением работы следует тщательно

проверить все действия, правильность

подстановки числовых значений величин,

соблюдая единство их размерностей,

правдоподобность (порядок) полученных

результатов. -

В конце работы

делают выводы, приводят перечень

учебной литературы, ставят личную

подпись курсанта и дату выполнения

работы. -

Рассчитанную,

оформленную и сброшюрованную работу

сдают на проверку преподавателю в

соответствии с календарным планом

изучения дисциплины. -

Неверно выполненная

работа выполняется курсантом по новому

варианту или переделывается частично

по указанию преподавателя.

-

Работа,

выполненная не по своему варианту, не

проверяется и не зачитывается!

ПРИЛОЖЕНИЕ 1 Рекомендуемое

Основные размеры цилиндрических концов валов с резьбовым концом

мм

|

Резьба |

|||

|

1,8 |

8 |

5 |

М1,6 |

|

2,0 |

|||

|

2,5 |

10 |

6 |

М2 |

|

2,8 |

|||

|

3,0 |

7 |

||

|

3,8 |

12 |

8 |

М3 |

|

4,0 |

|||

|

5,0 |

14 |

9 |

М4 |

|

6,0 |

16 |

10 |

|

|

7,0 |

|||

|

8,0 |

20 |

12 |

М5 |

|

9,0 |

|||

|

10 |

23 |

15 |

М6 |

|

11 |

|||

|

12 |

30 |

18 |

М8х1 |

|

14 |

|||

|

16 |

40 |

28 |

М10х1,25 |

|

18 |

|||

|

19 |

|||

|

20 |

50 |

36 |

М12х1,25 |

|

22 |

|||

|

24 |

|||

|

25 |

60 |

42 |

М16х1,5 |

|

28 |

|||

|

30 |

80 |

58 |

М20х1,5 |

|

32 |

|||

|

(35) |

|||

|

36 |

|||

|

38 |

М24х2 |

||

|

40 |

110 |

82 |

|

|

42 |

|||

|

45 |

М30х2 |

||

|

48 |

|||

|

50 |

М36х3 |

||

|

(52) |

|||

|

55 |

|||

|

(56) |

|||

|

60 |

140 |

105 |

М42х3 |

|

63 |

|||

|

65 |

|||

|

70 |

М48х3 |

||

|

(71) |

|||

|

75 |

|||

|

80 |

170 |

130 |

М56х4 |

Примечание. Основные размеры цилиндрических концов валов с резьбовым концом вращающихся электрических машин диаметром свыше 80 мм устанавливаются по согласованию между потребителем и разработчиком машин, при этом диаметры, длину цилиндрической и резьбовой частей выбирают в соответствии с ГОСТ 12081-72.

(Измененная редакция, Изм. N 2).

1. Шпонки сегментные — по ГОСТ 24071-80 для вала диаметром до 14 мм; призматические обыкновенные — по ГОСТ 23360-78 для вала диаметром свыше 12 мм и тангенциальные нормальные — по ГОСТ 24069-80. Для вращающихся электрических машин размеры призматических шпонок — по ГОСТ 23360-78. Допускается для вращающихся электрических машин концы валов выполнять с тангенциальными нормальными шпонками — по ГОСТ 24069-80; без шпонки; для концов валов с диаметром до 19 мм — с сегментными шпонками по ГОСТ 24071-80.

(Измененная редакция, Изм. N 2).

2. Проточки и фаски — по ГОСТ 10549-80.

3. Диаметры, указанные в скобках, применять не рекомендуется.

4. Поле допуска наружной резьбы с шагом до 0,8 мм включительно — 6g, свыше 0,8 мм — 8g по ГОСТ 16093-81.*

_________________

* Действует ГОСТ 16093-2004. — Примечание «КОДЕКС».

5. Предельные отклонения длины цилиндрической части конца вала — по ГОСТ 25346-89.

4, 5. (Введены дополнительно, Изм. N 2).

Ось

Ось – деталь машин и механизмов, служащая для поддержания вращающихся частей, но не передающая полезный крутящий момент.

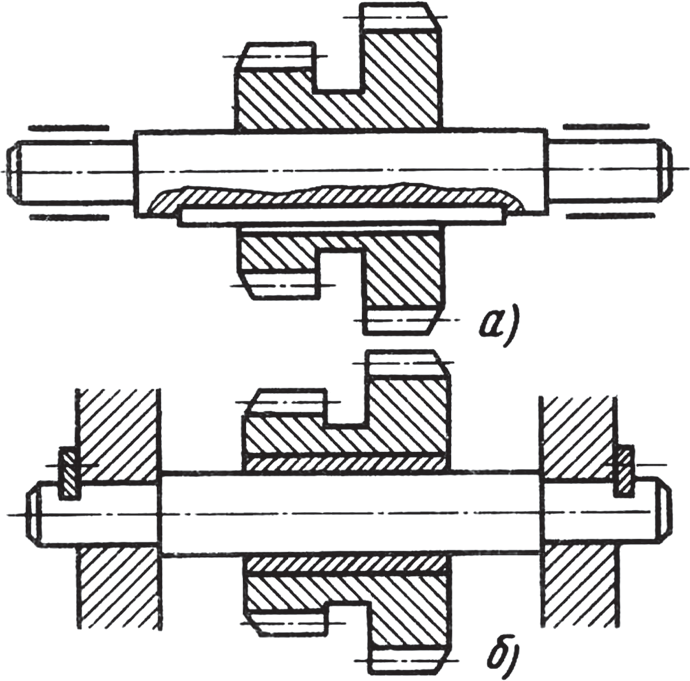

Оси (рис. 2) бывают вращающиеся (а) и неподвижные (б). Вращающаяся ось устанавливается в подшипниках. Примером вращающихся осей могут служить оси железнодорожного подвижного состава, примером невращающихся – оси передних колес автомобиля.

Рис. 2. Оси

Из определений видно, что при работе валы всегда вращаются и испытывают деформации кручения или изгиба и кручения, а оси – только деформацию изгиба (возникающими в отдельных случаях деформациями растяжения и сжатия чаще всего пренебрегают).

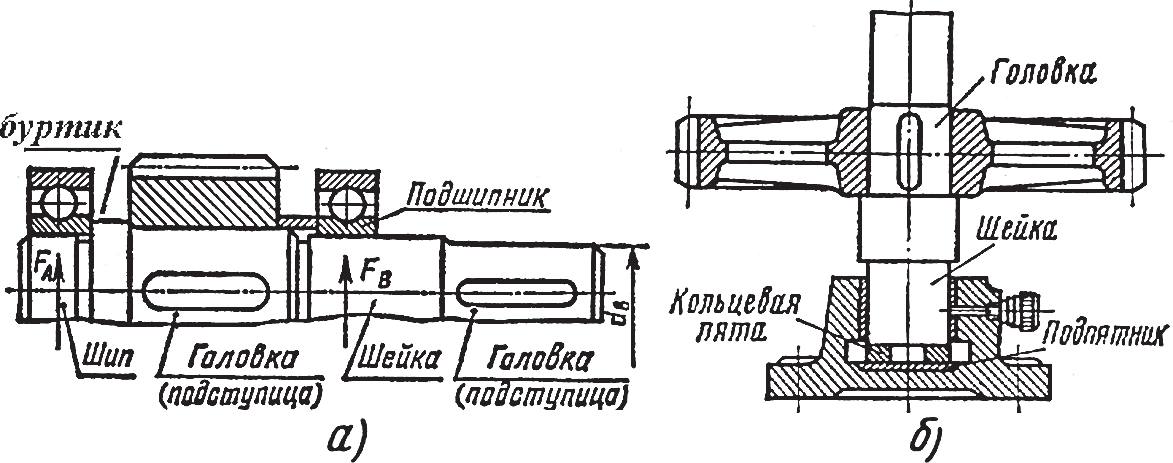

Опорная часть вала или оси называется цапфой. Концевая цапфа называется шипом, а промежуточная – шейкой (рис. 3, а). Опорой для них служат радиальные или радиально-упорные подшипники скольжения или качения. Шейка в отличие от шипа, который несет только радиальную нагрузку FA, несет радиальную нагрузку FB и передает крутящий момент с концевой головки на промежуточную и, следовательно, работает еще и на кручение. Поэтому диаметр этой шейки должен быть больше диаметра головки d В, размер которого определяется расчетом, и диаметра шипа. Участки вала и оси, на диаметрах поверхностей которых закрепляются детали, воспринимающие или передающие нагрузку, называют головками или подступицами.

Рис. 3. Элементы валов

Концевая цапфа, предназначенная нести преимущественно осевую нагрузку, называется пятой (рис. 3, б). Опорами для пят служат подпятники – упорные подшипники скольжения или качения.

По форме цапфы могут быть цилиндрическими, коническими, шаровыми и плоскими (пяты).

Кольцевое утолщение вала (между шипом и головкой) (рис. 3, а), составляющее с ним одно целое, называется буртиком. Переходная поверхность от одного сечения вала к другому, служащая для упора насаживаемых на вал деталей (от шипа к буртику для упора подшипника), называется заплечиком (рис. 3, а).