Прогрешность при измерении микрометром

Суммарная погрешность измерения с помощью микрометра состоит из следующих составляющих:

- погрешностей микрометрической головки;

- отклонения от плоскостности и от параллельности плоских измерительных поверхностей винта и пятки (при различных углах поворота микрометрического винта и при его стопорении) . При эксплуатации микрометров отклонения от параллельности измерительных поверхностей винта и пятки приводят к различной погрешности для разных форм измеряемых деталей(плоских, цилиндрических, сферических) . Также различными будут деформации этих деталей под действием измерительного усилия;

- деформации скобы микрометра под действием измерительного усилия;

- погрешности установочных мер;

- существенной составляющей погрешности измерения микрометрами (особенно микрометрами больших размеров) является температурная погрешность, вызываемая как разностью температур измеряемой детали и микрометра, так и нагревом микрометра, а иногда и контролируемой детали, теплом рук контролера(для уменьшения последней погрешности в микрометрах для измерения размеров свыше 50 мм предусмотрены теплозащитные накладки) ;

- погрешность, возникающая у электронных микрометров из-за ошибок емкостного преобразователя.

Пределы допускаемой погрешности микрометров приведены в Таблице 1

. Указанные значения погрешностей установлены в зависимости от диапазона измерений.

Предел допускаемой погрешности микрометрической головки (при выпуске ее в качестве отдельного изделия)

оговоренГОСТ 6507-78 «Микрометры с ценой деления0,01 мм . Технические условия» в виде предельной погрешностиδ= ±4 мкм . Правильно было бы нормировать погрешность расстояний между двумя любыми точками — амплитудную погрешность, как это предусмотрено рекомендациямиИСО 3611-1978 , так как механизм головки при установке барабана на нуль может занимать различные положения и при этом значение погрешности в каждой отдельной точке будет зависеть от положения нулевой точки.

Предельно допустимая погрешность G

микрометра в любой точке диапазона измерений(25 мм) указана вТаблице 1 .

Таблица 1

| Диапазон измерения,мм | Предельно допустимая погрешность G ,мкм | Отклонение от параллельности и плоскостности винта и пятки,мкм |

| 0 – 50 | 4 | 2 |

| 50 – 100 | 5 | 2 |

| 100 – 150 | 6 | 3 |

| 150 – 200 | 7 | 4 |

| 200 – 250 | 8 | 4 |

| 250 – 300 | 9 | 5 |

| 300 – 350 | 10 | 5 |

| 350 – 400 | 11 | 6 |

| 400 – 450 | 12 | 6 |

| 450 – 500 | 13 | 7 |

Указанная в таблице предельно допустимая погрешность G

включает в себя погрешность микрометрической головки, погрешность от прогиба скобы микрометра и погрешность от неровностей и непараллельности измерительных поверхностей.

Проверка и калибровка микрометров

Калибровку и поверку микрометров осуществляют с помощью концевых мер длины в нескольких точках в диапазоне измерений согласно ISO 3611:2010, DIN 863 и ГОСТ 6207-90

. Концевые меры подбирают таким образом, чтобы была возможность предельную погрешность измерения G микрометра во всех точках диапазона измерения. Например, рекомендуемые размеры концевых мер длины для проверки микрометров –3,1; 6,5; 9,7; 12,5; 15,8; 19,0; 21,9 и 25 мм .

Для проверки отклонений плоскостности и непараллельности измерительных поверхностей микрометра (торца винта и пятки)

необходимо три или четыре плоскопараллельных оптических стеклянных пластины с градацией по высоте в1/4 или1/3 шага микровинта(0,5 мм) . Это обеспечивает проверку с трех или четырех положениях при полном повороте микровинта. Для проверки пластину устанавливают между пяткой и торцом винта. Аккуратно перемещая пластину между измеряемыми поверхностями, определяют наименьшее количество интерференционных колец или полос на одной измерительной поверхности. К этому числу прибавляют количество колец или полос на другой измерительной поверхности. При длине волны света примерно640 нм ширина одной интерференционной полосы составляет320 нм(0,32 мкм) .

***

Микрометрический глубиномер

Микрометрический глубиномер состоит из базирующей опоры, в которой закреплен микровинт с диапазоном измерения 25 мм

, и сменных измерительных вставок разной длины. Общий предел измерения глубиномера до300 мм . Глубиномеры также как и микрометры выпускаются с механической шкалой и с электронным цифровым отсчетом. Цена деления глубиномера –0,01 мм . Отклонение от плоскостности базирующей опоры –2 мкм . Допуск длины измерительных вставок±(2 + L/75) , гдеL – длина вставки. Погрешность измерения с самой маленькой вставкой –5 мкм .

Рекомендации по предотвращению пробоя прокладки головки цилиндров на дизелях Д-245 ОАО «ММЗ»

Основными факторами, влияющими на стойкость прокладки головки цилиндров являются следующие:

- Качество самой прокладки. Необходимо использовать только прокладки 50-1003020-А9, изготавливаемые ОАО «Фритекс» (г. Ярославль).

- Выступание буртов гильз над плоскостью блока цилиндров. Должно находиться в пределах 0,05. 0,11 мм. В случае установки новых гильз, их выступание следует замерять после прижатия гильз к блоку цилиндров болтами крепления головки цилиндров через втулки подходящей длины (100. 105 мм) моментом 10. 15 Н·м.

- Качество болтов крепления головки цилиндров. Должны использоваться болты крепления головки цилиндров 50-1002047-Б (длинные, 12 шт.) и 50-1002047-Б-01 (короткие, 4 шт.) производства ОАО «БелЗАН». Отличительная особенность этих болтов — накатка резьбы по всей длине болта. Резьбовую часть болтов, а также опорную плоскость головки болта перед установкой смазать моторным маслом. Затянуть болты крепления головки цилиндров по схеме, приведенной в руководстве по эксплуатации следующими этапами: Затянуть все болты моментом 180 Н·м;

- Отвернуть все болты на 90° (четверть оборота);

- Затянуть все болты моментом 200 Н·м;

- Довернуть все болты на 30° (на 1/2 грани).

Угол опережения впрыска топлива. В соответствии с руководством по эксплуатации на дизеле Д-245.7Е2 он должен быть 4° до ВМТ. При величине угла опережения впрыска топлива более 10° до ВМТ, пробой прокладки головки цилиндров неизбежен!

Качество сопрягаемых поверхностей. В соответствии с технической документацией, новые блок и головка цилиндров должны иметь неплоскостность соответственно 0,05 и 0,08 мм. В процессе эксплуатации возможно коробление поверхностей указанных деталей. Допустимо без исправления общее коробление головки до 0,15 мм, если местное коробление на любом участке поверхности 100×100 мм не превышает 0,03 мм. Если возникло коробление головки, её можно прошлифовать (допустимо чистовое фрезерование). Можно снять слой до 0,3 мм, но после этого необходимо проверить утопание клапанов. Для исключения удара поршнем по клапанам, их утопание должно составлять 1,0. 1,25 мм. Если утопание меньше 1 мм, необходимо доработать сёдла клапанов (рабочие фаски). При этом также необходимо доработать переходную фаску, расположенную за рабочей, так чтобы ширина рабочей фаски не превышала 3 мм.

Использование качественных фторопластовых колец 260-1003031-А1.

При установке прокладки головки цилиндров без указанных колец пробой прокладки головки цилиндров неизбежен!

Кольца в сечении должны иметь размеры, указанные на прилагаемом рисунке.

Также можно контролировать массу кольца: вес одного кольца должен составлять 3,35 г.

Сечение кольца 260-1003031-А1

источник

Основные принципы работы

Нутромер – это прибор, который используется для измерения внутренних размеров отверстий, углублений или внешних форм деталей. Принцип его работы основан на использовании двух шкал – основной шкалы и индикатора.

Основная шкала имеет постоянное расстояние между делениями и представляет собой линейку, нанесенную на корпус нутромера. Индикатор в свою очередь служит для измерения величины разницы между размером отверстия и размером шкалы. Он считывает эти данные при помощи концевых рельсов, расположенных на шкале и индикаторе.

Чтобы измерить размер отверстия или формы детали, нутромер вставляют внутрь отверстия или помещают на внешнюю поверхность детали. Затем, оператор перемещает индикатор по шкале до тех пор, пока концевые рельсы не соприкоснутся с внутренней или внешней поверхностью детали.

Затем, при помощи отсечного устройства, можно зафиксировать положение индикатора и снять показания с шкалы. Результат измерения может быть указан в миллиметрах или дюймах, в зависимости от шкалы, используемой на нутромере.

Нутромеры могут иметь различные формы, размеры и функции. Некоторые могут быть складными, что позволяет легко хранить и транспортировать их, а некоторые могут быть установлены на станину для более точного и стабильного измерения. Кроме того, некоторые модели могут быть электронными и обладать функциями автоматического измерения и хранения данных.

В целом, основные принципы работы нутромера заключаются в использовании двух шкал – основной и индикатора, для измерения размеров отверстий и форм деталей. Этот инструмент является важным средством для инженеров, метрологов и работников в производственной сфере для обеспечения точности и надежности измерений.

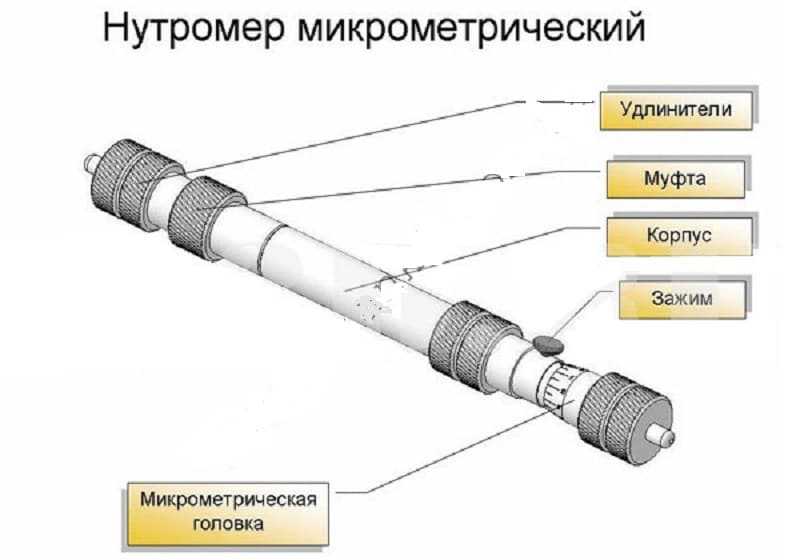

Нутромер микрометрический — как пользоваться с фото и подробным описанием

Пользоваться микрометрическим нутромером не сложно, но есть некоторые трудности, с которыми сталкиваются новички, что в итоге приводит к получению неправильных значений. Рассмотрим, технологию работы штрихмасом для измерения широких или больших отверстий.

Для начала нужно правильно подготовить инструмент к работе. Имеется в виду не его настройка, выполненная в предыдущем пункте, а использование соответствующих удлинителей, размер которых зависит напрямую от диаметра измеряемой детали. Для этого следует воспользоваться штангенциркулем, которым измеряется внутренний диаметр детали.

Измеренное штангенциркулем приблизительное значение поможет подобрать необходимый удлинитель для прибора. Теперь разберемся, как подобрать необходимый удлинитель. На головке прибора указывается его общая длина, например, 75-88 мм или 50-63 мм (зависит от модели прибора). Первое значение говорит о длине без наконечника, а второе — с наконечником

Важно не путать с ГОСТом, так как на головке также указывается номер ГОСТа, например, в виде ГОСТ 10-75, как показано на фото ниже.

Ниже на фото показано, как выглядит маркировка длины прибора, которая указывается на головке инструмента.

Когда известна общая длина инструмента, а также ориентировочный размер отверстия, которое предстоит измерить нутромером для получения точных значений, не составит подобрать подходящий удлинитель. Удлинители также имеют маркировку, поэтому, если длина измеряемого отверстия составляет 104 мм, тогда к инструменту прикручиваем удлинитель размером 40 мм (для прибора размером 50 мм)

Если подходящего удлинителя в наборе нет, тогда собираем его из нескольких составляющих, например, 25 мм и 15 мм.

Самая сложная часть работ выполнена, и теперь остается произвести измерения. Располагаем прибор внутри отверстия и, вращая барабан, добиваемся соприкосновения наконечников с внутренними стенками детали.

Прибор должен располагаться в центре детали. Наконечники не должны слишком плотно прижиматься к стенкам, а с незначительным (очень легким) усилием. После этого следует зафиксировать стопорный винт.

Извлекаем прибор из детали, и проверяем качество фиксации съемного наконечника. Если его крепление ослабло, нужно подтянуть, и произвести повторные измерения.

После извлечения прибора приступаем к снятию показаний. Если , то трудностей с определений показаний нутромера не возникнет.

Если же впервые слышите о микрометре, тогда показания снимаются следующим образом — сначала считаем общую длину прибора вместе с наконечником. Если используем инструмент длиной 75 мм и головку 25 мм, тогда сразу получаем 100 мм. Далее смотрим на шкалу, и считаем количество рисок. На какую шкалу нужно смотреть? Здесь многие очень часто путаются, но все очень просто

Обратите внимание на расположение ноля. Если он расположен сверху, значит, отсчитываем верхние риски, деление которых равно 1 мм.

По примеру на фото видим 4 риски, то есть 4 мм

Последняя риска точно совпадает с барабаном, и снизу после нее нет больше рисок, поэтому на нижнюю шкалу не смотрим. Теперь считаем сотые доли мм по нониусной шкале. Смотрим на отметку нониуса, которая совпадает с продольной шкалой. Цена деления нониуса равна 0,01 мм, поэтому по примеру видим, что значение составляет 0,01 мм. Складываем полученные данные, и получаем: 100 + 4 + 0,01 = 104, 01 мм. Это точный диаметр отверстия измеренной детали.

Это интересно! Чтобы убедиться в правильности проведенных измерений, рекомендуется повторить процесс, но уже измеряя расстояние (диаметр) внутренней поверхности заготовки в другой плоскости.

Справедливости ради нужно отметить, что нижняя шкала на нутромере имеет деление 0,5 мм. Как видно из описания, пользоваться микрометрическим нутромером совсем не трудно, и с этой задачей справится каждый, если предварительно прочитает инструкцию. На видео ниже показано, как пользоваться микрометрическим нутромером, особенности его настройки и считывания показаний.

Не забывайте учитывать погрешность прибора. Ее величина обязательно указывается в паспортных данных к каждой модели.

Виды микрометров, их преимущества и применение в быту

На сегодняшний день существует множество модификаций микрометров, большинство из которых являются профессиональными инструментами, предназначенными для узкоспециализированных измерений.

В первую очередь, все микрометры делятся на 4 категории по принципу считывания показаний.

Механические (резьбовые). Измерительная шкала таких приборов находится на рукояти. Показания регулируются при помощи барабана и трещотки. Принцип измерения схож с аналогичным у штангенциркуля. Точность результатов достигает сотых долей миллиметра. Такие инструменты считаются наиболее надежными и неприхотливыми.

Аналоговые (стрелочные, рычажные). Такие микрометры так же состоят из скобы и функциональной рукоятки, но оснащены шкалой с 2 или 3 стрелками — с ценой деления в 1 мм, 0,1 мм и 0,01 мм. Стрелочная шкала расположена на скобе, а на рукояти — дополнительная статическая.

Цифровые (электронные). Они состоят из скобы и функциональной рукоятки, а результаты замеров отражаются на дисплее. Это одни из самых быстрых и точных измерителей — они фиксируют размеры до тысячных долей миллиметра. Их минус — чувствительность к ударам, влажности и температуре, поэтому обращаться с ними нужно очень аккуратно. Иногда цифровой экран дублируется механической резьбовой шкалой — такие микрометры называются двухшкальными.

Лазерные. В отличие от 3 предыдущих типов, лазерные приборы снимают показания не механическим, а оптическим методом. Деталь помещают в поле луча лазера, а специальный фотоэлемент считывает его отклонения и выдает результаты на дисплей. Такая аппаратура применяется в лабораториях и на производстве. Для бытовых нужд это довольно дорогой и требовательный прибор.

Следующий параметр, по которому классифицируют микрометры — область применения. Согласно этой классификации, они бывают нескольких типов.

Гладкие. Самый простой прибор, предназначенный для измерения параметров плоских и круглых объектов. Часто они используются мастерами для финальной подгонки детали.

Зубомеры. Его основное назначение — измерять расстояние зазора между зубцами шестерней, звезд и винтов. В комплекте идет набор конусообразных насадок разных размеров. В процессе измерений пользователь подбирает из них нужные для получения результата.

Толщиномеры. Предназначены для замера толщины листовых изделий из металла и углеродов, которая может составлять всего сотые доли миллиметра.

Резьбомеры. Специальные конусообразные насадки, входящие в комплектацию этих микрометров. Позволяют измерять такие параметры резьбы, как глубина, величина шага, а также тип нарезки.

Нутромеры. Измерительная часть таких инструментов оснащена выступами, при помощи которых определяются размеры внутренней расточки различных изделий и деталей.

Трубные. Узкоспециализированные приборы, измеряющие внутренние и наружные размеры, а также степень бугристости трубной продукции.

Проволочные. Лазерные и цифровые измерители с шагом замера в тысячные доли миллиметра, которые применяются при контроле изготовления подшипниковой продукции и проволоки.

Призматические. Внешне устройство напоминает призму, за что и получило такое название. Он используется для измерения толщины ножевых лезвий во время изготовления и заточки инструментов.

Канавочные. Это микрометры со специальным тонким и плоским щупом, который позволяет измерять параметры канавок, пазов и других отверстий, не имеющих сквозного выхода. Ими пользуются в токарном и фрезеровочном деле.

Горячепрокатные. Измерители этого прибора выполнены колесообразно, а высокоточные измерения выполняются путем движения проката через неподвижный инструмент, закрепленный на месте.

Двухшкальные. Эти микрометры используются при производстве сложных деталей, а две шкалы служат для получения уточненных показаний методом сравнения.

Универсальные. Прибор комплектуется набором сменных измерительных насадок и может использоваться практически для любых типов замеров.

Как правило, в домашних условиях используются гладкие или универсальные микрометры, возможностей которых вполне хватает для выполнения бытовых задач. Специализированные измерения высокой точности, при которых нужны лазерные, горячепрокатные приборы или нутромеры, обычно требуются только в промышленности и на производстве.

Нутромер микрометрический — как пользоваться с фото и подробным описанием

Пользоваться микрометрическим нутромером не сложно, но есть некоторые трудности, с которыми сталкиваются новички, что в итоге приводит к получению неправильных значений. Рассмотрим, технологию работы штрихмасом для измерения широких или больших отверстий.

Для начала нужно правильно подготовить инструмент к работе. Имеется в виду не его настройка, выполненная в предыдущем пункте, а использование соответствующих удлинителей, размер которых зависит напрямую от диаметра измеряемой детали. Для этого следует воспользоваться штангенциркулем, которым измеряется внутренний диаметр детали.

Измеренное штангенциркулем приблизительное значение поможет подобрать необходимый удлинитель для прибора. Теперь разберемся, как подобрать необходимый удлинитель. На головке прибора указывается его общая длина, например, 75-88 мм или 50-63 мм (зависит от модели прибора). Первое значение говорит о длине без наконечника, а второе — с наконечником

Важно не путать с ГОСТом, так как на головке также указывается номер ГОСТа, например, в виде ГОСТ 10-75, как показано на фото ниже. Ниже на фото показано, как выглядит маркировка длины прибора, которая указывается на головке инструмента

Ниже на фото показано, как выглядит маркировка длины прибора, которая указывается на головке инструмента.

Когда известна общая длина инструмента, а также ориентировочный размер отверстия, которое предстоит измерить нутромером для получения точных значений, не составит подобрать подходящий удлинитель. Удлинители также имеют маркировку, поэтому, если длина измеряемого отверстия составляет 104 мм, тогда к инструменту прикручиваем удлинитель размером 40 мм (для прибора размером 50 мм)

Если подходящего удлинителя в наборе нет, тогда собираем его из нескольких составляющих, например, 25 мм и 15 мм.

Самая сложная часть работ выполнена, и теперь остается произвести измерения. Располагаем прибор внутри отверстия и, вращая барабан, добиваемся соприкосновения наконечников с внутренними стенками детали.

Прибор должен располагаться в центре детали. Наконечники не должны слишком плотно прижиматься к стенкам, а с незначительным (очень легким) усилием. После этого следует зафиксировать стопорный винт.

Извлекаем прибор из детали, и проверяем качество фиксации съемного наконечника. Если его крепление ослабло, нужно подтянуть, и произвести повторные измерения. После извлечения прибора приступаем к снятию показаний. Если пользовались микрометром, то трудностей с определений показаний нутромера не возникнет. Если же впервые слышите о микрометре, тогда показания снимаются следующим образом — сначала считаем общую длину прибора вместе с наконечником. Если используем инструмент длиной 75 мм и головку 25 мм, тогда сразу получаем 100 мм. Далее смотрим на шкалу, и считаем количество рисок

На какую шкалу нужно смотреть? Здесь многие очень часто путаются, но все очень просто Обратите внимание на расположение ноля. Если он расположен сверху, значит, отсчитываем верхние риски, деление которых равно 1 мм

По примеру на фото видим 4 риски, то есть 4 мм Последняя риска точно совпадает с барабаном, и снизу после нее нет больше рисок, поэтому на нижнюю шкалу не смотрим. Теперь считаем сотые доли мм по нониусной шкале. Смотрим на отметку нониуса, которая совпадает с продольной шкалой. Цена деления нониуса равна 0,01 мм, поэтому по примеру видим, что значение составляет 0,01 мм. Складываем полученные данные, и получаем: 100 + 4 + 0,01 = 104, 01 мм. Это точный диаметр отверстия измеренной детали.

Это интересно! Чтобы убедиться в правильности проведенных измерений, рекомендуется повторить процесс, но уже измеряя расстояние (диаметр) внутренней поверхности заготовки в другой плоскости.

Справедливости ради нужно отметить, что нижняя шкала на нутромере имеет деление 0,5 мм. Как видно из описания, пользоваться микрометрическим нутромером совсем не трудно, и с этой задачей справится каждый, если предварительно прочитает инструкцию. На видео ниже показано, как пользоваться микрометрическим нутромером, особенности его настройки и считывания показаний.

Не забывайте учитывать погрешность прибора. Ее величина обязательно указывается в паспортных данных к каждой модели.

Как пользоваться индикаторным нутромером: инструкция по применению

Порядок действий здесь тот же, что и в прошлом случае: сначала необходимо выполнить настройку прибора, и только после этого можно будет переходить к его непосредственному применению. Расскажем, как решить каждую из этих задач.

Поверка

Для выяснения степени точности проведения измерений и обнуления подойдет калибровочное кольцо или (если его нет) концевая мера, но только со струбциной.

Для обнуления необходимо сделать следующее:

- подобрать подходящий сменный стержень и установить его на металлическую штангу выбранной модели;

- задать устройству соответствующий размер и обеспечить достаточный прижим стопорного винта;

- зафиксировать втулку стебля (а с ней и весь инструмент) в тисках;

- вращать головку до тех пор, пока стрелка не встанет ровно на нулевую отметку.

Калибровка нутромера проводится в уже описанных условиях, актуальных и при эксплуатации: при влажности воздуха до 80% и температуре окружения до 25 градусов Цельсия. Обнулять прибор все так же следует перед каждым использованием. Интервал между поверками, опять же, 1 год, хотя можно осуществлять их и чаще – в случае возникновения каких-то подозрений в том, что текущая погрешность превышает допуски. Главное – придерживаться при этом требований МИ 2192-92.

Соблюдение всех этих нюансов позволит стабильно поддерживать должные характеристики инструментов, а именно:

- диаметр отверстий – от 6 мм;

- цена деления – 0,01-0,001 мм;

- шаг – 1-10 мм (в зависимости от конкретной модели);

- погрешность – 0,15-0,025 мм.

Как правильно провести замер нутромером индикаторного типа

Для этого необходимо выполнить такую последовательность действий:

Расположить инструмент внутри отверстия должным образом, то есть так, чтобы стержень шел под углом в 90 градусов к оси заготовки

При этом внимательно смотрите, куда отклоняется стрелка и корректируете положение стебля с помощью легких покачиваний; обратите внимание, движение вправо говорит, что реальное сечение полости меньше, чем у образца, влево – о том, что оно больше.

Снять фактические значения с обеих шкал – и с меньшей, отражающей миллиметры, и с большей, с сотыми долями мм.

Провести расчеты, приплюсовав диаметр образца.. Посмотрим, как снять показания нутромера на практике, с реальными цифрами

Посмотрим, как снять показания нутромера на практике, с реальными цифрами.

Допустим, что при проведении измерений вы зафиксировали отклонение стрелки влево на 12 делений. В таком случае умножаете полученную цифру на 0,01, то есть на цену. Произведение равно 0,12 мм. Исходный, эталонный диаметр уже известен – 10 мм – значит, остается лишь приплюсовать полученное значение.

10 + 0,12 = 10,12 мм – вот реальное сечение.

Не так уж и сложно, верно? Есть лишь один нюанс – в случае очень глубоких отверстий могут дополнительно применяться удлинители – специальные стержни, входящие в комплектацию прибора.

Для закрепления материала посмотрите, как правильно мерить нутромером индикаторным, видео ответит на те вопросы, которые могли у вас возникнуть.

Мокрая гильза

Стоимость шлифовки колен. вала, ГБЦ, ремонта блоков цилиндров

Поскольку мокрые гильзы обеспечивают лучший отвод тепла, такие гильзы применяют в форсированных двигателях. Мокрые гильзы, в частности, имеют тракторный дизель СМД-14 ( рис. 314), автомобильные карбюраторные двигатели М-24, ЗИЛ-130 и др. Изношенные мокрые гильзы в большинстве случаев не ремонтируют, а заменяют новыми без снятия двигателя с шасси.

Поскольку мокрые гильзы обеспечивают лучший отвод тепла, такие гильзы применяют в форсированных двигателях. Мокрые гильзы, в частности, имеют тракторный дизель СМД-14 ( рис. 35), автомобильные карбюраторные двигатели ГАЗ-21 ( рис. 36, 37), ЗИЛ-130 ( см. рис. 22) и др. Изношенные мокрые гильзы в большинстве случаев не ремонтируют ( расточка и шлифовка), а заменяют новыми без снятия двигателя с шасси.

При установке мокрой гильзы в блок-картер добиваются, чтобы охлаждающая жидкость не попадала в поддон картера и в цилиндр и чтобы обеспечивалась возможность свободного изменения длины гильзы при ее нагревании и охлаждении.

При использовании мокрых гильз достигаются следующие преимущества: упрощается литье блок-картеров, имеется возможность применения более износостойких материалов, повышается теплоот-вод и уменьшается неравномерность нагрева, снижается трудоемкость ремонта.

В стенках мокрых гильз при изменении положения шатуна п направления действия нормальных сил возникают динамические деформации, вызываемые ударами поршня при его перекладке в в. Амплитуда ударных сил во многом зависит от зазора в паре поршень — гильза п от профиля поверхности поршня но высоте.

Верхний фланец мокрой гильзы двигателя ГАЗ-21 входит в проточку блока и через прокладку надежно зажимается головкой цилиндров; в нижней части гильза уплотняется кольцевой прокладкой из маслоупорной резины.

| Продольный разрез двигателя ГАЗ-21. / — блок-картер. 2 — мокрая гильза. 3 — поршень с юбкой облегченного типа. |

В блок-картере мокрую гильзу устанавливают в двух направляющих поясах ( см. рис. 22, 35), причем диаметр верхнего направляющего пояса выполняют несколько большим, чем диаметр нижнего.

В блок-картере мокрую гильзу устанавливают в двух направляющих поясах ( см. рис. 308 и 314), причем диаметр верхнего направляющего пояса выполняют несколько большим, чем диаметр нижнего.

На наружной поверхности мокрой гильзы имеются два точно обработанных пояса. Посадка верхнего пояса гильзы выполнена с зазором, чтобы предохранить металл от трещин при тепловом расширении. Верхним поясом гильза опирается на поверхность выточки в рубашке цилиндра. Для предохранения от прорыва газов стык между головкой блока, гильзами и рубашкой цилиндров уплотняется общей алюминиевой, стале — или медноасбестовой прокладкой. При обжатии шпильками головки блока или крышки прокладка деформируется и уплотняет соединение. Нижняя часть мокрой гильзы цилиндра не может быть уплотнена жестко, так как она в процессе работы двигателя нагревается и удлиняется. Здесь применяют подвижную посадку, предохраняющую гильзовую втулку от деформации.

Уплотнение нижнего стыка мокрой гильзы и блока достигается обычно с тгомощыо двух резиновых колец 1 ( рпс.

Блок цилиндров с мокрыми гильзами всегда легче, чем блок-картер, отлитый как одно целое с цилиндрами; однако стоимость его изготовления может быть более высокой. Преимуществом такой конструкции блока цилиндров является устранение брака при литье вследствие нарушения геометрии формы и неравномерности толщины стенок отливки. Благодаря этому обеспечивается более равномерное охлаждение цилиндров, беспрепятственная циркуляция охлаждающей воды и устранение явлений неравномерного нагрева стенок.

| Уплотнительная прокладка из листов мягкой стали.| Уплотнение газового стыка при помощи кольцевых канавок. |

Для этого торец фланца мокрой гильзы / располагают на 0 05 — 0 30 мм выше верхней плоскости блока 2 ( рис. 63, б), что уменьшает площадь контакта, на которую передается большая часть сил затяжки крепежных шпилек ( или болтов) головки блока.

| Заготовки автомобильных и тракторных гильз. |

Работа с микрометрическими нутромерами

В общем случае она делится на два типа: первый – это подготовка (настройка, с целью подтверждения точности регистрации значений, и обнуление), второй – непосредственное снятие показаний. Рассмотрим обе стадии и действия на каждой из них.

Поверка

Общий механизм ее проведения мы приведем ниже, в разделе, посвященном эксплуатации. Здесь же скажем, что осуществляется она лишь в отношении модели, установленной «на ноль». Для этого, при температуре окружения в 20 0С, выполняют следующие действия:

- размещают сферическую головку инструмента между губками меры;

- прижимают необходимые поверхности, вращая барабан;

- фиксируют сборку при помощи специального винта;

- убеждаются, что продольная линия на стебле расположена точно по центру отметки «0».

После чего переходят к снятию показаний.

Предлагаем посмотреть, как осуществляется настройка нутромера микрометрического, видеоролик ответит на те вопросы, возникшие в процессе прочтения, и рассказывать о которых в текстовом формате было бы слишком долго.

Все действия следует выполнять в соответствии с ГОСТом 17215-71; согласно данной методике, интервал между поверками – 1 год. Условия для их проведения должны быть неизменно следующими:

- уровень влажности – не более 80%;

- температура в помещении – от +15 до +25 градусов по Цельсию.

Внимание, на ноль прибор необходимо устанавливать перед каждым новым снятием показаний. Чтобы не спровоцировать при этом искажение значений, стоит держать инструмент во время настройки за втулку, которая не нагреется от тепла руки, в отличие от стального стержня

Как правильно измерять нутромером микрометрического типа

Следует выполнить следующие действия:

- выставить на приборе примерный диаметр необходимого отверстия;

- расположить сферическую головку внутри данной полости, таким образом, чтобы она была расположена под углом в 90 градусов по отношению к продольной оси;

- прижать инструмент сразу к обеим стенкам с помощью барабана и вращающейся трещотки;

- закрутить стопорный винт для закрепления результата и извлечь стержень с наконечником;

- взять полученную величину и приплюсовать к ней длину головки вместе с удлинителем (если он использовался).

Согласитесь, нет ничего сложного и результат получается достаточно точным (даже с учетом погрешности, которая незначительна). Посмотрите, как работает нутромер микрометрический, как пользоваться им: видео поможет закрепить впечатление и наглядно покажет некоторые специфические моменты. Например, лучше слов объяснит, как покачивать прибор в цилиндрических отверстиях. Согласитесь, о специфике перемещения в продольном и одновременно поперечном направлении достаточно сложно рассказывать, а между тем эту операцию необходимо проводить для определения минимума и максимума величин.

Так что ролик в данном случае будет вдвойне полезен – отметет сомнения и заодно покажет, как на практике складывать три значения для получения итогового.

Обратите внимание, условия эксплуатации те же, то есть +15…25 0С при влажности не более 80%

Какие бывают нутромеры

Их классификация довольно условна, но все же, по способу проведения замеров их разделяют на:

Микрометрические – позволяют определить реальную длину, абсолютным методом.

Индикаторные – получают все значения относительным путем, то есть сравнивая их с уже настроенным шаблоном.

По форме головки они могут быть:

- сферические – все поверхности расположены на одной окружности;

- цанговые – со своеобразным цилиндром в завершающей части;

- кромочные – с пересекающимися осями, образующими острие в форме стрелы.

По виду передачи:

- рычажные;

- клиновые;

- конусные.

По числу точек соприкосновения:

- двухконтактные – наиболее распространены;

- трехконтактные (пассиметры) – с одним подвижным наконечником.

По рабочему диапазону:

- узкого – 18-50 мм;

- широкого – 3-1000 мм.

Также существует разделение, есть ли нониус или же его нет, электронная ли головка или же механическая, и поменее важным параметрам.

Правила эксплуатации приспособления

Первое упоминание о приспособлении датируется тремя веками ранее. Он был больше похож на циркуль. Современная конструкция кардинально отличается от своего прародителя. Иглы заменили на сферическую головку и подвижный стержень, что значительно облегчило манипуляции с устройством, и позволило определять величины мельчайших отверстий. Внешним видом изделие стало напоминать трубку.

Главное достоинства аппарата – возможность определения мельчайших диаметров. Другие приспособления не в состоянии достичь желаемого результата с максимальной точностью. Что касается недостатков, то их немного, но о них стоит упомянуть:

- нужно с регулярностью менять насадки для исследования величины пазов;

- обязательно аккуратное обращение с прибором и тщательное его обслуживание;

- неряшливость и ускоренный темп при работе с конструкцией недопустимы;

- необходимость в постоянном проведении калибровки.

Нутромер проверяется в таких случаях:

- При вводе в эксплуатацию.

- При регулярном функционировании.

- После длительного хранения.

Процедура установлена специальным ГОСТ 17215-71. Согласно данному документу, необходимо предпринять следующие шаги:

- визуально оценить внешний вид изделия;

- изучить маркировку и полную комплектацию;

- проверить детали на предмет их совместимости;

- при помощи инструментального микроскопа проверить цену деления на шкале;

- определить радиус кривизны головки и наконечника;

- провести замеры погрешности посредством горизонтального оптиметра.