Твердость по Шору в различных материалах механических уплотнений

Когда речь идет о различных материалах, используемых для механических уплотнений, твердость по Шору играет неотъемлемую роль в определении пригодности определенного материала. Стоит отметить, что материалы механических уплотнений сильно различаются и включают в себя металлы, сплавы, керамику, полимеры, композиты и т.д.

Возьмем в качестве примера металлы; металлы, обычно используемые в механических уплотнениях, включают нержавеющую сталь 316 или сплав 20. Эти металлы имеют довольно высокие значения твердости по Шору, обычно в диапазоне от 85 до 95 по шкале Шора D, что делает их очень устойчивыми к износу. Таким образом, эти типы металлов идеально подходят для применений, требующих высокой прочности в тяжелых условиях.

С другой стороны, уплотнительные поверхности, изготовленные из более мягких материалов, таких как некоторые разновидности эластомеров или специальных синтетических каучуков, имеют более низкий рейтинг твердости по Шору А — от 40 до 90. Конкретный рейтинг будет зависеть от конкретного типа используемого синтетического каучука. Механические уплотнения, изготовленные из таких компаундов, более податливы и, таким образом, могут лучше справляться с уплотняющими поверхностями, которые могут быть не идеально плоскими или гладкими.

Используемые керамические материалы также демонстрируют различную степень твердости по Шору в зависимости от их состава; например, керамика из карбида кремния обычно имеет твердость по Шору 94-96 по Шору D, в то время как керамика из оксида алюминия имеет несколько более низкое значение, попадающее в диапазон 85-90.

Имея под рукой эту информацию, производители и проектировщики могут принимать обоснованные решения о том, какой тип материала механического уплотнения подходит для различных применений, исходя из его значения твердости по Шору. В конце концов, все сводится к выбору материала с надлежащим балансом между твердостью (для сопротивления износу) и эластичностью (для устранения неровностей) в зависимости от требований, предъявляемых различными условиями эксплуатации.

4 Аппаратура

Дюрометры Шора типов А и D, состоящие из следующих частей:

4.1 Опорная поверхность с отверстием диаметром (3,0±0,5) мм, центр которого расположен на расстоянии не менее 6 мм от любого края опоры.

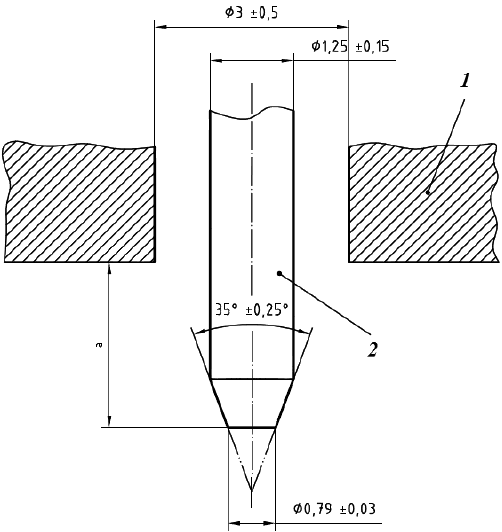

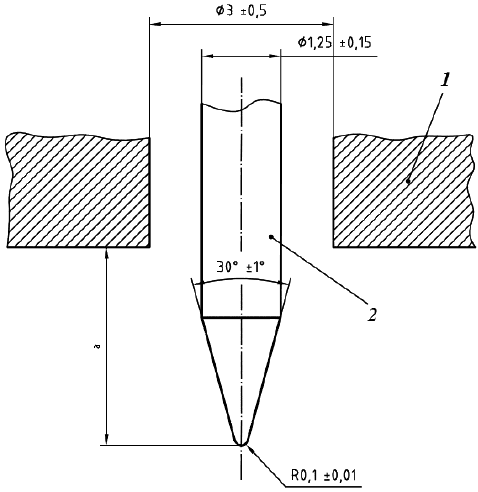

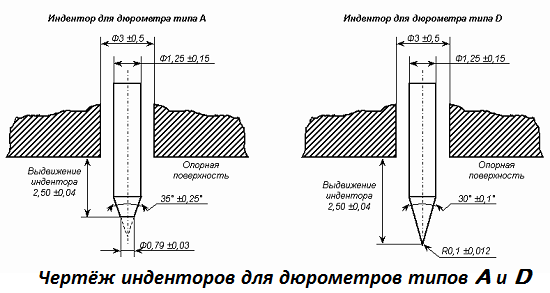

4.2 Индентор, представляющий собой стержень из закаленной стали диаметром (1,25±0,15) мм, форма и размеры которого для дюрометров тип А представлены на рисунке 1, для дюрометров типа D – на рисунке 2.

1 – опорная поверхность; 2 – индентор

Рисунок 1 – Индентор для дюрометра типа А

1 – опорная поверхность; 2 – индентор

Рисунок 2 – Индентор для дюрометра типа D

4.3 Индикаторное устройство, показывающее степень выдвижения кончика индентора за пределы опорной поверхности, которая может быть измерена непосредственно в условных единицах от 0 при полном выдвижении кончика индентора, равного (2,50±0,04) мм, до 100 при отсутствии какого-либо выдвижения, что происходит в случае, когда опорную поверхность индентора плотно прижимают к стеклянной пластинке.

Примечание – Индикаторное устройство может иметь приспособление, показывающее первоначальную глубину вдавливания индентора в момент приложения нагрузки, чтобы обеспечить максимальное показание при использовании непрерывной записи (если требуется) (см. 8.1).

4.4 Калиброванная пружина для приложения к индентору силы, рассчитанной согласно одной из приведенных ниже формул:

, (1)

где – прилагаемая сила, мН;

– твердость, определенная по дюрометру типа А

или

, (2)

где – прилагаемая сила, мН;

– твердость, определенная по дюрометру типа D.

Что влияет на износ шин

Тестирование резины определяет устойчивость к деформации покрышек в теории. И предполагает езду по стандартным и качественным дорогам, что не всегда соответствует действительности в реальной жизни.

На практике старению резины способствуют многочисленные сопутствующие факторы:

- Частое превышение скорости. Скольжение и резкое торможение приводит к увеличению сжатия. Это провоцирует потерю эластичности, что сказывается на общем состоянии скатов.

- Термические свойства дороги. Раскаленный асфальт ускоряет старение резины быстрее в 2 раза.

- Чрезмерная нагрузка. Езда на легковых машинах, нагруженных сверх предела, часто влияет на состояние покрышек. Резина проседает, проявляется так называемый чешуйчатый износ: из-за нагрузки в верхней части появляются трещины.

- Езда по выбоинам и неровному дорожному покрытию. Попадание колеса в яму – частое явление. Регулярная практика эксплуатации машины по плохой дороге приводит к появлению вздутия или грыжи на скатах. Так владельцы авто называют явление, когда на протекторе меняется или полностью истирается рисунок.

Что означает индекс шин

Помимо перечисленных, к износу часто приводит несвоевременное «переобувание». То есть поездки зимой с комплектом, предназначенным для лета, и наоборот.

Законодательством РФ установлены примерные сроки, когда водители должны производит смену зимней резины на летнюю. Это 1 декабря и 28 февраля.

Принцип измерения по Шору

Прибор твердости Шору пришлось разработать самому. Это произошло в 1920. Называется аппарат дюрометром. У него есть опорная площадка с отверстием по центру, индентор, то есть вдавливатель, и калиброванная пружина, прилагающая к нему определенную силу.

Последний элемент машины – индикатор. Он определяет степень выдвижения «носика» индентора за пределы опорной поверхности.

Измерительных шкал у прибора несколько. Основных две, это A и D. Разбивка необходима для точности опытов, ведь испытуемыми становятся материалы с разной твердостью. Мягкие проверяют по шкале А, а более упругие – по D.

Измерение твердости по Шору требует внимания к внешним условиям. Часть полимеров реагируют, к примеру, на влажность воздуха, или размягчаются под воздействием прямых солнечных лучей. Нужно исключить факторы, влияющие на параметры материала. Для этого есть стандарты ISO.

Требования предъявляются и к толщине испытуемого образца. Она не должна быть меньше 6-ти миллиметров. Ширина материала должна позволять сделать отступ от любого из краев минимум в 12 миллиметров. Важна и гладкость испытуемого.

Шероховатые материалы могут неплотно прилегать к опорной поверхности, что искажает результаты измерений.

Чтобы определить, к примеру, твердость полиуретана по Шору, дюрометр устанавливают вертикально. «Носик» индентора, при этом, должен отстоять от края образца на те самые 12 миллиметров.

Прижать опорную поверхность к образцу нужно как можно быстрее, без толчка, держа параллель между плоскостями. Остается приложить к опорной поверхности давление, обеспечивающее надежный контакт с испытуемым материалом. Для этого используют груз. Но, допускается и ручной жим.

Мгновенное измерение проводят за 1 секунду. Однако, обычно, показатели снимают через 15 секунд. Для верности, проводят 5 замеров в разных местах поверхности.

Среднее значение – и есть число твердости. Оно может быть от 0 до 100. Такова шкала твердости Шора. Попробуем применить измерения не только при выборе автомобильных покрышек.

Как рассчитать твердость по Шору А?

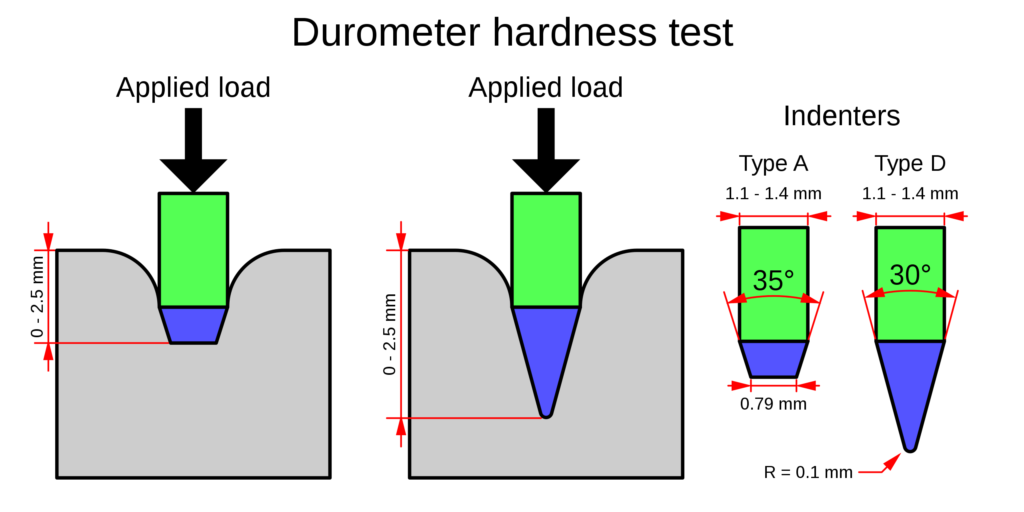

Твердость по Шору рассчитывается путем вдавливания в материал подпружиненного стального стержня с коническим наконечником. В зависимости от того, насколько дорога врезается в материал, присваивается рейтинг твердости от 0 до 100.

Ниже приведены критерии испытаний на твердость по Шору А.

- Диаметр стального стержня: 1.1 мм до 1.4 мм

- Угол наконечника удилища: 35°

- Диаметр наконечника: 0.79 мм

- Приложенная сила: 8.064 Н (822 г)

Формат маркировки береговой шкалы: сначала число, затем слово «берег» и, наконец, тип испытания. Например, твердость стандартного уплотнительного кольца составляет 70 единиц по Шору А. «70» показывает относительную твердость материала по сравнению с другими испытанными материалами. «Берег» представляет методологию испытаний, а «А» показывает подтип береговых испытаний.

Шкалы дюрометра

Примерное соотношение разных шкал

Для измерения дюрометром Шора применяется несколько шкал, используемых для материалов с различными свойствами. Две наиболее распространенных шкалы — тип A и тип D. Шкала типа A предназначена для более мягких материалов, в то время как D для более твердых. Помимо этого стандарт ASTM D2240 предусматривает в общей сложности 12 шкал измерений, используемых в зависимости от целевой задачи; различают типы A, B, C, D, DO, E, M, O, OO, OOO, OOO-S и R. Все шкалы делятся от 0 до 100 условных единиц, при этом высокие значения соответствуют более твердым материалам.

В чем сущность метода Шора?

Сущность метода Шора заключается во внедрении индентора (определенной формой) под действием тарированной пружины в поверхность исследуемого образца.

Результаты измерения данного метода отличаются большим разбросом значений, но из-за своей простоты, он очень удобен для измерения твердости образцов, готовых изделий, габаритных деталей прямо на месте производства.

Примечания

- Следует отличать от «склероскопа» — прибора для измерения твёрдости по методу отскока.

- ↑ Прижимное усилие опорной поверхности дюрометра к испытуемому образцу. Стандартами предусмотрены разные единицы измерения для данного параметра, поэтому они указываются не в заголовке, а в соответствующих строках таблицы. Между разными стандартами имеются небольшие отличия — даны в скобках.

- Стандарт PV 3931

- Стандартная а: температура 23±2 °C, относительная влажность 50 %, давление 86—106 кПа.

- Разброс значений ±5 ед.

- Резиновые колечки, которыми обвязывают пачки купюр, небольшие пакеты, прикрепляют рецепты к флаконам с лекарственными средствами и т. п.

- ТУ 38.106.209-90

- Например, колёсико багажной тележки, ручной клади (чемодана).

- ↑ На испытуемый образец воздействует (вдавливается) торцевая поверхность сплошного цилиндра.

Как понять значение твердости по шору шины?

Твердость по шору шины (Shore hardness) – это показатель, определяющий мягкость или жесткость резины, из которой изготовлена шина

Очень важно выбирать шины с правильной твердостью, чтобы они соответствовали условиям эксплуатации автомобиля

Значение твердости по шору шины указывается цифрами и буквами. Цифры обозначают твердость по шору А, которая соответствует измерениям на материалах средней жесткости. Буквы обозначают твердость по шору D, которая соответствует измерениям на материалах жесткой конструкции.

Чтобы понять значение твердости по шору шины, необходимо знать, что чем выше значение, тем жестче шина. Значение от 30 до 40 соответствует мягкой резине, а от 70 до 100 – жесткой. Оптимальное значение твердости зависит от типа автомобиля, условий эксплуатации и индивидуальных предпочтений водителя.

- При выборе шин для городского автомобиля, необходимо выбирать шины с меньшим значением твердости – от 30 до 50. Такие шины обладают мягким профилем, что обеспечивает комфортную езду на городских улицах с плохой дорожной поверхностью.

- Для спортивных автомобилей или езды по трассам рекомендуется выбирать шины со значением твердости от 50 до 70. Такие шины обеспечат идеальную управляемость на дороге и позволят проехать много километров без замены.

- Для внедорожников, которые ездят по бездорожью, необходимо выбирать шины с высоким значением твердости – от 70 до 100. Такие шины обладают максимальной износостойкостью и прекрасно справляются с агрессивной ездой.

Важность правильного показателя твердости шины по шору для безопасности

Если шина имеет неправильный показатель твердости, то это может серьезно повлиять на характеристики ее сцепления с дорожным покрытием. Если шина слишком мягкая, то она может сильно деформироваться при нагрузке, что приведет к неправильному распределению давления и недостаточной площади контакта с дорогой. В результате управляемость автомобиля может снизиться, а тормозной путь удлиниться. Также увеличивается риск пробоев и порезов шин, что может привести к возникновению аварийных ситуаций.

С другой стороны, если шина слишком жесткая, то она не сможет адекватно амортизировать неровности дороги. Это существенно снижает комфорт вождения и увеличивает нагрузку на систему подвески автомобиля. В результате повышается риск повреждения подвески, а также ухудшается сцепление шин с дорогой, особенно на мокром или скользком покрытии.

- Правильный показатель твердости шины по шору позволяет обеспечить оптимальное сцепление и управляемость автомобиля.

- Мягкая или жесткая шина может привести к непредсказуемым ситуациям на дороге и увеличенному риску аварий.

- Регулярная проверка и поддержание правильного показателя твердости шин является важным условием безопасного вождения.

Таким образом, правильный показатель твердости шины по шору является важным элементом для обеспечения безопасности на дороге. Рекомендуется регулярно проверять и поддерживать показатель твердости шин, следуя указаниям производителя, чтобы гарантировать надежное сцепление с дорожным покрытием, хорошую управляемость и максимальную безопасность при движении.

Как измеряется твердость полиуретана по Шору

Определение твердости дюрометром

Прибор для измерения показателей был создан самим Шором еще в 1920 году. Название его – дюрометр. Он состоит из опорной площадки с отверстием посередине, стержня-индентора и упругой пружины, прилагающей к стержню некоторую силу. Также дюрометр снабжен индикатором, показывающим, насколько носик индентора выдвигается за границы опорной поверхности. Существует несколько шкал твердости. Чаще всего применяются A и D. Разные шкалы необходимы для большей точности, ведь измерения проводятся для различных материалов. Шкала A оптимальна для мягких, а D подходит для более упругих.

Также использование этого метода требует учета условий окружающей среды

Перед тем, как определить твердость изделий из полиуретана, важно отметить влажность среды, температуру, наличие прямого солнечного излучения. Для истинных показателей следуют исключить факторы, искажающие результаты. Помочь в этом могут стандарты ISO

Помочь в этом могут стандарты ISO.

Также существуют особые требования к виду образца для испытаний. Толщина его должна превышать 6 мм. Ширина же должна быть такой, чтобы до каждого из краев при измерении оставалось не менее 12 мм. Образец должен быть гладким, так как шероховатая текстура приводит к получению искаженных результатов.

Метод определения твердости

Чтобы определить твердость материала, дюрометр устанавливается вертикально, от носика индентора до любого из краев должно оставаться не меньше 1,2 см. Опорная панель быстро, но без толчка прижимается к поверхности образца. При этом необходимо сохранять параллель между плоскостями. Давление может оказываться с помощью специального груза или же ручным жимом.

При мгновенных измерениях показатели снимают через 1 секунду. Но чаще выдерживают интервал в 15 секунд. Для большей точности измерения проводятся пять раз на различных участках образца. Из полученных значений высчитывается среднее арифметическое. Результат может быть от нуля до ста. Это и есть показатель твердости полиуретана по таблице Шора.

Важность твердости по Шору

Шкала Шора или дюрометра играет важную роль в оценке материала. Берег твердость различных материалов определяет их совместимость с разными продуктами. Вы можете тестировать твердые материалы, такие как металлы и керамика, с помощью тестов Роквелла, Бринелля или других тестов. У вас есть только весы Шора для измерения твердости мягкого пластика и резины.

Широкое распространение резиновых и пластиковых изделий привело к появлению различных составов материалов. Классификация этих материалов важна с точки зрения проектирования и производства. На рынке доступно несколько различных форм резиновых материалов, и нам нужны научные рейтинги, чтобы различать их.

Твердость резины также отражает прочность и гибкость материала; более высокие значения по Шору означают более прочные материалы, но меньшую гибкость. Каучук в основном используется из-за его гибкости, но прочность является желаемым свойством изделий. Шкала твердости по Шору помогает четко различать материалы и позволяет производителям выбирать подходящий материал для работы.

С точки зрения продукта, вам нужно учитывать две вещи: долговечность и применение. Вы всегда должны использовать более сложные варианты материалов для длительного срока службы материалов. Материалы с твердостью 50 по Шору D и выше прослужат несколько десятилетий и ухудшатся только после чрезмерного истирания и грубого использования. Но это не означает, что все потребительские товары должны изготавливаться из такой твердой резины и пластика.

Нам также необходимо рассмотреть вариант использования этих продуктов. Детские игрушки должны быть безопасными в использовании, и лучший способ обеспечить безопасность игрушек — использовать более мягкие материалы. Резиновую куклу следует изготавливать из гибкой формованной резины с рейтингом ~50 по Шору А по шкале твердости. Это такая же твердость по Шору, как у ластика на карандаше.

Комбинированный твердомер Т-УД2

Комбинированный твердомер NOVOTEST Т-УД2 – это модель начального уровня в линейке твердомеров NOVOTEST и предназначен для измерения твердости конструкционных и углеродистых сталей, в т.ч. легированной и нержавеющей, а также других металлов и сплавов, отличающихся по своим свойствам от от конструкционных и углеродистых сталей – чугуна, алюминия, латуни, бронзы, меди и др. – с помощью пользовательских калибровок по известному образцу.

Твердомер Т-УД2 оснащается двумя видами преобразователей: динамическим (Либа) – для измерения твердости массивных деталей, материалов с крупнозернистой структурой, чугунов и цветных металлов, и ультразвуковым (контрактно-импендансным) – для измерения твердости объектов небольшого размера, изделий с тонкой стенкой, сложной формы, поверхностных упрочненных слоев.

Роль твердости по Шору при выборе механических уплотнений

При выборе механических уплотнений важную роль играет твердость по Шору. Мера твердости по Шору указывает на сопротивление материала проникновению определенного индентора. Поэтому определение соответствующей твердости по Шору имеет первостепенное значение для обеспечения целостности и долговечности механизма.

Механические уплотнения используются во многих отраслях промышленности — от аэрокосмической и автомобильной до пищевой и нефтехимической. В каждой отрасли существуют свои условия эксплуатации, которым должно противостоять уплотнение; это могут быть высокие температуры, агрессивные химические вещества или высокое давление. Устойчивость к Шору помогает определить, какой материал будет соответствовать этим эксплуатационным требованиям без ущерба для производительности.

Более высокая твердость по Шору подразумевает более жесткий и жесткий материал, способный выдерживать большие нагрузки. Часто такие материалы используются там, где жизненно важна устойчивость к экстремальному давлению или износу. Однако им также может не хватать гибкости. Напротив, материалы с более низкими значениями по шкале Шора обладают большей эластичностью и более мягкой текстурой; они могут лучше переносить неровности, но могут быть хуже при сильном стрессе или нагрузках.

Измерение твердости по Шору

Измерение твердости по Шору (также известное как твердость по дюрометру) необходимо для понимания свойств и потенциальных применений материала. Он определяется как уровень сопротивления материала вдавливанию, что означает его гибкость или жесткость.

Процедура обычно включает использование дюрометра Шора, портативного устройства, разработанного специально для оценки показателя твердости. Это устройство оснащено калиброванной пружиной и ножкой пенетратора, которая оказывает постоянное давление на испытуемый образец. Типичная геометрия ножки пенетратора варьируется в зависимости от того, используется ли шкала Shore A или Shore D.

Например, при измерении по шкале Шора D таких материалов, как твердые пластмассы и резина, используется коническая ножка пенетратора с углом наклона 30 градусов. Напротив, при использовании шкалы Shore A, идеально подходящей для гибких материалов, таких как мягкая резина или полиуретановые эластомеры, мы используем усеченный конус с углом 35 градусов.

В практических условиях измерения эти инструменты размещают выборочно перпендикулярно поверхности образца в случае, когда давление прикладывается до полного контакта между поверхностью материала и краем прижимной лапки. Устойчивость указанного материала к этому предпринятому угнетению / давлению / обсуждению сводится к тому, что может быть зарегистрировано как эффективное измерение устойчивости к берегу, которое в решающей степени считывается с шкалы дюрометра или цифрового дисплея в диапазоне от номинальных цифр, составляющих где-то около 0 (указывает максимальную мягкость) до 100 (обозначает максимальную твердость).

Суть метода

Метод определения твердости по Виккерсу основан на исследовании зависимости глубины проникновения алмазного конуса (индентора) в исследуемый материал от величины усилия. После снятия усилия на поверхности образца остается отпечаток, соответствующий глубине погружения индентора. Ввиду того, что геометрические размеры индентора известны и строго регламентированы, вместо глубины погружения определяют площадь отпечатка в поверхностном слое испытуемого материала.

Определение твердости по Виккерсу возможно для веществ с самыми высокими значениями, поскольку в качестве испытательного конуса используется пирамидка из алмаза, который имеет максимальную известную твёрдость.

Индентор выполнен в виде четырехугольной пирамиды с углами между гранями 136°. Такой угол выбран для того, чтобы сблизить значения метода Виккерса с методом Бриннеля. Таким образом, значения твердости в пределах 400-450 единиц практически совпадают, особенно, в области меньших значений.

Метод Виккерса

Твердость по Виккерсу определяют путем вдавливания пирамиды в испытуемый образец под действием силы определенной величины. Зная приложенную силу и площадь отпечатка можно определить твердость поверхности испытуемого материала.

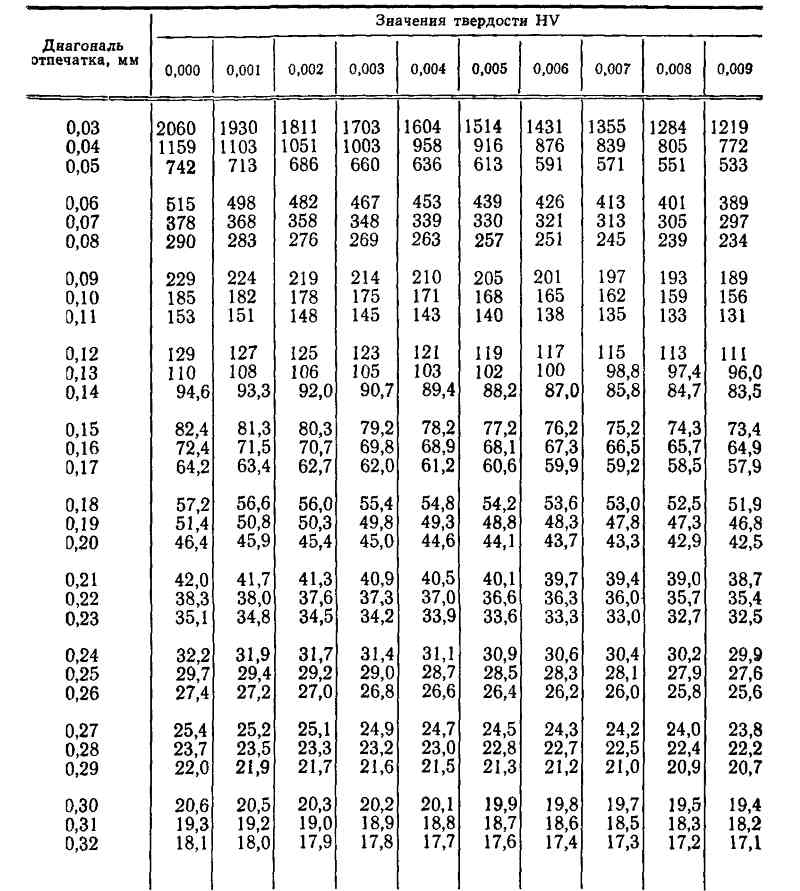

Вместо расчета площади отпечатка используются значения измеренных диагоналей ромба, между которыми находится прямая зависимость.

Итоговый результат твёрдости определяют по формуле:

Как правило, при измерениях по Виккерсу никаких вычислений по приведенной формуле не применяют, а используют табличные значения, исходя из приложенного усилия, времени воздействия и результирующей площади следа.

Значение приложенной силы регламентировано и составляет 30 кг. Время воздействия на поверхность обычно составляет 10-15 с. Это самые распространенные значения, однако во многих ситуациях необходимо воздействовать на материал образца при помощи иных значений силы.

Величина нагрузки зависит от измеряемого материала (его предполагаемой твердости). Чем тверже поверхность испытуемого образца материала, тем больше нагрузка. Это вызвано стремлением к уменьшению погрешности при определении площади и уменьшения влияния вязкости материала.

Для снижения погрешности также предъявляются ограничения по размерам испытуемого образца. Минимальная толщина образца должна быть в 1,2-1,5 раз больше предполагаемой диагонали отпечатка в зависимости от вида металла (меньшая величина соответствует стали, большая предназначена для цветных металлов). Расстояние между краем образца или краем предыдущего отпечатка и центром отпечатка должно быть не менее 2,5 величины диагонали.

Особые требования предъявляются также к чистоте поверхности. Ее шероховатость не должна превышать 0,16 мкм, что означает необходимость в полировке поверхности.

Таблица для определения твердости по Виккерсу

Малые линейные размеры образца требуют применение микроскопа дл измерения размеров отпечатка, причем, чем тверже образец, тем более четкую картинку должен передавать микроскоп для сохранения точности измерения.

Твердость и модуль упругости ASTM D2240

Используя линейно-упругую твердость при вдавливании, Гент, Микс и Алан Джеффри Джакомин установили связь между твердостью ASTM D2240 и модулем Юнга для эластомеров . Отношение Гента имеет вид

E знак равно 0,0981 ( 56 + 7,62336 S ) 0,137505 ( 254 – 2,54 S ) , {\ displaystyle E = {\ frac {0,0981 (56 + 7,62336S)} {0,137505 (254-2,54S)}},}

E {\ displaystyle E} S {\ displaystyle S}

Это соотношение дает значение at, но отличается от экспериментальных данных для . Микс и Джакомен выводят сопоставимые уравнения для всех 12 шкал, которые стандартизированы ASTM D2240. E знак равно ∞ {\ Displaystyle E = \ infty} S знак равно 100 {\ displaystyle S = 100} S < 40 {\ displaystyle S <40}

Еще одно соотношение, которое немного лучше соответствует экспериментальным данным:

S знак равно 100 Эрф ( 3,186 × 10 – 4 E 1 / 2 ) , {\ displaystyle S = 100 \ operatorname {erf} (3,186 \ times 10 ^ {- 4} ~ E ^ {1/2}),}функция ошибок , выраженная в Па. Эрф {\ displaystyle \ operatorname {erf}} E {\ displaystyle E}

Оценка первого порядка связи между твердостью ASTM D2240 типа D (для конического индентора с углом полуконуса 15 °) и модулем упругости испытываемого материала:

S D знак равно 100 – 20 ( – 78,188 + 6113,36 + 781,88 E ) E , {\ displaystyle S _ {\ text {D}} = 100 – {\ frac {20 (-78.188 + {\ sqrt {6113.36 + 781.88E}})} {E}},}

где – твердость по стандарту ASTM D2240 типа D, выраженная в МПа. S D {\ displaystyle S _ {\ text {D}}} E {\ displaystyle E}

Другая линейная зависимость нео-Гука между значением твердости ASTM D2240 и модулем упругости материала имеет вид

журнал 10 E знак равно 0,0235 S – 0,6403 , S знак равно { S А за 20 < S А < 80 , S D + 50 за 30 < S D < 85 , {\ displaystyle \ log _ {10} E = 0,0235S-0,6403, \ quad S = {\ begin {cases} S _ {\ text {A}} & {\ text {for}} ~ 20 <S_ {A} < 80, \\ S _ {\ text {D}} + 50 & {\ text {for}} ~ 30 <S_ {D} <85, \ end {case}}}

где твердость ASTM D2240 типа A, твердость ASTM D2240 типа D и модуль Юнга в МПа.

S А {\ displaystyle S _ {\ text {A}}} S D {\ displaystyle S _ {\ text {D}}} E {\ displaystyle E}

Какие существуют методы определения твердости

Условно все методы можно разделить на 3 группы:

- Методы вдавливания (внедрения)

- Методы царапания

- Методы упругого отскока

Методы вдавливания (внедрения). Смысл методов заключается во вдавливании в испытуемый металл так называемого индентора – твердого предмета определенной формы (обычно стального шарика или алмазной пирамиды) с определенным усилием. После вдавливания замеряется диаметр (для шарика) или глубина (для пирамиды) полученного отпечатка.

В этом случае твердость определяется как отношение величины нагрузки к площади отпечатка после вдавливания.

Наиболее распространенными являются методы Бринеля (HB) и Роквелла (HRA, HRB, HRC).

Методы измерения толщины вдавливанием:

- Прибор Бринеля

- Прибор Роквелла

- Прибор Виккерса

- Метод Лудвика

- Метод Герца

- Метод Дрозда

- Монотрон Шора

- Метод Берковича

- Метод Егорова

- Метод Хрущова

- Метод Лидса

- Микротвердомер Цейсса-Ганеманна

- ПМТ-2, ПМТ3 (Хрущов, Беркович)

- Метод Эмерсона, Кнупа, Петерса

Методы царапания. Простые методы. Если наконечник, которым производится царапина, оставляет след на испытуемом металле, то твердость металла меньше твердости наконечника. При этом твердости наконечника изначально известны (используются корундовые, алмазные, гипсовые и др. наконечники). Наиболее популярен метод Мооса.

Методы царапания:

- Испытание по Моосу

- Прибор Мартенса

- Микрохарактеризатор Бирбаума

- Испытание напильником, Барба

- Прибор Хенкинса

- ПМТ-3 (Беркович)

- ПМТ-3 (Григорович)

- Склерометр О’Нейля

Методы упругого отскока. Редко используются. На испытуемую поверхность с фиксированной высоты свободно падает боек. Под действием упругой отдачи материала боек отскакивает на определенную высоту. Твердость материала пропорциональна высоте отскока. Наиболее популярен метод Шора.

Методы упругого отскока:

- Склероскоп Шора

- Метод Мартеля

- Вертикальный копер Николаева

- Пружинный прибор Шоппера

- Пружинный прибор Баумана

- Прибор Польди

- Маятниковый копер Вальцеля

- Маятник Герберта

- Маятниковый склерометр Кузнецова