Главная классификация ДВС

Все существующие ДВС разделены на 3 вида:

- поршневые;

- роторные;

- газотурбинные.

В поршневых агрегатах рабочим органом является поршень. В роторных моторах используется движение ротора. В газотурбинных двигателях движение осуществляется турбиной.

В каждом из видов этих силовых установок конструктивно реализованы разные схемы преобразования тепловой энергии в полезную работу. Это принципиально отличает их друг от друга. Максимальная производительность силовых агрегатов зависит от того, каким образом преобразуется тепловая энергия. Каждый вид силовых агрегатов создан для эффективной работы в своей области применения.

Ниже подробно описаны конструкции этих агрегатов и физические процессы, происходящие в них. Отдельный раздел статьи посвящён двигателю Стирлинга. Он относится к механизмам с внешней камерой сгорания. Но принцип работы этого мотора по нескольким признакам похож на ДВС. Это часто вызывает путаницу.

Газотурбинный двигатель

При воспламенении топлива образуются газы, которые при нагреве расширяются. Этот факт всем известен из школьного курса физики. Указанный принцип положен в основу газотурбинной установки. Топливная смесь сгорает, и нагретый газ моментально расширяется, заставляя лопасти турбины вращаться. Чем больше температура газа, тем быстрее он увеличивается в объёмах. Эта зависимость определяет коэффициент полезного действия этого вида ДВС: чем выше температура газов, тем больше КПД.

Разработано два типа газотурбинных установок, отличающихся количеством рабочих валов. Агрегаты с двумя валами мощнее по сравнению с одновальными механизмами.

Газотурбинные двигатели устанавливают на машины, где необходима большая мощность силовой установки. Например, грузовые автомобили, корабли, самолёты и железнодорожные локомотивы.

Видео: Принцип работы газотурбинного двигателя

Роторный ДВС

В моторах этого вида реализован принцип вращения вала от кругового движения ротора. Ротором является треугольный поршень, который вращается в овальной камере – статоре. Ротор закреплён на валу с эксцентриситетом. При таком расположении во время вращения ротора в цилиндре создаются полости для тактов зажигания, сгорания и выпуска. За один оборот ротора происходит 3 такта работы.

Достоинством роторного ДВС является отсутствие шатунов, коленчатого вала и многих сопутствующих узлов. Инженеры подсчитали, что деталей в агрегате роторного типа намного меньше, чем в моторах других типов. Поэтому роторные моторы гораздо меньше других. Это является ещё одним их преимуществом.

В Японии, известной своими передовыми разработками в автомобилестроении, были сконструированы двигатели, имеющие несколько роторов. Например, японцы сконструировали агрегат, имеющий такую же мощность, что и шестипоршневой двигатель гоночного автомобиля. Но размеры многороторного движка при этом гораздо меньше.

На ранних моделях вазовских автомобилей в своё время устанавливались роторные моторы.

Роторные двигатели гораздо проще и эффективнее поршневых. Но по непонятной причине роторные агрегаты используются очень редко.

Видео: Принцип работы роторного двигателя

Поршневой двигатель

Это – самый распространённый тип двигателя. Рассмотрим его принципиальную схему работы.

В конструкции мотора этого вида имеется несколько цилиндров, внутри каждого из них поршни совершают возвратно-поступательные движения. В обоих концах цилиндров расположены клапаны. Открываясь, клапан пропускает порцию топливной смеси в камеру сгорания, образующуюся в цилиндре перед поршнем. В это время поршень, двигаясь вверх, сжимает смесь. В расчётный момент происходит её воспламенение. Образующиеся газы расширяются и толкают поршень в другую сторону. Несколько таких поршней закреплены на валу П-образной конструкции. Обычно такой вал называют коленчатым. За каждое движение поршня вал проворачивается на определённую величину. Цикл движения поршня от одной стороны цилиндра до другой называется тактом. Скоординированная работа поршней заставляет коленчатый вал проворачиваться на полный оборот. Такие циклы постоянно повторяются, заставляя вращаться вал с большой скоростью.

Автомобилестроители постоянно совершенствуют поршневые двигатели. Каждое усовершенствование приводит к повышению мощности двигателя. Поршневые агрегаты являются самыми надёжными из всех видов силовых установок.

Видео: Принцип работы дизельного двигателя

Устройство карбюраторного двигателя

Общее устройство наиболее простого карбюратора заключает в себе поплавковую камеру с поплавком, жиклёр с распылителем, диффузор и дроссельную заслонку.

Если рассмотреть строение двигателя Л-12/4, то в блоке имеется четыре цилиндра. Вращение коленвала происходит на трех подшипниках. Центральный подшипник прикреплен к валу втулкой. На передней части вала прикрепляется маховик, который приводит в действие детали механизма и скапливает кинетическую энергию, она нужна для движения коленвала в период подготовительных тактов.

Смазка деталей происходит благодаря разбрызгиванию, шестеренчатый насос помогает началу движения распредвала и подает масло, которое разбрызгивается черпаками, происходит зажигание. Радиатор оснащен вентилятором, который служит для охлаждения воды.

На картере установлен сапун, который снижает давление благодаря выпуску газов.

Также имеется глушитель, который уменьшает шум от выхода отработанных газов. Количество оборотов коленчатого вала в автоматическом режиме устанавливает регулятор.

У двигателей ГАЗ-МК верхний отдел картера сделан из чугуна вместе с устройством цилиндров, которые охвачены водяной рубашкой и перекрыты головкой из чугуна, где и расположены камеры сгорания. Также имеются разъемы для свечей зажигания.

Водяная рубашка подсоединена к системе охлаждения. Низ двигателя затянут стальным поддоном, который выполняет функцию емкости для масла. Также там закреплен масляный насос, который приводит в движение распредвал.

Вращение коленчатого вала происходит также на трех подшипниках. Их вкладыши заполнены баббитом, где имеются смазочные канавки.

Чугунные крышки подшипников прикрепляются к блоку двумя болтами.

Передний сальник коленвала сделан из двух частей и представляет сердечник, который окружен платиной асбеста. Поршни сделаны из алюминия и скреплены шатуном полым стальным пальцем. Маховик прикреплен к коленвалу. Распредвал вращается на трех подшипниках и приводится в движение двумя шестернями.

Клапаны двигателя находятся справа. Система питания включает в себя бензобак, бензопроводы, отстойник, карбюратор и воздушный фильтр.

Бензобак находится выше карбюратора, поэтому топливо поступает самотеком.

Уровень масла в картере определяется специальным щупом. Охлаждение двигателя водяное. Радиатор размещен с задней стороны двигателя, водяной насос — с передней стороны. Вода, которая двигается по трубкам радиатора, остывает при помощи воздушного потока от вентилятора.

Принцип работы карбюраторного двигателя

Принцип действия карбюраторного двигателя относительно простой и складывается из четырех тактов, которые совпадают с движением вверх и вниз в последовательности один за одним:

- Первый такт — впуск; клапан впуска отворяется и в цилиндр доставляется новая смесь от системы питания.

- Второй такт — сжатие; поршень сдавливает горючую смесь в камере сгорания. Все клапаны прикрыты.

- Третий такт — расширение; происходит возгорание сдавленной горючей смеси от свечи зажигания. Смесь сжигается достаточно быстро при неизменном объеме, который соответствует объему самой камеры сжатия. Это основная характерность работы карбюраторного двигателя. При перегорании формируются газы, которые двигают поршень книзу и передают движение коленвалу.

- Четвертый такт — впрыск; коленвал вращается и выбрасывает из цилиндра отработанные газы через приоткрытый клапан выпуска.

На этом один рабочий цикл карбюраторного двигателя заканчивается.

При первом такте клапан впуска уже в открытом виде при подходе поршня и благодаря высокой скорости движения поршня рабочая смесь продвигается к цилиндру и еще какое-то время при поднятии поршня во втором такте.

Искра поджигает рабочую смесь до того, как в цилиндре образуется высокое давление. В четвертом такте клапан выпускает отработанные испарения, чем очищает цилиндр еще до подхода поршня. Однако выход газов не прекращается даже после подхода поршня. Затем происходит запуск новой порции рабочей смеси, которая опять проходит в цилиндр.

Отсюда следует, что в работе между первым и четвертым тактом единовременно открываются клапаны впуска и выпуска, то есть происходит перекрытие клапанов. За момент перекрытия цилиндр очищается и в нем происходит разрежение, которое помогает выгоднее заполнить цилиндр горючей смесью при первом такте.

В таком двигателе происходит наружное образование рабочей смеси с ее сжатием и вынужденным поджиганием. На сегодняшний день как топливо чаще используется бензин, но они могут отлично выполнять свою работу и на газу.

Также популярны дизельные двигатели, где поджигание происходит от сжатия, их принцип работы зависит от нагревания газа при сжатии. Когда сжатие повышается, температура также поднимается. В это время в камеру сгорания через форсунку происходит впрыск топлива, которое поджигается и от полученных газов поршень передвигается. Сгорание топлива происходит после начала движения поршня.

Выше указан принцип работы одноцилиндрового двигателя, но он не способен создать условия непрерывного вращения с одинаковой скоростью. Расширенные газы оказывают действие на коленвал для его 1/4 части оборота, оставшиеся ¾ оборота движения поршня происходят по инерции.

Для ликвидации такой недоработки двигатели делают многоцилиндровыми, что способствует наиболее равномерному вращению и неизменному крутящему моменту.

Строй-Техника.ру

Строительные машины и оборудование, справочник

Категория:

Тракторы

Публикация:

Рабочие процессы четырехтактного дизеля

Читать далее:

Рабочие процессы двухтактного карбюраторного двигателя

Рабочие процессы четырехтактного дизеля

Для того чтобы топливо смогло сгореть внутри двигателя, его нужно хорошо перемешать с воздухом, а затем нагреть до такой температуры, чтобы оно само загорелось, или зажечь его от постороннего источника, например электрической искры.

Топливо с воздухом может смешиваться непосредственно в камере сгорания двигателя или вне двигателя.

Двигатели, у которых смесеобразование и нагрев до температуры самовоспламенения осуществляются в камере сгорания, называются двигателями внутреннего сгорания с внутренним смесеобразованием, или дизелями (в честь изобретателя — инженера Рудольфа Дизеля).

Рекламные предложения на основе ваших интересов:

Двигатели же второго типа называют двигателями внутреннего сгорания с внешним смесеобразованием, или карбюраторными (по названию прибора — карбюратора, в котором воздух смешивается с топливом). Топливо у этих двигателей воспламеняется электрической искрой.

Превращение химической энергии топлива в тепловую, а затем в механическую происходит за ряд последовательно и периодически повторяющихся процессов — тактов*, образующих так называемый рабочий цикл.

Если рабочий цикл у двигателя происходит за два оборота коленчатого вала, в течение которых поршень совершает четыре хода (такта), то такой двигатель называется четырехтактным.

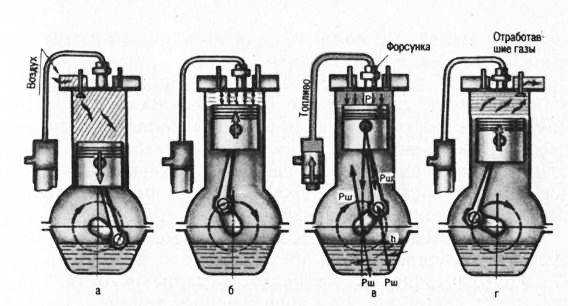

Чередование тактов у четырехтактного дизеля происходит в такой последовательности.

Такт впуска. При помощи постороннего источника энергии, например электрического двигателя (электростартера), вращают коленчатый вал дизеля и поршень его начинает двигаться от в. м.т. к н. м.т. (рис. 5, а). Объем над поршнем увеличивается, вследствие чего давление падает до 75…90 кПа. Одновременно с началом движения поршня клапан открывает впускной канал, по которому воздух, пройдя через воздухоочиститель, поступает в цилиндр с температурой в конце впуска 30…50 °С. Когда поршень доходит до н. м. т., впускной клапан закрывает канал и подача воздуха прекращается**.

Такт сжатия. При дальнейшем вращении коленчатого вала поршень начинает двигаться вверх (см. рис. 5, б) и сжимать воздух. Оба канала при этом закрыты клапанами. Давление воздуха в конце хода достигает 3,5… 4,0 МПа, а температура — 600…700 °С.

Рабочий ход (такт расширения). В конце такта сжатия при положении поршня, близком к в. м. т., в цилиндр через форсунку (рис. 5, в) впрыскивается мелкораспыленное топливо, которое, смешиваясь с сильно нагретым воздухом и газами, частично оставшимися в цилиндре после предыдущего процесс^, воспламеняется и сгорает. Давление газов в цилиндре при этом повышается до 6,0…8,0 МПа, а температура — до 1800…2000 °С. Так как при этом оба канала остаются закрытыми, расширяющиеся газы давят на поршень, а он, перемещаясь, вниз, через шатун поворачивает коленчатый вал.

Такт выпуска. Когда поршень подходит к н. м. т., второй клапан открывает выпускной канал и газы из цилиндра выходят в атмосферу (см. рис. 5, г). При этом поршень под действием энергии, накопленной за рабочий ход маховиком, перемещается вверх и внутренняя полость цилиндра очищается от отработавших газов. Давление газов в конце такта выпуска составляет 105… 120 кПа, а температура — 600…700 °С.

Рис. 5. Схема рабочего процесса четырехтактного дизеля: а — впуск; б — сжатие; в — рабочий ход; г — выпуск.

После такта выпуска рабочий процесс начинает повторяться, т. е. следующим тактом опять будет впуск, затем сжатие и т. д. в течение всей работы двигателя.

Рабочие циклы четырёхтактных двигателей

Рабочий цикл четырехтактного двигателя состоит из последовательно происходящих в цилиндре процессов: всасывания, сжатия, сгорания, расширения и выпуска. Часть рабочего цикла, протекающая за один ход поршня, называется тактом.

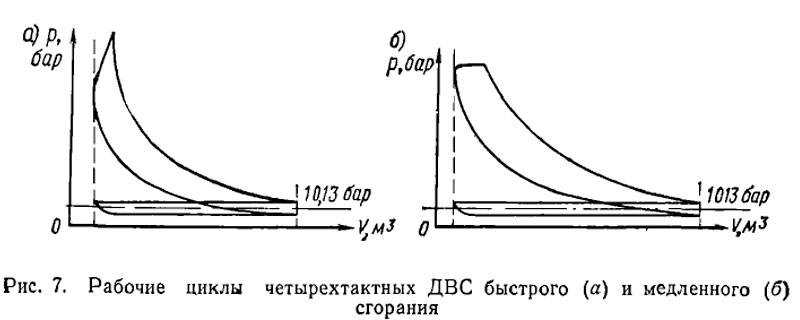

В зависимости от способа смесеобразования и сгорания топлива рабочие циклы подразделяются на циклы быстрого сгорания, или сгорания при V = const (бензиновые двигатели), циклы постепенного сгорания, или сгорания при p = const (компрессорные дизели) и циклы смешанного сгорания, или сгорания при V = const и p = const (бескомпрессорные дизели).

Так как на судах морского флота бензиновые двигатели практически не применяются (используются только в переносных мотопомпах), а постройка компрессорных дизелей прекращена в 30-х годах, индикаторные диаграммы этих циклов приведены на рисунке №7 без пояснений в тексте.

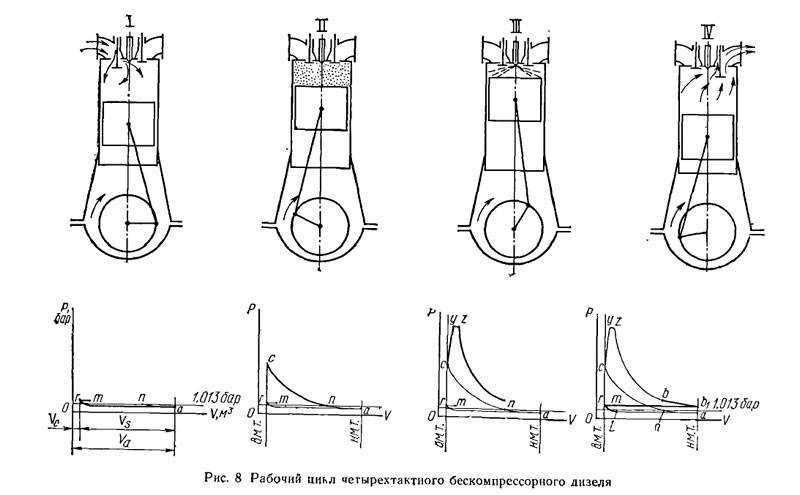

Схема работы четырехтактного дизеля и индикаторные диаграммы процессов цикла смешанного сгорания представлены на рисунке №8.

1 – процесс впуска начинается в точке т, т.е. когда поршень еще не дошел до в.м.т. В этот момент начинается открываться впускной клапан и воздух устремляется в цилиндр. По мере движения поршня к н.м.т. цилиндр наполняется воздухом. Однако к приходу поршня в н.м.т. впускной клапан еще открыт. Это объясняется тем, что при последующем движения поршня к в.м.т. давление в цилиндре какой-то период времени еще ниже атмосферного, благодаря чему впуск воздуха в цилиндр продолжается. Способствует этому и инерция потока воздуха, движущегося в цилиндр даже по достижении внутри него давления, близкого к атмосферному. Давление в процессе впуска Рa = 0,85 ÷ 0,9 бар, температура ta = 30 ÷50 °C. В точке n закрывается впускной клапан, и процесс впуска заканчивается.

2 – процесс сжатия начинается с момента закрытия впускного клапана и совершается по мере движения поршня к в.м.т. При этом повышаются давление и температура находящегося в цилиндре воздуха. В конце процесса в точке с давление достигает Рс = 35 ÷50 бар и температура tc = 500 ÷ 600 °C. Повышение температуры воздуха до такой величины обеспечивает самовоспламенение топлива, впрыскиваемого в этот момент в цилиндр.

3 – процессы сгорания и расширения. Сгорание топлива начинается при подходе поршня в в.м.т (точка с). Первая часть топлива сгорает быстро, практически при постоянном объеме (с — y), в результате чего резко возрастает давление в цилиндре. Остальное топливо сгорает при почти неизменном давлении в цилиндре (y — z). В точке z сгорание топлива заканчивается. В этот момент давление в цилиндре достигает Рz = 50 ÷ 65 бар и температура tz = 1400 ÷ 1600 °C. Образовавшиеся при сгорании топлива газы, обладающие значительной внутренней энергией, расширяются. В результате этого поршень перемешается к н.м.т., совершая рабочий ход.

4 — процесс выпуска начинается в момент начала открытия выпускного клапана (точка Ь). К этому времени давление в цилиндре понижается до Рn 2,5 ÷ 4,0 бар и температура до tB 600 ÷ 8000 °C. Начало выпуска до прихода поршня в Н. М. т. объясняется необходимостью обеспечить более полную очистку цилиндра от отработавших газов. Выпуск газов продолжается в течение всего хода поршня к в. М. т. И заканчивается после в. м. т. (точка 1).

Как видно из рисунка №8, от точки т до точки 1 открыты как выпускной, так и впускной клапаны. Это обеспечивает лучшую очистку камеры сгорания от отработавших газов за счет использования инерции потока и носит название перекрытия клапанов.

Вспомогательные системы двигателя внутреннего сгорания

— Система зажигания

Система зажигания является частью электрооборудования машины и предназначена для обеспечения искры, воспламеняющей топливно-воздушную смесь в рабочей камере цилиндра. Составными частями системы зажигания являются:

- Источник питания. Во время запуска двигателя таковым является аккумуляторная батарея, а во время его работы — генератор.

- Включатель, или замок зажигания. Это ранее механическое, а в последние годы всё чаще электрическое контактное устройство для подачи электронапряжения.

- Накопитель энергии. Катушка, или автотрансформатор — узел, предназначенный для накопления и преобразования энергии, достаточной для возникновения нужного разряда между электродами свечи зажигания.

- Распределитель зажигания (трамблёр). Устройство, предназначенное для распределения импульса высокого напряжения по проводам, ведущим к свечам каждого из цилиндров.

Система зажигания ДВС

— Впускная система

Система впуска ДВС предназначена для бесперебойной подачи в мотор атмосферного воздуха, для его смешивания с топливом и приготовления горючей смеси. Следует отметить, что в карбюраторных двигателях прошлого впускная система состоит из воздуховода и воздушного фильтра. И всё. В состав впускной системы современных автомобилей, тракторов и прочей техники входят:

- Воздухозаборник. Представляет собою патрубок удобной для каждого конкретного двигателя формы. Через него атмосферный воздух всасывается внутрь двигателя, посредством разницы в показателях давления в атмосфере и в двигателе, где при движении поршней возникает разрежение.

- Воздушный фильтр. Это расходный материал, предназначенный для очистки поступающего в мотор воздуха от пыли и твёрдых частиц, их задержки на фильтре.

- Дроссельная заслонка. Воздушный клапан, предназначенный для регулирования подачи нужного количества воздуха. Механически она активируется нажатием на педаль газа, а в современной технике — при помощи электроники.

- Впускной коллектор. Распределяет поток воздуха по цилиндрам мотора. Для придания воздушному потоку нужного распределения используются специальные впускные заслонки и вакуумный усилитель.

О назначении и принципе работы турбины на дизельном двигателе, вы можете узнать из нашей статьи: Принцип работы турбины на дизельном двигателе

Схема топливной системы ДВС

Узнать, более детально о принципе работы топливной системы дизельного двигателя, вы можете здесь: Устройство топливной системы дизельного двигателя

— Система смазки

Предназначение системы смазки ДВС — уменьшение силы трения и её разрушительного воздействия на детали; отведение части излишнего тепла; удаление продуктов нагара и износа; защита металла от коррозии. Система смазки ДВС включает в себя:

— Выхлопная система

Выхлопная система ДВС служит для удаления отработанных газов и уменьшения шумности работы мотора. В современной технике выхлопная система состоит из следующих деталей (по порядку выхода отработанных газов из мотора):

Выхлопная система ДВС

— Система охлаждения

Если на мопедах, мотороллерах и недорогих мотоциклах до сих пор применяется воздушная система охлаждения двигателя — встречным потоком воздуха, то для более мощной техники её, разумеется, недостаточно. Здесь работает жидкостная система охлаждения, предназначенная для забирания излишнего тепла у мотора и снижения тепловых нагрузок на его детали.

Слаженная работа данных вспомогательных систем обеспечивает максимальную отдачу от двигателя внутреннего сгорания и его надёжность.

В заключение необходимо отметить, что в обозримом будущем не предвидится появления достойных конкурентов двигателю внутреннего сгорания. Есть все основания утверждать, что в своём современном, усовершенствованном виде, он ещё несколько десятилетий останется господствующим видом мотора во всех отраслях мировой экономики.

-

Положительные и отрицательные числа правила кратко

-

Аналитическая справка по результатам мониторинга в доу образец по фгос 2018

-

Отчет соцпедагога за 1 полугодие в школе

-

Яблочные посиделки в начальной школе сценарий конкурсы

- Отечественная война 1812 года и ее влияние на формирование национального самосознания кратко

Рабочий цикл карбюраторного двигателя:

— Такт сжатия

Незадолго до конца цикла сжатия топливовоздушная смесь поджигается искрой от свечи зажигания. Во время пути поршня из ВМТ в НМТ топливо сгорает, и под действием тепла сгоревшего топлива рабочая смесь расширяется, толкая поршень. При расширении газы совершают полезную работу, поэтому ход поршня при этом такте коленчатого вала называют рабочим ходом. Степень «недоворота» коленчатого вала двигателя до ВМТ при поджигании смеси называется углом опережения зажигания. Опережение зажигания необходимо для того, чтобы сгорание топлива успело, полностью закончится к моменту достижения поршнем НМТ, то есть для наиболее эффективной работы двигателя. Сгорание топлива занимает практически фиксированное время, поэтому для повышения эффективности двигателя нужно увеличивать угол опережения зажигания при повышении оборотов. В старых двигателях эта регулировка производилась механическим устройством (центробежным и вакуумным регулятором, воздействующим на прерыватель). В современных двигателях для регулировки угла опережения зажигания используют электронику.

Гифка наглядно демонстрирует процесс работы четырехтактного двигателя

— Такт выпуска После НМТ рабочего цикла открывается выпускной клапан, и движущийся вверх поршень вытесняет выхлопные газы из цилиндра двигателя. При достижении поршнем ВМТ выпускной клапан закрывается, и цикл начинается сначала.

Полностью очистить цилиндры двигателя от продуктов сгорания практически невозможно (слишком мало времени), поэтому при последующем впуске свежей горючей смеси она перемещается с остаточными отработавшими газами и называется рабочей смесью.

Коэффициент остаточных газов характеризует степень загрязнения свежего заряда отработавшими газами и представляет собой отношение массы продуктов сгорания, оставшихся в цилиндре, к массе свежей горючей смеси. Для карбюраторных двигателей коэффициент остаточных газов находится в пределах 0,06-0,12.

По отношению к рабочему ходу такты впуска, сжатия и выпуска являются вспомогательными.

Рабочий цикл дизельного двигателя Рабочие циклы четырёхтактного дизеля и карбюраторного двигателя существенно различаются по способу смесеобразования и воспламенения рабочей смеси. Основное отличие состоит в том, что в цилиндр дизеля при такте впуска поступает не горючая смесь, а воздух, который из–за большой степени сжатия нагревается до высокой температуры, а затем в него впрыскивается мелкораспыленное топливо, которое под действием высокой температуры воздуха самовоспламеняется.

Двухтактные двигатель

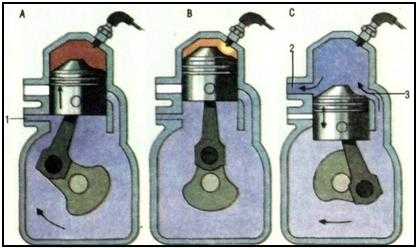

Перед нами двухтактный двигатель. Здесь всё предельно просто.

Первый такт — Поршень двигателя движется вверх(картинка А), открывает отверстие(1) и сжимает смесь, которая уже находится в цилиндре. После чего, свеча зажигания воспламеняет горючее(картинка В).

Второй такт — После загорания опускающийся поршень(картинка С) сначала открывает выпускное отверстие(2), а затем переходное отверстие(3). После этого через него впускается новая порция воздушно-топливной смеси.

Таким образам поршень также заменяет клапаны двигателя, и в горючее добавляется масло для смазки поршня. Многие двухтактные двигатели снабжены ребрами для воздушного охлаждения цилиндра.

Газораспределительный механизм

В задачу этого механизма входит своевременная подача горючей смеси или ее составляющих в цилиндр, а также отвод продуктов горения.

У двухтактных двигателей как такового механизма нет. У него подача смеси и отвод продуктов горения производится технологическими окнами, которые проделаны в стенках гильзы. Таких окон три – впускное, перепускное и выпускное.

Поршень, двигаясь производит открытие-закрытие того или иного окна, этим и выполняется наполнение гильзы топливом и отвод отработанных газов. Использование такого газораспределения не требует дополнительных узлов, поэтому ГБЦ у такого двигателя простая и в ее задачу входит только обеспечение герметичности цилиндра.

У 4-тактного двигателя механизм газораспределения имеется. Топливо у такого двигателя подается через специальные отверстия в головке. Эти отверстия закрыты клапанами. При надобности подачи топлива или отвода газов из цилиндра производится открывание соответствующего клапана. Открытие клапанов обеспечивает распределительный вал, который своими кулачками в нужный момент надавливает на необходимый клапан и тот открывает отверстие. Привод распредвала осуществляется от коленвала.

ГРМ с ременным и цепным приводом

Компоновка газораспределительного механизма может отличаться. Выпускаются двигатели с нижним расположением распредвала (он находится в блоке цилиндров) и верхним расположением клапанов (в ГБЦ). Передача усилия от вала к клапанам производится посредством штанг и коромысел.

Более распространенными являются моторы, у которых и вал и клапана имеют верхнее расположение. При такой компоновке вал тоже размещен в ГБЦ и действует он на клапана напрямую, без промежуточных элементов.

Такт выпуска.

При такте выпуска (рис. 4-3) выпускной клапан открыт, поршень движется от н. м.т. к в. м. т. и выталкивает наружу отработавшие газы из полости цилиндра. Процесс выпуска на диаграмме изображается кривой br, расположенной над линией атмосферного давления. Давление отработавших газов на линии выпуска несколько выше атмосферного и равно 0,1—0,12 Мн/м2 (1,05—1,15 кГ/см2), а тем-пература 1173—1373° К (900—1100° С).

В связи с наличием в двигателе камеры сгорания полностью очистить цилиндр от продуктов сгорания не представляется возможным. Поэтому в цилиндре после такта выпуска всегда находится некоторое количество остаточных газов. При впуске в цилиндр новой порции свежей смеси она загрязняется, смешиваясь с остаточными газами.

Диаграмма изменения давлений (кривая raczbr) в цилиндре двигателя за цикл называется индикаторной диаграммой (рис. 4-3). Индикаторная диаграмма может быть построена или расчетом, или снятием с работающего двигателя при помощи специального прибора — индикатора. На индикаторной диаграмме полезной работе соответствует площадь сzbc, а отрицательной работе, или насосным потерям,— площадь, очерченная линией впуска rа, лежащей ниже атмосферной линии, и линией rb, расположенной выше атмосферной линии.

Наличие в смеси остаточных газов, содержащих углекислый газ, уменьшает скорость сгорания и распространения пламени, которая в цилиндре двигателя имеет значение порядка 25—40 м/сек.

На скорость распространения пламени также оказывают влияние: а) расположение свечи (если свеча находится в холодной зоне, а пламя распространяется в сторону горячих поверхностей, то скорость сгорания имеет большую величину); б) форма камеры сгорания и вихревое движение смеси в ней (при наличии вихревого движения скорость распространения пламени в топливовоздушной смеси значительно возрастает); в) состав смеси; г) степень сжатия и др.

Воспламенение рабочей смеси в цилиндре представляет собой явление окислительной реакции, при которой выделяющееся тепло вызывает появление пламени. Моменту воспламенения предшествует период предварительных окислительных реакций меньшей интенсивности.

В двигателях с внешним смесеобразованием окислительные реакции начинают появляться в процессе сжатия горючей смеси.

Процесс сгорания и расширения в двигателях внутреннего сгорания является одним из важных периодов рабочего цикла, так как в течение этого периода химическая энергия топлива превращается в тепловую и затем частично в механическую.