Крышка — коренной подшипник

Крышки коренных подшипников совместно с блоком цилиндров образуют семь опор для коренных шеек коленчатого вала. Седьмая, крайняя со стороны маховика, опора несет на себе, кроме вкладышей опорного подшипника / / и 12 ( см. фиг.

Крышки коренных подшипников прижимают вкладыши к гнездам фундаментной рамы. Крышки, поперечное сечение которых обычно коробчатой или тавровой формы, имеют отверстие для смазки подшипника и изготовляются из чугуна или стали.

Крышки коренных подшипников двигателя Моек-вич — 402 должны плотно садиться на установочные4 штифты. Крышку среднего коренного подшипника устанавливают в соответствии с меткой на передней стороне. Торцы крышки заливают баббитом и подрезают с двух сторон таким образом, чтобы после установки крышки продольный ( осевой) зазор коленчатого вала был в пределах 0 099 — 0 225 мм.

Крышки коренных подшипников коленчатого вала устанавливают по меткам.

Каждая крышка коренного подшипника прикреплена к блоку двумя болтами, головки которых на первом, втором и третьем подшипниках зашплинтованы проволокой, а на четвертом — специальной запорной пластиной.

Сняв крышки коренных подшипников, устанавливают вкладыши, сальник и резиновые торцовые уплотнители крышки заднего подшипника. Затем смазывают вкладыши коренных подшипников и укладывают в блок цилиндров коленчатый вал в сборе с маховиком, сцеплением, шестерней и упорными шайбами. Осевой зазор между торцом коренной шейки коленчатого вала и упорной шайбой регулируют путем подбора толщины шайбы: он должен быть в пределах 0 075 — 0 285 мм. Тугое вращение коленчатого вала свидетельствует о малых зазорах, об отклонении от соосности постелей, об изгибе вала или о дефектах сборки.

Сняв крышки коренных подшипников, устанавливают вкладыши, сальник и резиновые торцовые уплотнители крышки заднего подшипника. Затем смазывают вкладыши коренных подшипников и укладывают в блок цилиндров коленчатый вал в сборе с маховиком, сцеплением, шестерней и упорными шайбами. После этого коленчатый вал должен свободно проворачиваться за маховик с моментом прокручивания не более ЮОН-м. Тугое вращение коленчатого вала свидетельствует о малых зазорах, отклонении от соосности постелей, изгибе вала или дефектах сборки.

Сняв крышки коренных подшипников, протирают постели в блоке и крышках под вкладыши, продувают блок сжатым воздухом и устанавливают подобранные вкладыши в постели коренных подшипников блока. Устанавливают на место сальник заднего подшипника в паз блока и в паз крышки, а также вставляют в гнезда резиновые торцовые уплотнители крышки заднего подшипника, устанавливают верхние вкладыши в постели крышек коренных подшипников.

К крышке коренного подшипника и к параллелям рамы масло подводится непосредственно по трубкам. Палец кривошипа обычно смазывается через сверления коренного подшипника, выполненные последовательно в концевой части вала, кривошипе и пальце кривошипа. Далее масло по трубке, уложенной вдоль шатуна, через сверления в кривошипной и крейцкопфной головках попадает на палец крейцкопфа. Иногда смазка поступает на палец крейцкопфа через нижнюю параллель по сверлениям в башмаке, корпусе и самом пальце или же по соединительной трубке — с нижнего башмака к торцу пальца. В некоторых конструкциях кривошипная головка с целью подачи на нее более холодного масла смазывается непосредственно через подвижную систему маслоподводящих трубок, присоединяемую к торцу пальца кривошипа.

Затяжка болтов крышек коренных подшипников производится динамометрическим ключом с моментом 10 — 12 кем.

После затяжки крышек коренных подшипников коленчатый вал должен плавно проворачиваться от руки без толчков и заеданий.

Для снятия крышек коренных подшипников необходимо замерить зазоры в каждом подшипнике между поверхностью верхних и нижних вкладышей. При обнаружении зазора в нижней части следует переложить вал. Особенно тщательно следует проверять места сопряжений первой щеки кривошипа с коренной и мотылевой шейками.

Вкладыши в крышках коренных подшипников изнашиваются значительно больше, чем в верхней половине картера, износ которых незначительный.

Блок цилиндров и крышки коренных подшипников при разборке, контроле и сортировке не должны раскомплектовывать-ся, так как они обработаны совместно и поэтому не взаимозаменяемы.

Устанавливают и закрепляют остальные крышки коренных подшипников. Гайки затягивают до совпадения меток равномерно в два-три приема поочередно: третья опора, пятая, первая, четвертая, вторая.

Кривошипно-шатунный механизм

Коренные подшипники

Коренные подшипники поддерживают коленчатый вал в блок-картере и работают в тяжелых эксплуатационных условиях, характеризующихся значительными динамическими нагрузками со стороны шеек коленчатого вала и высокой частотой вращения. При этом в результате трения подшипники нагреваются, и их трущиеся поверхности подвергаются механическому изнашиванию.

Интенсивному изнашиванию коренных подшипников в значительной мере препятствует масляный клин, который образуется в зоне сопряжения подшипник-шейка коленчатого вала при вращении последнего. В результате высокого давления масла в образовавшемся масляном клине коленчатый вал буквально всплывает в масляной пленке, и во время работы двигателя практически не касается поверхности вкладышей.

Тем не менее, износ коренных подшипников развивается динамично, поскольку масляная пленка между шейками вала и поверхностью подшипников образуется при устойчивой частоте вращения и эффективном функционировании системы смазки, которые в условиях пуска двигателя, особенно после длительного перерыва в работе, требуют значительного времени для выхода на оптимальный режим.

К коренным подшипникам предъявляются следующие требования:

- уменьшение трения и теплоотвода;

- соосность опор коленчатого вала;

- высокая жесткость;

- высокая надежность.

В двигателях внутреннего сгорания могут применяться коренные подшипники качения (обычно роликовые) и подшипники скольжения. Наибольшее распространение получили подшипники скольжения (вкладыши), так как применение подшипников качения связано с усложнением конструкции блок-картера и повышенным гидродинамическим сопротивлением качению роликов по слою смазочного материала при высоких частотах вращения.

Коренные подшипники скольжения выполняют разъемными. Верхняя опорная часть их расположена в перегородке картера, а нижняя размещена в съемной крышке, которая фиксируется на картере болтами или шпильками. Крышки коренных опор в процессе изготовления блока картера и расточке отверстия (постели) под коленчатый вал, обрабатываются совместно с перегородками, поэтому в процессе эксплуатации двигателя нельзя переставлять крышку из одной опоры на другую, поскольку это может привести к нарушению центровки постелей коленчатого вала.

Коренные подшипники скольжения выполняются в виде тонкостенных сменных вкладышей, которые устанавливаются в соответствующих гнездах картера с натягом.

***

Тонкостенные вкладыши представляют собой изогнутую в полукольцо стальную ленту, на внутреннюю (рабочую) поверхность которых нанесен антифрикционный слой – оловянисто-алюминиевый сплав, содержащий 17,5…22,5 % олова; 0,7…1,3 % меди; по 0,7 % железа, кремния, марганца; остальное – алюминий.

В двигателях с повышенной нагрузкой на подшипники (например, дизели) в качестве антифрикционного слоя коренных вкладышей используется свинцовистая бронза, содержащая 30 % свинца.

Особенность коренных вкладышей – наличие на их рабочей поверхности отверстий и кольцевых канавок для обеспечения непрерывной подачи масла к шейкам коленчатого вала.

Для предотвращения от проворачивания вкладышей в постелях применяют отогнутые выступы – «усики», которые при сборке упираются в выемки плоскостей разъема.

Для обеспечения необходимой жесткости крышки коренных подшипников выполняются массивными с дополнительными ребрами и утолщениями, и крепятся к перегородкам картера с большим моментом затяжки.

Для того, чтобы исключить деформацию, высоконагруженные крышки коренных подшипников дизелей соединяют с картером дополнительными вертикальными или горизонтальными болтами. Во избежание боковых смещений крышки фиксируют обычно установочными штифтами или втулками, либо призонными болтами. Посадка крышки по торцевым плоскостям, отфрезерованным в приливах картера, обеспечивает высокую жесткость всему узлу подшипника.

***

Учебные дисциплины

- Инженерная графика

- МДК.01.01. «Устройство автомобилей»

- Карта раздела

- Общее устройство автомобиля

- Автомобильный двигатель

- Трансмиссия автомобиля

- Рулевое управление

- Тормозная система

- Подвеска

- Колеса

- Кузов

- Электрооборудование автомобиля

- Основы теории автомобиля

- Основы технической диагностики

- Основы гидравлики и теплотехники

- Метрология и стандартизация

- Сельскохозяйственные машины

- Основы агрономии

- Перевозка опасных грузов

- Материаловедение

- Менеджмент

- Техническая механика

- Советы дипломнику

Олимпиады и тесты

- «Инженерная графика»

- «Техническая механика»

- «Двигатель и его системы»

- «Шасси автомобиля»

- «Электрооборудование автомобиля»

ГАЗ-69А

ГАЗ-69 является полноприводным автомобилем. Это была одна из некоторых легковых машин, которая производилась по формуле 4х4. Данная модель являлась производством Горьковского автозавода. В серийный выпуск модель вступила в 1953 году, а всего производилась машина на протяжении почти двадцати лет.

Вслед за этим работники предприятия такого плана уже не создавали, а ведь автомобиль получился на удивление удачным. Хотя, горьковчане собирали 69-ю модель не так долго – производство было перенесено полноценно на Ульяновский автомобильный завод в 1956 году. Весь модельный ряд ГАЗ.

Стоимость

Хотя советских автомобилей с полным приводом, ГАЗ-69, осталось не так много, их все же можно приобрести с рук. И не все модели находятся у реставраторов или в музее. Чтобы приобрести внедорожник Горьковского автомобильного завода на ходу, потребуется около 200 000 рублей. Чем выше дальше будет ценник, тем лучше качество самого автомобиля.

Многие покупают данные транспортные средства, чтобы потом их тюнинговать, да так хорошо, что многим просто кажется, будто появился новый ГАЗ-69. Это делать не так тяжело, ведь чертежи доступны в интернете. Также есть много видео раритетных и неизмененных моделей, а также машин, которые пережили тюнинг.

Какой двигатель можно поставить на газ 21 от иномарки без переделок

Какой мотор поставить в Волгу ГАЗ-21?

Я уже писал о том, что купил себе Волгу ГАЗ-21 , которой с 1965 изрядно досталось. Её перекрасили в вишневый цвет, установили мотор и коробку от 24-ки, вместо родного дивана спереди теперь стоит какая-то шняга, потому иначе рычаг КПП в полу не смог бы втыкать вторую и четвертую. Впрочем, весь этот колхоз меня не парит, потому что я планирую сделать с машиной что похуже. Первое, что отправится на свалку или разбор — двигатель. Он уступит своё место… Я пока не знаю, чему. Хотя есть некоторые соображения.

Рядная японская шестёрка JZ

Ничего нового тут нет. Уже сто раз в Волгари ставили гейзеты разных типов — и атмосферники, и наддувные. Говорят, всё встаёт практически болт-он, но есть одна проблема: в таком моддинге нет никакой философии. Все подобные проекты — это просто валящая Волга, и больше ничего. Здесть нет намёков на спорт, хот-роддинг или ещё какое-то направление. Я считаю, что философия проекта крайне важна. Думаю, что подобный вариант меня не устроит, хотя я и мониторю рынок на предмет японских моторов.

Японская V-образная восьмерка U

V8 — это уже, безусловно, ближе к делу. ГАЗ и V8 — классика кастомайзинга, ведь многие убеждены, что автомобили Горьковского завода были несправедливо лишены большого булькающего ворчуна. Что же, соглавен, но японская родословная вновь меня отталкивает. Хотя чего тут вести носом, вариант хороший, тяговитый, так что вполне имеет право на жизнь.

Немецкая рядная шестерка или V8

Немецкий автопром определенно ближе моему сердцу, нежели чем японцы. Тем не менее проблема философии снова встаёт — ну с какого перепоя на Волге будет стоять немецкий мотор? Нет, и точка.

Оу, еее! Да, пожалуй, какой-нибудь корветовский LS3 стал бы украшением подкапотного пространства ГАЗ-21. Как я уже говорил, меня не привлекает реставрация с использованием максимального количества оригинальных деталей. В первую очередь Волга нравится мне не тем, что её сделали в СССР, а тем, что её сделали по канонам американской школы автомобилестроения 50-х. Соответственно, в моём понимании американское сердце будет в машине очень уместно. Проблема одна — цена. Но если найдётся достойный вариант, я не буду долго думать.

Плюсы и минусы

- Качественный и надежный металл кузова;

- Хорошая высота дорожного просвета;

- Отличная проходимость машины;

- Наличие системы полного привода;

- Есть возможность транспортировать небольшие прицепы;

- Можно ездить как с открытым верхом, так и с закрытым;

- Небольшие габариты автомобиля;

- Присутствуют стеклоочистители лобового стекла;

- Установлена печка;

- Есть предпусковой подогреватель;

- Конструкторы сделали небольшое багажное отделение;

- Удобно располагается запасное колесо;

- Машина может перевозить до 6 пассажиров сзади;

- Неприхотливость и легкость в обслуживании.

- Нет гидравлических усилителей рулевого колеса и тормозной системы автомобиля;

- Отсутствуют регулировки рулевого колеса и сидений;

- Простой интерьер без намека на комфортабельность;

- По плохой дороге так сильно трясет, что все начинают подпрыгивать, поэтому приходится хорошо держаться за поручни;

- Странно работает печка, прямо возле нее очень жарко, а вот сбоку уже дует холодный пронизывающий ветер. Вывод – нерациональное распределение тепла из печки;

- Все-таки, слабоватый силовой агрегат.

Общая информация

За все время удалось создать больше 600 тысяч легковых внедорожных автомобилей с индексом ГАЗ-69. Сюда относятся разные модификации. Многим автолюбителям нравится реставрация ГАЗ 69. Дебютные испытания проходили под надзором госкомиссии в сентябре 1951 года.

Благодаря хорошей проходимости и неприхотливости, модель могла стать эталоном для всех мировых машин. Среди достоинств ГАЗ-69 было наличие короткой базы, небольшой массы, системы полного привода, отличной высоты дорожного просвета под мостами машины, какие предоставляли пикапу возможности не страшиться тяжелых дорожных условий.

В качестве новинки машина обладала новым устройством, которое обеспечивало предпусковой подогрев. Салон стали оборудовать отопителем, а для фронтального стекла предусмотрели обдув теплым воздухом. Подобные улучшения предоставляли возможность пользоваться Газоном при любом времени года и любой погоде.

- Двухдверная кузовная вариация, которая оснащена деревянными лавками и рассчитывалась на шесть людей;

- Четырехдверная кузовная вариация, где были посадочные места для пяти людей и брезентовая крыша.

Гражданское исполнение многие модели получили в ГУВД. Милиция получила специально разработанные автомобили, где был жесткий верх. Последние модификации имели разделение салона на 2 области – впереди находился шофер и патрульный милиционер, а на задней части сидели обычно правонарушители.

Снятие и установка коленчатого вала

Перед снятием коленчатого вала замерьте и запишите осевой люфт вала, это несколько облегчит подбор толщины упорных осевых вкладышей. Определите нахождение меток на крышках коренных подшипников и блоке цилиндров, определяющих место и направление установки крышек коренных подшипников. В случае отсутствия таких меток (что бывает крайне редко), нанесите метки, однозначно определяющие расположение крышек.

Будьте осторожны, не путайте метки расположения крышки на блоке с метками размерной группы установленных вкладышей, которые могут иметь цифровое обозначение. В случае необходимости обратитесь к руководству по ремонту автомобиля.

Снимите все детали, мешающие снятию коленчатого вала: шкив привода вспомогательных агрегатов с гасителем крутильных колебаний, зубчатый шкив или звёздочку привода газораспределительного механизма, передний и задний сальники коленчатого вала и маховик. Иногда необходимо снять маслоприемник масляного насоса, отдельный задающий ротор датчика положение коленчатого вала и другие детали, указанные в руководстве по ремонту.

В некоторых руководствах по ремонту (мануалах) указывается очерёдность и метод откручивания болтов крышек коренных подшипников коленчатого вала, но в большинстве руководств это не упоминается. Но, даже если в руководстве очерёдность откручивания болтов не указана, это совсем не значит, что можно откручивать болты в любой очерёдности. Просто составители руководств справедливо считают, что профессиональный автомеханик знает, как это правильно делается. Но у нас часто и профессиональные мотористы откручивают болты, начиная с одного края и до другого края за один проход. Довольно часто приходится слышать возражения, я так делаю 20 лет, и все собранные мной двигатели работали нормально. Это не совсем так, может при правильной сборке срок службы двигателя, зависящий от многих причин, мог быть больше или вибрации двигателя были бы меньше.

Если в руководстве по ремонту конкретного двигателя указана очерёдность откручивания болтов, выполняйте указания руководства. Если подобных указаний нет, откручивайте болты по спирали, начиная от краёв и постепенно перемещаясь к центру. Не откручивайте болты сразу за один проход, болты необходимо откручивать за несколько проходов. При первом проходе, перемещаясь строго по спирали, отверните каждый болт не более чем на 1/4 оборота. При втором проходе ещё несколько ослабьте затяжку болтов и только при третьем, или лучше четвёртом, проходе выверните болты полностью и снимите.

Метод спирали также используется при снятии и установке различных крышек и корпусных деталей. При этом при снятии начинайте откручивать крепёжные элементы, болты или гайки с краёв, постепенно с двух сторон перемещаясь к центру, а при установке начинайте затягивать крепёжные элементы, начиная от центра и перемещаясь к краям.

Снимите крышки коренных подшипников, не допуская падения вкладышей, и расположите их строго в последовательности как они стояли на двигателе. Снимите коленчатый вал. Если предполагается последующая установка снятого коленчатого вала совместно со старыми вкладышами, извлеките вкладыши из постелей блока цилиндров и расположите их так, чтобы была возможность установки каждого вкладыша именно на то место, откуда он был снят при разборке. Даже если вкладыши будут меняться, всё равно расположите снятые вкладыши в порядке из расположения на двигателе. Анализ состояния и износа вкладышей поможет определить некоторые неисправности двигателя.

Если коленчатый вал имеет общий корпус крышек коренных подшипников, как находящийся внутри масляного поддона, так и являющийся структурой двигателя, откручивайте болты строго в очерёдности, указанной в руководстве по ремонту и также за несколько проходов. Если руководством по ремонту допускается повторная установка болтов, сделайте из картона шаблон с отверстиями соответствующий по форме блоку крышек коренных подшипников, и устанавливайте каждый снятый болт в необходимое отверстие. Болты крепления блока крышек могут отличаться не только по диаметру, но и по шагу резьбы, общей длине болта или длины резьбовой части. При сборке каждый болт необходимо устанавливать строго на то место, откуда он был снят при разборке.

Тщательно проверьте состояние всех элементов – коленчатого вала, крышек коренных подшипников, радиальных и осевых вкладышей, болтов крепления крышек коренных подшипников.

Проявляйте особую осторожность при снятии коленчатого вала, не допускайте повреждения полированных поверхностей шеек подшипников или контактных поверхностей переднего и заднего сальников

Технические характеристики

Силовой агрегат

В качестве двигателя на модели устанавливали нижнеклапанный 2.0-литровый мотор, который выдавал 55 лошадиных сил. Силовой агрегат разработали на платформе шестицилиндрового мотора Газона-11, какой применяли на известном грузовом автомобиле ГАЗ-51.

Подвеска

Как уже говорилось выше, подвеска была жестковатой из-за рессор, ведь это не грузовой автомобиль был, однако модель не предполагали использовать в городских условиях и на ровной дороге. Внедорожная машина обладает рамной конструкцией, и два моста вместе с силовым агрегатом были закреплены на раме.

Все два моста являются ведущими, отсутствует межосевой дифференциал. Рама получила прямоугольную форму и обладает шестью поперечными усилениями. Передний мост можно комплектовать шариковыми ШРУСами Bendix-Weiss.

Тормозная система

Она также не имела усилителя тормозов, поэтому их можно назвать достаточно жесткими. Понятное дело, что на всех колесах установлены барабанные тормозные механизмы.

| Габаритные размеры | |

| Длина | 3850 мм |

| Ширина | 1750 мм |

| Высота | 2000 мм |

| Максимальная скорость | 90 км/ч |

| Вес авто | 1,5 тонны |

| База колесная | 2300 мм |

| Колея передних/задних колес | 1440 мм |

| Дорожный просвет | 21 см. |

| Объем бензобака | 60 литров |

| Расход топлива | 14 л/100 км |

| Двигатель | |

| Тип | карбюраторный |

| Число цилиндров/расположение | 4 в один ряд/вдоль кузова |

| Охлаждение | жидкостное |

| Объем | 2.12 л |

| Степень сжатия | 6.2 |

| Мощность | 55 л. с. |

| Порядок работы цилиндров | 1/2/4/3 |

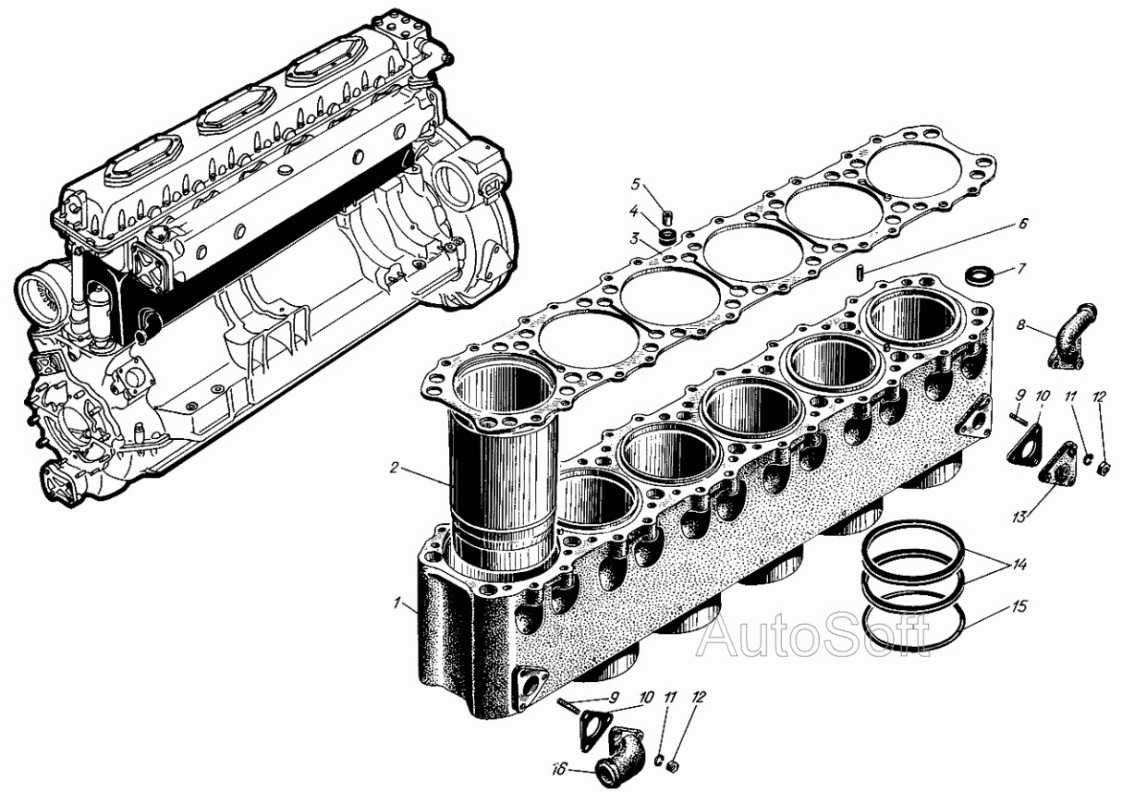

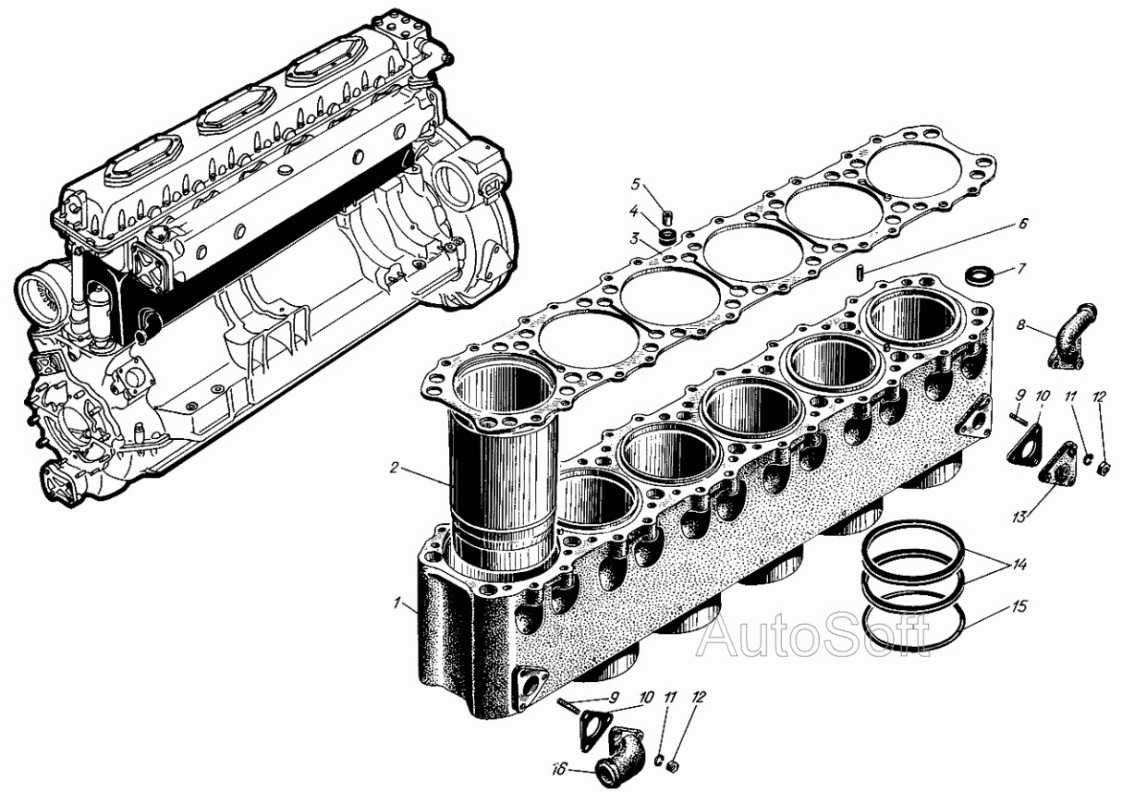

2.1.1 Блок-картер

Блок-картер является основой корпусной деталью двигателя. Блок-картер стальной, сварно-литой . Конструкция блок-картера дизеля типа 6ЧН 15/18 приведена на рисунке 2.2.

Рисунок 2.2 — Блок картер двигателя 6ЧН 15/18

Блок-картер закрыт снизу стальной ванной, служащей сборником масла. Вверху в блок вставлены чугунные втулки цилиндров с рубашками. Пространство между втулкой цилиндров и рубашками образует полость охлаждения .

Снизу к блоку крепятся подвески со стальными вкладышами с тонкослойной заливкой свинцовистой бронзы . Такая конструкция обладает высокой продольной жесткостью при относительно небольшой массе.

2.1.2 Крышка цилиндров

Крышка цилиндра закрывает втулку цилиндра, а ее огневое днище вместе с поршнем и стенками втулки образует камеру сгорания .

Крышка цилиндра работает в условиях высокого давления продуктов сгорания топлива и больших температур, что приводит к возникновению в ней значительных динамических и тепловых напряжений .

Крышка цилиндра изготовлена из высокопрочного чугуна или стали, имеет насос-форсунку, пусковой клапан, два впускных и два выпускных клапана. Крышка цилиндра закрыта кожухом из алюминиевого сплава. Над кожухом расположены три крышки, образующие герметичное пространство, в котором расположен распределительный вал .

Конструкция остова обладает высокой жесткостью, но сварные швы в блок-картере могут служить концентраторами напряжения. Преимущество конструкции остова двигателя достигается тем, что конструкция обладает минимальным составом деталей, объединяются различные функции, выполняемые одним узлом.

2.2.1 Коленчатый вал

Коленчатый вал служит для преобразования прямолинейного возвратно-поступательного движения поршня во вращательное и передачи вращающего момента потребителю мощности . Коленчатый вал дизеля, кованный из легированной стали .

Конструкция коленчатого вала дизеля типа 6ЧН 15/18 представлена на рисунке 2.3.

Рисунок 2.3 — Коленчатый вал двигателя 6ЧН 15/18

Коленчатый вал изготовлен из стали 18ХНВА, его вес в собранном виде без маховика и шатунов 92 кг, он имеет шесть Колен, расположенных попарно (1 и 6, 2 и 5, 3 и 4) в трех плоскостях под углом 120° друг к другу, с шестью шатунными и семью коренными пустотелыми шейками. Полости коренных и шатунных шеек сообщаются между собой через каналы, просверленные в щеках вала. В первой щеке коленчатого вала имеется три канала, из них два (параллельных плоскости щеки) служат для подвода масла из полости хвостовика вала в полость первой шатунной шейки, а третий — наклонный, с запрессованной трубкой — для подвода масла из полости первой шатунной шейки к первой коренной шейке. Все остальные щеки имеют по два канала, параллельных их плоскости. Такая конструкция, с перекрытием шеек, обеспечивает необходимую жесткость коленчатого вала .

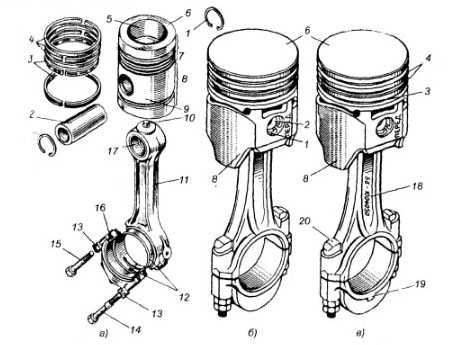

2.2.2 Шатун

Шатун изготовлен из стали 18ХНВА и кругом обработан. Стержень шатуна имеет двутавровое сечение, увеличивающееся сверху вниз.

В отверстие верхней головки шатуна запрессована бронзовая втулка. Для смазки поршневого пальца в головке шатуна имеется шесть сквозных отверстии. В одно из них запрессован латунный трубчатый штифт, удерживающий втулку от проворачивания.

Нижняя головка шатуна разъемная. Ребристая крышка крепится к шатуну шестью шпильками и фиксируется буртом на головке шатуна и двумя цилиндрическими штифтами. Гайки шпилек нижней головки шатуна имеют номера и риски, соответствующие номерам и рискам на крышке. В расточке нижней головки зажат разъемный стальной вкладыш, залитый свинцовистой бронзой. Вкладыш шатуна. Стальной тонкостенный вкладыш залит свинцовистой бронзой. На его половинках имеются: на верхней — круглое и на нижней — овальное отверстия, в которые входят цилиндрические штифты, запрессованные в шатун и его крышку и предохраняющие вкладыш от осевых смещений .

РАЗДЕЛ 2. Тема 6. Устройство базовых деталей

Проверка степени усвоения материала

Постарайтесь ответить на вопросы без помощи учебного материала:

1. Каково назначение остова ДВС?

2. Из каких частей состоит остов ДВС?

3. Как уплотняются посадочные места гильз цилиндров в блоке?

4. Каково назначение перегородок в блоке?

5. Куда подается масло по каналам блок-картера?

6. Какие отверстия выполнены в головке?

7. Из какого материала изготавливают прокладки головки блока?

8. Каково назначение картера маховика?

9. Какие виды подвесок двигателя вы знаете?

Сверьте свои ответы с правильными >>

1. Остов ДВС служит основанием, внутри и снаружи которого расположены детали механизмов и систем ДВС.

2. Остов состоит: блок-картер, головка цилиндров, картер распределительных шестерен, картер маховика, поддон картера.

3. Гильзы цилиндров и отверстия в перегородках уплотняются резиновыми кольцами.

4. Перегородки служат для повышения жёсткости и разделения блок-картер на несколько отсеков.

5. По каналам блок-картера масло подаётся к каждой корневой шейке коленвала и к опорным шейкам распредвала, а так же в головку цилиндров и к пальцу промежуточной шестерни.

6. В головке цилиндров выполнены: впускной и выпускной каналы, полость рубашки охлаждения, отверстия для шпилек, масляный канал, отверстия для форсунок.

7. Прокладки головки цилиндров изготавливают медно-асбестовыми и асбо-стальными.

8. Картер маховика необходим для размещения маховика, крепления двигателя к раме и присоединения различных агрегатов. В картере маховика предусмотрены устройства (стрелочный указатель, установочная шпилька) для определения В.М.Т поршня.

9. Подвеска двигателя бывает одноточечной передней или трёхточечной.

Детали кривошипно-шатунного механизма

а — V- образного карбюраторного двигателя; 6 — V-образного дизельного двигателя; в — соединение головки блока цилиндров, гильзы и блока цилиндров двигателя KaМA3-740; 1- крышка блока распределительных зубчатых колес; 2 — прокладка головки блока цилиндров; 3 — камера сгорания, 4 — головка блока цилиндров, 5 — гильза цилиндра; 6 и 19 — уплотнительные кольца, 7 — блок цилиндров; 8 — резиновая прокладка; 9 — головка блока цилиндров; 10 -прокладка крышки; 11 — крышка головки блоки цилиндров; 12 и 13 — болты крепления крышки и головки блока цилиндров; 14 — патрубок выпускного коллектора; 15 — болт-стяжка; 16 — крышка коренного подшипника: 17 — болт крепления крышки коренного подшипника; 17 — стопорное кольцо: 20 — стальная прокладка головки блока цилиндров.

Блок картер

Блок-картер отливают из легированного чугуна или алюминиевых сплавов.Блок-картер разделен на дне части горизонтальной перегородкой. В нижней части в вертикальных перегородках имеются разъемные отверстия крепления коленчатого вала, в верхней гильзы цилиндров. Блок-картер может быть отлит вместе с цилиндрами («сухие» гильзы), либо иметь вставные сменные гильзы, непосредственно омываемые охлаждающей жидкостью, так называемые «мокрые» гильзы. Также в блок-картере выполнены гладкие отверстия пол коренные опоры распределительного вала, под толкатели ГРМ, имеются гладкие и резьбовые отверстия и припадочные поверхности крепления деталей и приборов.

Гильзы цилиндров

Гильзы цилиндров являются направляющими для поршня и вместе с головкой образуют полость, в которой осуществляется рабочий ЦИКЛ, Изготовляют гильзы литьем из специального чугуна. На наружной поверхности имеется одна или две посадочные поверхности крепления гильзы в блоке цилиндров. Внутреннюю поверхность цилиндра подвергают закалке с нагревом ТВЧ и тщательно обрабатывают, получая «зеркальную» поверхность.

Верхняя часть цилиндра наиболее нагружена, так как здесь происходит сгорание рабочей смеси, сопровождаемое резким повышением давления и температуры. Кроме того, в этой зоне происходит перекладка поршня, сопровождаемая ударными нагрузками на стенки цилиндра. Для повышения износостойкости верхней част цилиндров в карбюраторных двигателях (ЗМЗ-53 и ЗИЛ-508.10) применяют пеганки из специального износостойкого чугуна» запрессованные в верхней части цилиндра. Толщина вставки 2—4 мм. высота 40—50 мм. используемый материал — аустенитный чугун.

«Мокрые» гильзы могут быть установлены в блок-картер с центровкой по одному или двум поясам. Первый способ применяется для постановки гильзы в алюминиевые, в юрой — в чугунные блоки. Для уплотнения нижнего центрирующего пояска «мокрых» гильз применяют резиновые кольца гильзы с центровкой по одному нижнему поясу уплотняются одной медной прокладкой под горне нон плоскостью буртика.

Головка блока

Головка блока цилиндров закрывает цилиндры и образует верхнюю часть рабочей полости двигателя, в ней частично или полностью размещаются камеры сгорания. Головки блока цилиндров отливают из легированного серого чугуна или алюминисвого сплава. Чаще всего они являются общими для всех цилиндров, образующих ряд. В головках блока цилиндров разметаются гнезда и направляющие втулки клапанов, впускные и выпускные каналы. Их внутренние полости образуют рубашку для охлаждающей жидкости. В верхней части имеются опорные площадки для крепления деталей клапанного механизма, В конструкциях с верхним расположением распределительного вала предусмотрены соответствующих опоры. Для уплотнения стыка головки блока цилиндров и блока цилиндров применяю) сталеасбестовую уплотняющую прокладку, предотвращающую прорыв газов наружу и исключающую проникновение охлаждающей жидкости и масла в цилиндры. В двигателях послушного охлаждения головки блока цилиндров делают ребренными. Причем ребра располагают по движению потока охлаждающего воздуха. Так, чтобы обеспечивался более эффективный теплоотвод.

Поддон картера

Поддон картера закрывает KШМ снизу и одновременно является резервуаром для масла. Поддоны изготовляют штамповкой из листовой стали или отливают из алюминиевых сплавов. Внутри поддонов могут выполняться лотки и перегородки, препятствующие перемещению и взбалтыванию масла при лвижении автомобиля по неровным дорогам, Привалочная поверхность, стыкующаяся с блок-картером, имеет от-бортовку металла и усиливается для придания жесткости стальной полосой, приваренной по периметру. В нижней точке поддона приваривается бобышка с резьбовым отверстием, которое закрывают пробкой с магнитом для улавливания металлических продуктов износа, образующихся вследствие изнашивания двигателя.

Маховик

Маховик служит для уменьшения неравномерности вращения коленчатого вала, накопления энергии во время рабочего хода поршня, необходимой для вращения вала и течение подготовительных тактов, и вывода деталей КШМ из ВМТ и НМТ.

В многоцилиндровых двигателях маховик является, в основном, накопителем кинетической энергии, необходимой для пуска двигателя и обеспечения плавного трогания автомобиля с места.Маховики отливают из чугуна в виде лиски с массивным ободом и проводят его динамическую балансировку в сборе с коленчатым валом. На ободе маховика имеется посадочный поясок для напрессовки зубчатого венца для электрического пуска стартером. На цилиндрической поверхности маховика находятся метки или маркировочные штифты и надписи, определяющие момент прохождения ВМТ поршнем первого цилиндра. На торцевую рабочую поверхность опирается фрикционный диск сцепления. Для крепления его кожуха имеются резьбовые отверстия. Маховик центрируют по наружной поверхности фланца с помощью выточки, а положения его относительно коленчатого вала фиксируют установочным штифтом или несимметричным расположением отверстий крепления маховика.

|

|