Плотность тормозной системы

Важным показателем состояния тормозной системы в эксплуатации является наличие утечек сжатого воздуха через неплотности. Плотность тормозной сети систематически проверяют при опробовании заряженных тормозов. В пассажирских поездах после прекращения испытания тормозной магистрали сжатым воздухом через кран машиниста допускается снижение давления в ней не более 0,02 МПа в течение мин, что соответствует утечке примерно 18 — 20 л воздуха на один вагон. В грузовых поездах нормы допускаемых наибольших утечек такие же, однако,метод их проверки другой. Поскольку запасный резервуар воздухораспределителей № 270 и 483 вагона отключен обратным клапаном от тормозной магистрали, допустимая утечка воздуха вызывает быстрое снижение давления и срабатывание тормоза. Поэтому плотность тормозной сети грузового поезда проверяют по время снижения давления в главных резервуарах локомотива в зависимости от длины состава и объема главных резервуаров после выключения компрессоров регулятором давления и снижения давления в резервуарах на 0,04—0,05 МПа.

В главных резервуарах объемом 1000 л снижение давления на 0,05 МПа должно происходить не быстрее чем за 50 с составе до 100 осей; 35 с — 101 — 150 осей; 25 с — 151 — 200 осей; 22 с — 201 — 250 осей; 20 с — 251 — 300 осей; 17 с — 301 — 350 осей; 15 с — 351 – 400 осей; 13 с — 401 — 450 осей. При другом объеме резервуаров норма времени пропорционально изменяется.

При выпуске вагонов из ремонта допускается утечка воздуха магистрального трубопровода при зарядном давлении 0,6 МПа и отключенном воздухораспределителе, которая вызывает падение давления не более 0,01 МПа за 5 мин.

Утечки происходят в основном по резьбовым соединениям, особенно при некачественном выполнении резьбы и подмотки в результате плохого крепления воздухопроводов и арматуры, а также рабочих камер, запасных резервуаров и тормозных цилиндров. Утечки приводят к усиленной работе компрессоров локомотивов и подаче в тормозную магистраль неохлажденного сжатого воздуха с повышенным содержанием влаги, что в зимнее время может вызвать замораживание тормозной или питательной магистрали. При наличии утечек замедляются отпуск и зарядка тормозов, ухудшается их неистощимость при частых повторных торможениях.

Особенно неблагоприятно влияют на работу тормозов утечки в хвостовой части поезда, вызывая повышенный перепад давлений по длине магистрали, снижающий эффективность тормозных средств. При наибольшей допускаемой равномерно распределенной утечке разница давлений в тормозной магистрали головной и хвостовой частей поезда достигает 0,007 МПа при длине поезда 500 м, 0,02 МПа — при длине 1000 м и 0,06 МПа — при длине 1500 м.

Место утечек воздуха обнаруживают в эксплуатации на слух и по темным масляным пятнам. При ремонте подвижного состава плотность мест соединений проверяют обмыливанием.

Чтобы плотность тормозной сети не ухудшалась в процессе эксплуатации, необходимо правильно и надежно монтировать воздухопроводы и арматуру, прочно крепить трубы к раме вагона, не допускать ослабления креплений рабочей камеры, запасного резервуара и тормозного цилиндра, следить за плотностью фланцевых соединений, применять при возможности сварные соединения труб вместо резьбовых.

1 Общие сведения

Механическая

часть предназначена для реализации

тяговых и тормозных усилий, развиваемых

электровозом, размещения электрического

и пневматического оборудования,

обеспечения заданного уровня комфорта,

удобных и безопасных условий управления

электровозом.

Механическая

(экипажная) часть электровоза состоит

из двух секций соединенных между собой

автосцепкой. Каждая секция включает в

себя две двухосные тележки и кузов,

связанных между собой наклонными тягами,

рессорным пружинным подвешиванием типа

«флейсикойл», гидродемпферами и

ограничителями перемещения кузова.

На

механическую часть электровоза действует

нагрузка, создаваемая весом механического,

электрического и пневматического

оборудования. Кроме того, механическая

часть передает тяговые усилия от

электровоза к поезду и воспринимает

динамические нагрузки, возникающие при

движении электровоза по кривым и прямым

участкам пути. Механическая часть должна

быть достаточно прочной, а также отвечать

требованиям безопасности движения и

правилам технической эксплуатации

железных дорог. Для обеспечения нормальной

и безаварийной работы необходимо, чтобы

все механическое оборудование находилось

в полной исправности и отвечало нормам

безопасности, прочности и правилам

ремонта.

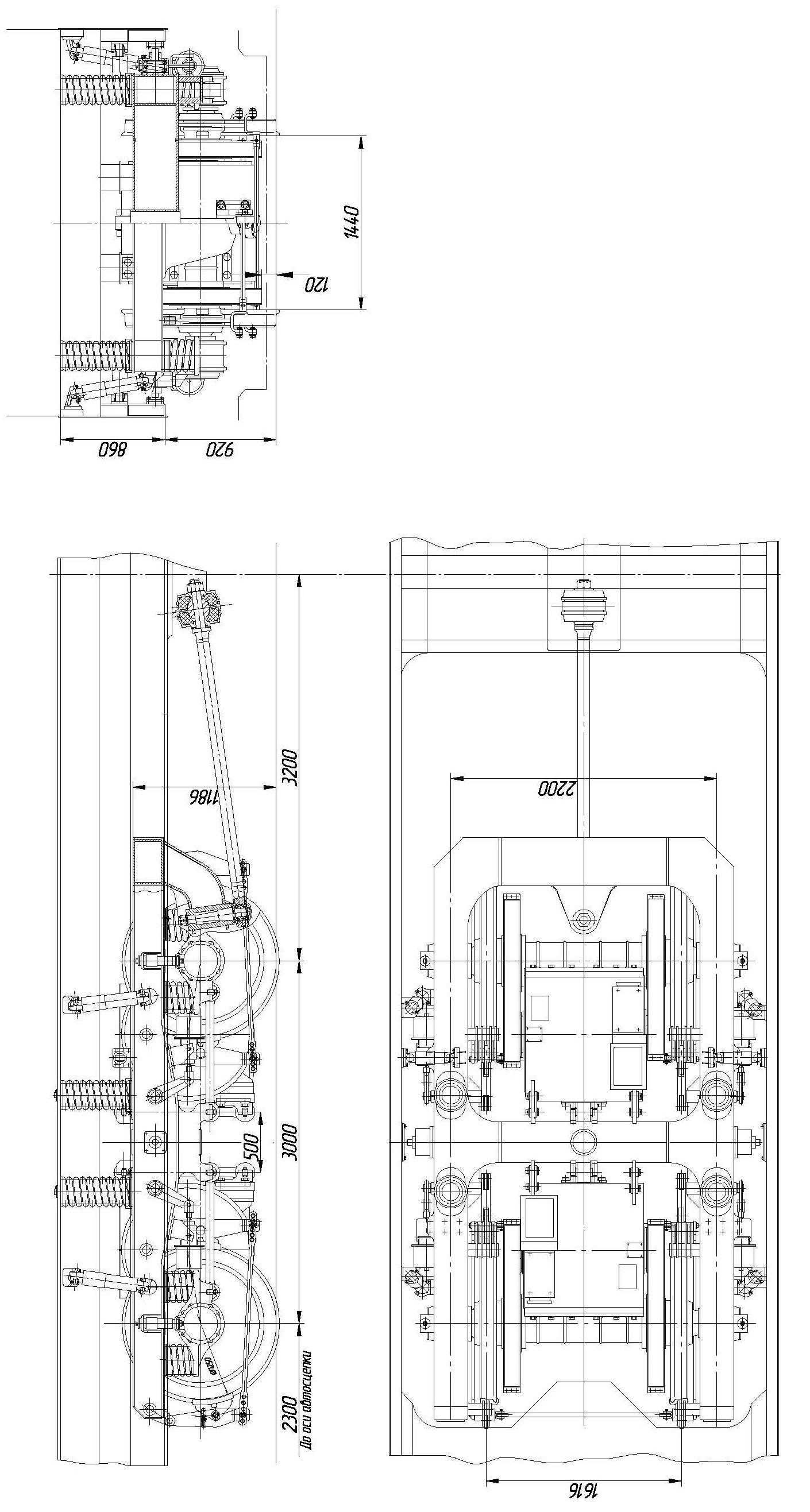

Механическая

(экипажная) часть одной секции электровоза

2ЭС6 представлена на рисунке 1.

Рисунок

1 — Механическая (экипажная) часть одной

секции.

Исполнительная часть тормозного оборудования

Приборы и оборудование исполнительной части УКТОЛ находится в тамбуре на правой задней стенке кабины в специальном шкафу, в котором устанавливаются блок электропневматических приборов (БЭПП), блок тормозного оборудования (БТО), блок воздухораспределителя (БВР) грузового типа и блок исполнительной части крана вспомогательного тормоза 224. К исполнительной части подведены воздуховоды от тормозной и питательной сети и выведен атмосферный канал под кузов электровоза. В шкафу проложены трубопроводы от уравнительного резервуара (УР) и запасного резервуара (ЗР). Кроме приборов управления в шкафу УКТОЛ располагаются датчики- преобразователи ТМ, ПМ, ТЦ и УР. Сигналы от которых через БСДД выводятся на мониторы в кабину машиниста. Датчик ПМ управляет включением компрессорных установок в зависимости от величины давления питательной магистрали.

Каждая секция электровоза оборудована питательными резервуарами объемом 150 л на секцию, заряжающимися через БТО из питательной магистрали электровоза. От противотока воздуха между питательной магистралью и резервуаром установлены обратные клапана, для сохранения запаса сжатого воздуха на торможение при разрыве межсекционных рукавов. Также схемой предусмотрено наполнение питательных резервуаров из тормозной магистрали через БТО при пересылке электровоза в недействующем состоянии. Автоматический тормоз с блоком компоновочным тормозного оборудования грузового типа 010 и вспомогательный локомотивный тормоз с краном управления 224 выполнены в виде функционально законченных систем, обеспечивающих работу, как в составе общей тормозной системы локомотива, так и автономно.

Сжатый воздух из главных резервуаров через влагомаслоотделитель МО (Э-120/т) поступает в питательную магистраль ПМ, к датчикам-преобразователям давления, крану управления вспомогательным тормозом КВТ, исполнительной части крана машиниста БЭПП, к блоку вспомогательного тормоза локомотива БВТ, блоку тормозного оборудования БТО и манометру МН2, который отображает давление в тормозной и питательной магистрали электровоза. Также из питательной магистрали через БЭПП воздух поступает в тормозную магистраль электровоза, которая, как и питательная, проходит вдоль всего электровоза и заканчивается концевыми кранами. На трубопроводе тормозной магистрали установлен клапан экстренного торможения КЭЭТ, управляемый от внешнего источника, работающий с системой «КУПОЛ». При необходимости имеется возможность произвести экстренную разрядку тормозной магистрали без участия машиниста.

Новые технологии, применяемые в Э2С6

Новый грузовой электровоз отвечает всем современным требованиям, в 80-и процентах случаях они инновационные. Надежность обеспечивается микропроцессорной системой управления. Она позволяет исключить ошибки экипажа. Тем самым исключается «человеческий фактор», который в ряде случаев может привести к непредвиденной ситуации.

Имеющаяся бортовая диагностика постоянно сообщает о состоянии и работе всех механизмов. Кроме того, в последующем результаты передаются в имеющиеся в ОАО РЖД обслуживающие пункты и центры сбора информации.

На электровозе установлена система ГЛОНАС, параллельно с ней – GPS. Применяется программа, позволяющая осуществлять автоведение. Управление может осуществлять оператор, находящийся в удаленном стационарном центре.

Новые, не применявшиеся ранее в российском производстве локомотивов, технические решения улучшили характеристики электровоза. Он стал надежнее, снизились расходы на эксплуатацию. Применение инноваций положительно отразилось на безопасности.

Электровоз расходует на 10 – 15 процентов электроэнергии меньше предшественников. На такой же показатель снижены затраты на ремонт. Бригада машинистов работает в условиях не просто удобных для выполнения обязанностей, но и комфортных. В полтора раза увеличился пробег электровоза между плановыми ремонтами. Большое значение имеет и то, что увеличена техническая скорость. Это позволяет, не делая вложений в инфраструктуру, увеличить пропускную способность железной дороги.

Плотность тормозной и питательной сети локомотива.

Проверять при поездном положении ручек крана №254 и №395, при перекрытом комбинированном кране и не работающих компрессорах.

Снижение давления в ТМ с нормального зарядного на величину не более чем на 0,2 кгс/см 2 в течении 1 минуты, питательной сети с 8,0 кгс/см 2 на величину не более чем на 0,2 кгс/см в течении 2,5 минут или не более 0,5 кгс/см 2 в течении 6,5 минут.

Плотность тормозных цилиндров локомотива.

Ручку крана №254 перевести в последнее тормозное положение. Когда в ТЦ установится максимальное давление, перевести ключ блокировочного устройства №367 из нижнего положения в верхнее и вынуть его (или перекрыть разобщительный кран на воздухопроводе к ТЦ).

Допускается снижение давления в ТЦ не более 0,2 кгс/см 2 в 1 минуту или 0,5 кгс/см за 2,5 минуты.

Приемка локомотива.

Недостаточная проходимость блокировочного устройства, крана машиниста, тормозной и питательной магистралей – вызывает замедленный отпуск тормозов.

Неисправность крана машиниста – тормоза неуправляемы (проезд сигнала, обрыв автосцепки и др.)

При приемке локомотива машинист должен лично проверить:

Проходимость блокировки №367 и КМ №395 должна быть не более:

Блокировка №367 КМ №394

ВЛ-10 не более 18 сек 30 сек

ВЛ-10к (2-х секц) не более 25 сек 41 сек

2ЭС4К не более 25 сек 41 сек

2ЭС6 не более 24 сек 40 сек

Произвести проверку кранов машиниста №394, №254, работу воздухораспределителя.

1. Закрепить локомотив от самопроизвольного ухода.

2. Отпустить вспомогательный тормоз краном №254.

3. Ручку крана №394 поставить в поездное положение, зарядить ТМ по манометру УР.

4. Проверить плотность УР: Поставить ручку крана №394 из 2-го в 4-е положение и следить за темпом снижения давления в УР, которое не должно превышать 0,1 кгс/см 2 в 3 мин. Завышение при этом не допускается.

5. Проверить чувствительность ВР к торможению.

Краном №394 снизить давление по УР на 0,5-0,6 кгс/см 2 , при ВР действующем через кран №254 на 0,7-0,8 кгс/см 2 .

6. Проверить чувствительность ВР к отпуску.

Поставить ручку крана машиниста №394 во 2-е положение при котором тормоз должен отпустить, колодки отойти от колес.

7. Проверить темп ликвидации сверхзарядного давления.

После отпуска тормозов ручку крана поставить в 1-е положение и завысить давление в УР до 6,5-6,8 кгс/см 2 , засечь время снижения давления по манометру УР с 6,0 до 5,8 кгс/см 2 за 80-120 сек. Сигнализатор Д-418 не должен срабатывать.

8. Проверить работу датчика обрыва ТМ.

Выполнить разрядку краном машиниста на 0,2-0,3 кгс/см 2 , поставить в перекрышу с питанием – лампочка (обрыв ТМ) должна загореться, схема тяги не должна собираться.

9. Работу крана №254 на наполнение ТЦ до давления 3,8-4,0 кгс/см 2 за время 4-6сек

10. Отсутствие недопустимого снижения давления в ТЦ

Для этого произвести экстренное торможение и после полной разрядки тормозной магистрали ручку крана №254 перевести в последнее тормозное положение наполнив тормозные цилиндры до полного давления.

Время наполнения ГР проверять на тепловозах при работе дизеля на нулевой позиции контроллера. Время наполнения ГР на локомотивах указано для одного компрессора.

После этого на локомотивах не оборудованных блокировочным устройством №367, перекрыть разобщительный кран на воздуховоде от крана №254 к ТЦ, а на локомотивах оборудованных блокировочным устройством №367 перевести ключ блокировочного устройства из нижнего в верхнее. Снижение давления в тормозных цилиндрах допускается темпом не более 0,2 кгс/см в 1 минуту.

11. Продуть клапан ЭПК, при этом проверить состояние плотности уравнительного поршня крана машиниста постановкой ручки крана в 4-е-положение – давление в УР не должно снижаться!

12 При приемке, локомотива проверить проходимость тормозной магистрали.

При продувке магистрали локомотива помощник машиниста открывает концевой кран на 4-6сек, в это время машинист переводит ручку крана машиниста в 1-е положение и наблюдает за давлением в ТМ, которое должно поддерживаться в пределах 2-3 кгс/см 2 (если более 3 кгс/см 2 возможно зауживание ТМ, если менее 2 кгс/см 2 — заужена питательная магистраль).

Вероятная причина:

Неисправность реле давления БТО.

Метод устранения:На БТО перекрыть краны КрРШ1 и КрРШ5 для реле давления первой тележки или КрРШ2 и КрРШ6 для реле давления второй тележки.

Общие сведения

Магистральные двухсекционные электровозы 2ЭС6 «Синара» предназначены для вождения грузовых поездов на железных дорогах колеи 1520 мм, электрифицированных постоянным током напряжением 3 кВ. Они позиционируются как основная замена устаревшим электровозам серий ВЛ10 и ВЛ11. Один двухсекционный электровоз может вести поезд массой 8000 тонн на участках с равнинным профилем пути (до 6 ‰) и поезд массой 5000 тонн на участках с горным профилем (до 10 ‰).

Составность

Электровозы 2ЭС6 состоят из двух одинаковых секций, имеющих одну кабину управления и сцепляемых друг к другу стороной с межвагонным переходом. Они могут сцепляться и работать совместно по системе многих единиц, управляясь из одной кабины машиниста, как два электровоза целиком (четыре секции), так и электровоз с одной из секций другого (три секции). Между головными секциями может быть вцеплена безкабинная промежуточная бустерная секция для увеличения мощности электровоза в полтора раза, формируя трёхсекционный электровоз 3ЭС6. При необходимости головные секции электровоза могут ограниченно эксплуатироваться в одиночку, однако при этом затрудняется обзор для машиниста.

Нумерация и маркировка

Электровозы 2ЭС6 получают трёхзначные номера по возрастанию в порядке выпуска, начиная с 001. Маркировка с обозначением серии и номера наносится в виде металлических букв и цифр на лобовой части кабины электровоза по центру между буферными фонарями в формате 2ЭС6—XXX, где XXX — номер электровоза. На электровозах 2ЭС6 раннего выпуска по правому борту каждой секции также указан сетевой номер, нанесённый между окном и дверью кабины машиниста чуть ниже уровня окон кабины.

Окраска

Электровозы 2ЭС6 имели три варианта окраски:

- Электровозы 001 и 002 были окрашены в четырёхцветную окраску, стилизованную под цвета российского флага: в верхней части преобладали красный и белый цвета, в средней по бокам — синий, снизу — серый.

- Электровозы с 003 по 112 окрашивались в бирюзово-белую окраску из трёх широких полос — в середине по высоте проходила белая полоса, а сверху и снизу — бирюзовые. При этом электровозы с 003 по 009 также имели стилизованные красные полосы по бокам, отличающиеся по расположению на левом и правом борту каждой секции и отсутствующие на более поздних электровозах.

- Электровозы с 113 окрашивались в трёхцветную фирменную красно-серую окраску РЖД с изогнутой линией по бокам: верхняя половина кузова в зоне кабины и узкая верхняя полоса напротив машинного отделения окрашена в красный цвет, узкая средняя полоса в зоне кабины и широкая в зоне машинного отделения — в светло-серый, нижняя — в тёмно-серый. Такая же раскраска придаётся электровозам более раннего выпуска при перекраске во время капитального ремонта.

-

2ЭС6-005 в бирюзово-белой окраске с красными полосами

-

2ЭС6-010 в бирюзово-белой окраске без красных полос

-

2ЭС6-539 и 538 в красно-серой окраске РЖД

Руководство по заводскому ремонту оборудования локомотивов:

Руководство по капитальному ремонту шатунно-поршневой группы дизелей типа Д49 РК 103.11.415-2006г.

Руководство по среднему и капитальному ремонту электрических машин тепловозов РК 103.11.321-2004-ЛУ утвержденное вице-президентом ОАО «РЖД» В.А. Гапановичем 16 июня 2014г.

Руководство по среднему и капитальному ремонту воздушных компрессоров К-2 и К-3 РК 103.11.322-2004

Руководство по среднему и капитальному ремонту электрических машин электровозов РК 103.11.320-2004

«Руководство по проведению среднего и капитального ремонта водянного насоса дизеля Д50» РК 103.11.510-2008

Руководство по эксплуатации установки пожарной сигнализации для тягового подвижного состава УПС-ТПС МЕКЮ.425629,005-01РЭ

Руководство по капитальному ремонту аппаратов автоматической локомотивной сигнализации непрерывного типа (АЛСН) РК 103.11.342-2004

Руководство по среднему и капитальному ремонту воздушных компрессоров КТ6, КТ7 РК 103.11.318-2004ЛУ

Руководство по ремонту и испытанию кранов машиниста усл. №394, №395 при среднем и капитальном ремонте электровозов РК 103.11.316-2003

Тепловозы инструкция по обкаточным испытания после среднего и капитального ремонта И103.11.379-2005

Руководство по заводскому ремонту электропневматического клапана ЭПК-150 РР-28-71

Руководство по заводскому ремонту главного контроллера ЭКГ-8Ж РР-29-71

Руководство по заводскому ремонту главного выключателя ВОВ-25-4М РР-30-71

Руководство по капитальному ремонту компрессора ВУ 3,5/10.00.000.РК

«Руководство по ремонту топливных насосов дизелей типа Д50 при среднем и капитальном ремонте тепловозов серии ТЭМ2» РК 103.11.481-2007

«Руководство по ремонту шатунно-поршневой группы дизелей типа Д50 при капитальном ремонте тепловозов серии ТЭМ2» РК 103.11.422-2006

«Руководство на ремонт редуктора главного вентилятора при среднем и капитальном ремонте тепловозов серии ТЭМ2» РК 103.11.473-2007

«Руководство по текущему и среднему ремонтам турбокомпрессора ТК33Н-01(02)»

«Руководство по среднему и капитальному ремонту тяговых двигателей серии НБ» РК 103.11.490-2007

Руководство по ремонту и модернизации люлечного подвешивания при среднем и капитальном ремонтах электровозов ВЛ в/и РК 103.11.363-2005

Конструктивные особенности системы подвешивания тягового электродвигателя электровоза 2ЭС6

Тяга подвески выполнена поковкой из стали 45 с последующей механической обработкой, имеет головку, при помощи которой крепится к брусу шаровой связи рамы тележки посредством плавающего валика из стали 45, проходящего через марганцовистые втулки, запрессованные в проушинах бруса и в головке тяги подвески. Предохранение плавающего валика от выпадания осуществляется планками, перекрывающими отверстия проушин бруса, из которых одна приварена, а другая закреплена двумя болтами М16. Сами болты стопорятся планкой, края которой загнуты по граням головок болтов. Для стягивания пакета из дисков и резиновых шайб на тяге подвески нарезана круглая резьба диаметром 60 мм. Кронштейн 5, выполненный отливкой из стали 12ГТЛ или 25Л-II, прикреплен к остову ТЭД шестью болтами, попарно застопоренными планками.

Для ориентации резиновых шайб 3 кронштейн 5 и диски 4 имеют выточки. Шайбы 3 выполнены из формовочной резины и уложены по обе стороны кронштейна 5 между дисками 4. Резиновые шайбы 3 обеспечивают упругость подвески. Диски 4 выполнены из листовой стали. Усилия от кронштейна 5 передаются через резиновые шайбы и диски на заплечики тяги подвески 2. На случай обрыва тяги подвески 2 в качестве дополнительной страховки служат специальные приливы на остове тягового электродвигателя и шкворневом брусе рамы тележки.

На магистральных электровозах серии 2ЭС6, эксплуатируемых на сети железных дорог ОАО «РЖД», применяются новые технические решения в конструкциях ряда узлов и агрегатов, в том числе механической части и тягового привода.

По мере увеличения пробегов этих локомотивов накапливается статистика их эксплуатационной надежности, отказов и неисправностей, в том числе и системного характера. Это вызывает необходимость проведения исследований технических характеристик и работоспособности основных конструктивных элементов и сборочных единиц, обеспечивающих безопасность и надежность новых локомотивов, с целью разработки предложений по совершенствованию их конструкции. Качество функционирования колесно-моторных блоков электровозов оказывает существенное влияние на их надежность в эксплуатации. По результатам анализа отказов КМБ электровозов 2ЭС6 за 2012-2014 годы можно сделать вывод, что их значительное количество приходится на тяговые электродвигатели и систему подвешивания ТЭД к раме тележки.

Опорно-осевое подвешивание ТЭД электровоза 2ЭС6 с основными габаритными размерами показано на рисунке 3.2. – ТЭД; 2 – поводок подвески ТЭД; 3 – вал якоря ТЭД; 4 – колесная пара; 5 – рама тележки; 6 – головки поводка с сайлентблоками; 7 – кронштейн для крепления ТЭД к поводку

Тяговый электродвигатель одной стороной опирается через моторно-осевые подшипники качения на ось колесной пары, а другой — на раму тележки через специальную подвеску. Подвеска должна обеспечивать снижение динамических воздействий, передающихся на колесно-моторный блок, которые возникают при трогании электровоза с места, прохождении колесной парой стыковых соединений и неровностей пути, а также возможность изменения взаимного положения тягового электродвигателя и рамы тележки при движении электровоза.

Связь тягового электродвигателя с рамой тележки – маятниковая. Подвешивание ТЭД к раме тележки осуществлено через поводок, имеющий на концах две головки с резиновыми или полиуретановыми сайлентблоками. Клинообразные концы осей шарниров (сайлентблоков) устанавливаются в приваренном к раме тележки и в закрепленном шестью болтами на остове ТЭД кронштейнах, в которых они крепятся каждый двумя болтами, зафиксированными стопорными шайбами.

В качестве страховки от падения тягового двигателя на рельсовый путь при обрыве поводка служат специальные приливы на остове ТЭД и среднем брусе рамы тележки .

Для расчета напряжений, возникающих в поводке подвешивания тягового электродвигателя электровоза 2ЭС6 при движении электровоза по стыковому рельсовому пути в специализированной лаборатории были проведены экспериментальные исследования жесткости материала сайлентблока головки поводка при его статическом нагружении различной величиной усилия.

В каждом эксперименте производилось нагружение поводка с постепенным повышением величины усилия, при этом, посредством микрометра часового типа, производилось измерение величины сжатия сайлентблока головки поводка (жесткость) в зависимости от задаваемого усилия.

Руководство по заводскому ремонту локомотивов:

Руководство по среднему и капитальному ремонту электровозов переменного тока РК 103.11.431-2006 утвержденное Распоряжением ОАО «РЖД» №123р от 29.01.2007г.

Руководство по капитальному ремонту электровозов переменного тока ЦАРВ.073.00.00.000 РК

Руководство по среднему и капитальному ремонту электровозов постоянного тока РК 103.11.429-2006 утвержденное Распоряжением ОАО «РЖД» №123р от 29.01.2007г.

Руководство по среднему и капитальному ремонту электровозов серии ЭП1, ЭП1М, ЭП1П РК 103.11.384-2005г.

Руководство по среднему и капитальному ремонту электровозов серии 2ЭС4К ЦАРВ.050.06.00.000 РК

Руководство по среднему и капитальному ремонту электровозов серии ЧС 103.11.432-2006

Руководство по среднему и капитальному ремонту тепловозов серии ЧМЭ3К ЦАРВ.054.00.00.000 РК

Руководство по среднему и капитальному ремонту электровозов серии ВЛ11К ЦАРВ.050.11.00.000 РК

Руководство по среднему и капитальному ремонту электровозов ЭП10 ЦАРВ.066.00.00.000 РК

Руководство по среднему и капитальному ремонту электровозов 2ЭС5К (3ЭС5К) ЦАРВ.094.00.00.000 РК

Руководство по среднему и капитальному ремонту тепловозов серии ТЭМ2 РК 103.11.437-2006.

Руководство по среднему и капитальному ремонту тепловозов серии ТЭМ2К ЦАРВ.106.00.00.000 РК

Руководство по среднему и капитальному ремонту тепловозов серии ТЭ10 ЦАРВ.107.00.00.000 РК

Руководство по среднему и капитальному ремонту тепловозов серии ТЭМ18 ЦАРВ.109.00.00.000 РК

Руководство по среднему и капитальному ремонту тепловозов серии ТЭМ2, ТЭМ2У, ТЭМ2А, ТЭМ2УМ ЦАРВ.128.00.00.000 РК

Руководство по капитальному ремонту тепловозов серии ТЭ10 с заменой узлов и агрегатов, выработавших срок службы ЦАРВ.132.00.00.000 РК

Руководство по среднему и капитальному ремонту тепловозов серии ТЭП70 РК 103.11.306-2003г.

Руководство по среднему и капитальному ремонту тепловозов серии 2ТЭ116 РК 103.11.433-2006.

Руководство по среднему и капитальному ремонту тепловозов серии 2ТЭ116К ЦАРВ.053.00.00.000 РК

Руководство по среднему и капитальному ремонту тепловозов серии 2ТЭ116У, 2ТЭ116УМ ЦАРВ.053.03.00.000 РК

Руководство по среднему и капитальному ремонту тепловозов серии ЧМЭ3 РК 103.11.436-2006.

Руководство по среднему и капитальному ремонту тепловозов серии М62 РК 103.11.511-2008.

Руководство по среднему и капитальному ремонту тепловозов серии М62 ЦАРВ.123.00.00.000

Руководство по среднему и капитальному ремонту тепловозов серии ЧМЭ3 ЦАРВ.124.00.00.000

Руководство по среднему и капитальному ремонту электровозов серии 2ЭС6 ЦАРВ.050.10.00.000 РК