Понятие о допусках

Допуском называется разность между максимально и минимально допустимыми размерами детали. При изготовлении любого изделия добиться точного размера невозможно. Этого не позволяет оборудование. Кроме того, нет приборов, какие могли бы измерить габарит с большой точностью. Но часто в этом нет надобности. Детали, изготовленные с погрешностью, тоже можно использовать. Главное, чтобы их размеры не вышли за допустимые пределы.

Все зависит от поставленной задачи. Для сложных приборов, используемых в метрологии, требуется качественное изготовление комплектующих. Простые изделия, такие как чайники или кастрюли, выполняются с меньшей точностью.

Компоненты системы отверстия

Система отверстия состоит из нескольких компонентов, которые взаимодействуют друг с другом для обеспечения правильной работы всей системы. Вот основные компоненты системы отверстия:

1. Отверстие: Отверстие — это открывшийся проход в материале, который как правило, имеет круглую форму. Отверстия могут быть созданы различными способами, такими как сверление, фрезерование, штамповка и т.д. Отверстие является основным элементом системы отверстия и предоставляет место для размещения вала или других компонентов.

2. Вал: Вал — это цилиндрический или конусообразный компонент, который помещается в отверстие. Валы могут быть изготовлены из различных материалов, таких как металлы, пластмасса или композиты. Они часто используются для передачи движения или силы от одной части механизма к другой.

3. Подшипник: Подшипник — это устройство, которое обеспечивает опору и вращение вала в отверстии. Он уменьшает трение между валом и отверстием, что позволяет легкое и плавное вращение. Подшипники могут иметь различные конструкции, включая шариковые, роликовые или роликовые с шариковыми элементами.

4. Уплотнение: Уплотнение — это компонент, который предназначен для предотвращения проникновения пыли, грязи, жидкостей или газов в систему вала и отверстия

Это важно, чтобы предотвратить повреждение или снижение производительности системы. Уплотнения могут быть разными по конструкции, включая уплотнения на основе манжет, прокладки или уплотнительных колец

5. Крепежные элементы: Крепежные элементы используются для закрепления вала и других компонентов в системе отверстия. Они обеспечивают надежную фиксацию и предотвращают их перемещение или отсоединение в процессе работы.

Все эти компоненты взаимодействуют друг с другом и обеспечивают полноценную работу системы отверстия. Как правило, каждая система отверстия состоит из множества отверстий, валов и соответствующих компонентов, что позволяет ей выполнять свои функции эффективно и надежно.

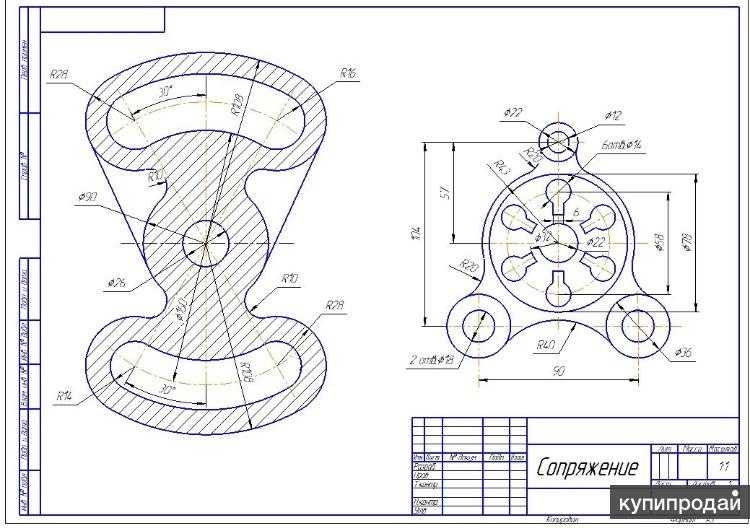

2.8. Сопрягаемые детали для деталировки

|

Варианты |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

|

Позиции деталей |

1–2 |

3–4 |

3–4 |

4–8 |

1–2 |

3–4 |

4–8 |

1–3 |

1–2 |

3–4 |

Задание 3.

Исходные данные(рис.3): шестерня8свободно вращается на валу2при отключенной полумуфте7. При включении кулачковой полумуфты7вращение от шестерни8передается шлицевому валу2, вращающемуся в подшипниках5и11, и шестерне6.

Числовые значения в соответствии с вариантами приведены ниже в таблицах 3.1 – 3.6.

|

Варианты |

d1, мм |

d, мм |

d2, мм |

l, мм |

RaD, мкм |

Rad, мкм |

Mкр, Н. |

Р, Н |

f |

|

1 |

30 |

40 |

80 |

30 |

1,25 |

1,25 |

170 |

− |

0,20 |

|

2 |

35 |

45 |

90 |

35 |

2,5 |

1,25 |

108 |

− |

0,07 |

|

3 |

40 |

50 |

100 |

40 |

1,25 |

0,63 |

256 |

− |

0,20 |

|

4 |

25 |

35 |

70 |

25 |

0,63 |

0,63 |

60 |

− |

0,20 |

|

5 |

45 |

55 |

110 |

45 |

2,5 |

1,25 |

360 |

− |

0,19 |

|

6 |

50 |

60 |

120 |

50 |

0,63 |

1,25 |

− |

6200 |

0,15 |

|

7 |

35 |

45 |

100 |

30 |

0,63 |

0,5 |

− |

5800 |

0,08 |

|

8 |

25 |

35 |

80 |

30 |

0,5 |

0,63 |

− |

7000 |

0,16 |

|

9 |

55 |

65 |

130 |

55 |

1,25 |

2,5 |

− |

5500 |

0,18 |

|

20 |

30 |

60 |

20 |

0,63 |

0,63 |

− |

6500 |

0,15 |

Примечание.![]()

.112т.729.112т.72k1k2tpDtpdt

3.

|

Варианты |

d, мм |

l, мм |

RaD, мкм |

Rad, мкм |

µ, Па.с |

n, об/мин |

R, Н |

kжт |

|

1 |

30 |

40 |

0,63 |

0,25 |

20.10-3 |

1100 |

825 |

2 |

|

2 |

35 |

46 |

0,40 |

0,5 |

15. |

2000 |

1970 |

2 |

|

3 |

40 |

60 |

1,25 |

0,8 |

22.10-3 |

1800 |

770 |

3 |

|

4 |

25 |

30 |

0,63 |

0,40 |

29.10-3 |

3500 |

690 |

3 |

|

5 |

45 |

50 |

0,80 |

0,50 |

16. |

1900 |

945 |

4 |

|

6 |

50 |

75 |

0,80 |

0,63 |

18.10-3 |

2100 |

1800 |

4 |

|

7 |

35 |

35 |

2,0 |

0,80 |

23.10-3 |

3600 |

400 |

3 |

|

8 |

25 |

37 |

0,40 |

0,20 |

21. |

3000 |

760 |

3 |

|

9 |

55 |

60 |

1,25 |

1,25 |

20.10-3 |

1600 |

780 |

4 |

|

20 |

30 |

0,25 |

0,20 |

24.10-3 |

1900 |

460 |

3 |

3.4. Сопряжение шарикоподшипника 5 с валом 2 и корпусом 3

(направление радиальной нагрузки постоянно)

|

Параметры |

Варианты |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

||

|

d, мм |

30 |

35 |

40 |

25 |

45 |

50 |

35 |

25 |

55 |

20 |

|

R, кН |

10 |

12 |

35 |

8 |

30 |

25 |

18 |

30 |

28 |

16 |

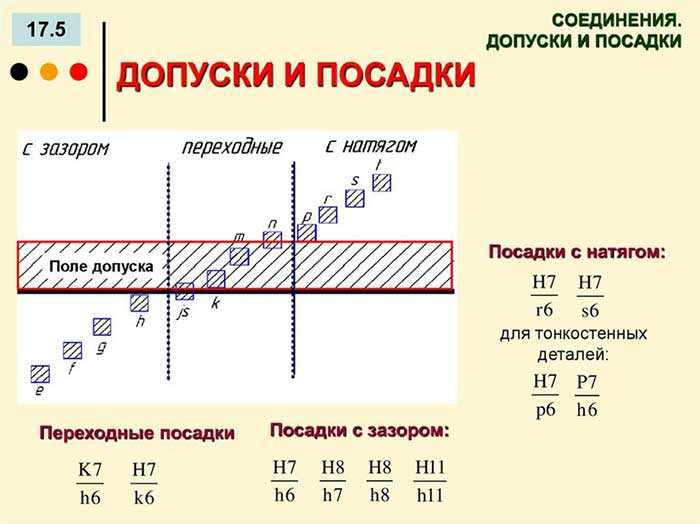

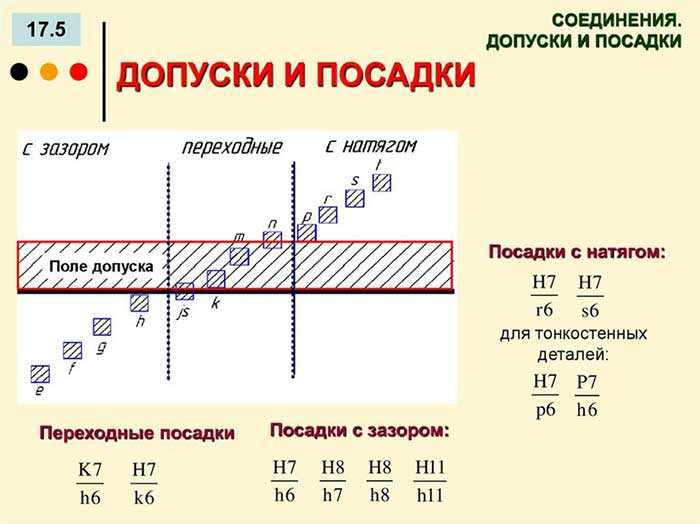

Система отверстия и система вала

Поле допусков системного вала Посадочные отверстия; Gap; 2-переходные; 3-интерференционные; поле допуска отверстия системы вала для посадки. 4-шаговый; 5-переходный; 6 * -с Плотная посадка Нижнее предельное отклонение 1 равно 0 (основное отклонение Н), а знак + плюс верхнее предельное отклонение З численно равно Допуск основного отверстия (см. Таблицу 7). Поле допуска вала с зазором по зазору находится ниже нулевой линии (ниже поля допуска) Основное отверстие), а плотная посадка — превышает допустимое значение основного отверстия (рис. 13, б). Для переходных посадок поле допуска вала Частично или полностью перекрывает допуск основного зала.

Система валов Посадка-Посадка с разными зазорами и натяжением за счет объединения отверстий разного размера (см. Таблицу 13-16) Один главный вал (рис. 13, в). Поля его допусков (конкретное качество и диапазон размеров) постоянны во всем посадочном комплекте. Поскольку поле допуска основного вала всегда относительно нулевой линии, его верхнее отклонение ez равно 0, а его нижнее отклонение e1 co Символ минус численно равен допуску основного вала (см. Таблицу 12).

Поле допуска отверстия в стыке с зазором находится над полем Допуск основного вала и посадка с натягом меньше, чем допуск главного вала (Рисунок 13, d). Системы отверстий характеризуются более простыми технологиями изготовления по сравнению с системами стволов, Основное использование. Система валов соединяет подшипник качения с проходным отверстием или корпусом изделия и поршневым пальцем. Поршни и шатуны (см. Главу 1, рисунок 6) и т. Д. В некоторых случаях комбинированные посадки используются для получения соединений с очень большими зазорами — Допуски на отверстия в системе вала и поля допусков в системе отверстия.

Такая посадка есть посадка P8 , 7. Рекомендованная посадочная номенклатура для 4 12 квалификаций приведена в таблице. 17. Номинальный размер менее 1 ст. И 3150 мм, а Комбинация отверстия одинакового размера и поля допусков вала образует плоскость с 9 по 12 с номинальным размером от 1 до 3150 мм. Точность, например, H6 p6. H7 e7; E8 118; H9 e9 и B11 L1. По техническим причинам для классов 6 и 7 с номинальным размером 1-3150 мм рекомендуется выбирать поле допусков отверстий, более грубое, чем поле. Допуск вала, например, H7 k6; E8 H7.

В дополнение к посадкам, указанным в таблице. 17, другие посадки, сформированные с поля, если это технически обосновано, также разрешено использовать ESDP терпимость. Посадка должна быть связана с системой отверстий или системой валов, и если допуски для отверстий и валов не равны, увеличьте допуск Отверстия обязательны. Допуски на отверстия и вал могут отличаться для двух или менее квалификаций. Выбор и обозначение допусков и посадок выполняются на основе требуемого расчета зазора или помех и с учетом опыта таких операций.

Соединение. В системе OST поля допусков ствола и отверстия традиционно указывались буквами в соответствии с семантическим названием посадки с использованием цифрового индекса класса. Точность. Например, Ш4 означает широкополосный посадочный вал или отверстие четвертого класса прохода. G-вал или глухое отверстие (переходный процесс) Первый класс точности посадки; X8 — посадочный вал посадки или скважина третьего класса точности. Во втором классе точности, Как правило, индекс класса точности (номер 2) опущен.

Основное отверстие во втором классе точности обозначено буквой A, и тот же главный вал Класс точности-B. Поля вала и отверстия одинакового соответствия этого класса точности указаны одинаково. Таким образом, Было показано, что спецификация поля допусков указывает на вал или отверстие, например, вал 0 45C или отверстие 0 45C (2-я скользящая посадка Класс точности). Следующие поля допуска были предусмотрены для формирования посадки в системе OST.

Для посадок с пробелами: слайд C ^, C, C ^ a, C3, C3, C4, C8. Низкая скорость L, L4; движение D4 и D; широкий ход Sh, Sh3, Sh4; шасси xx, x, X2a, X3, X4 и X6, тепловая ходовая часть TX; Для посадки с натягом: нажмите третий Prozi. Нажмите второй Pr2 Pr22a, Pr23. Нажмите Pr, первый Pr1x, Pr .E, Pr13. Light Press Pl; для переходной посадки: с нарушениями слуха Gh, G и G2Ya. Tight Th, T и Tga, десятки Нх, Н и Я-b, высокая плотность 11x, P и P2a.

| Взаимозаменяемость | Рекомендации по применению посадок ЕСДП |

| Квалитеты | Неуказанные предельные отклонения размеров |

Примеры промышленных областей, использующих систему отверстия

- Автомобильная промышленность: отверстия используются для сборки и крепления различных элементов автомобиля, например, для соединения кузова с подвеской или крепления деталей двигателя.

- Аэрокосмическая промышленность: в этой отрасли отверстия используются для соединения крыльев, строительства фюзеляжа и монтажа других компонентов воздушных судов.

- Электронная промышленность: при производстве электронных устройств отверстия создаются для установки компонентов и проводов, а также для организации электрических соединений.

- Машиностроительная промышленность: отверстия применяются для сборки и крепления механических систем, например, для соединения шестерен, валов и подшипников.

- Мебельная промышленность: система отверстия используется для сборки мебельных изделий, включая стулья, столы и шкафы.

Это лишь некоторые примеры применения системы отверстия в промышленности. В действительности, она используется практически во всех сферах, где требуется надежное и прочное соединение различных элементов. Благодаря своей универсальности и эффективности, система отверстия получила широкое распространение и продолжает активно использоваться в промышленности по всему миру.

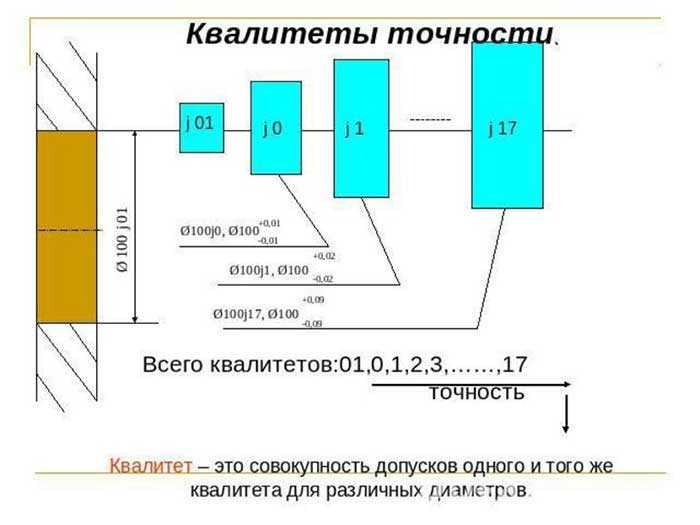

Квалитеты точности

Степень точности на каждый номинальный размер можно определить по квалитетам. Если перечислить количество, то их насчитывается 19. Все они сведены в таблицу. С возрастанием номинальных размеров идет расширение поля допуска. Связано это с тем, что изготовить деталь большого размера с жестким допуском сложнее, чем маленькую. Квалитеты обозначаются латинскими буквами:

- В системе отверстия используется дробное обозначение. В числителе ставится буква Н. Она означает основное отверстие. Рядом располагается номер квалитета. В знаменателе пишутся прописные латинские буквы с номером квалитета. Они означают отклонение вала. Например, H7/f6.

- В системе вала. В знаменателе стоит буква h с номером квалитета. Она означает, что вал является основным. В числителе ставятся заглавные латинские буквы с номером квалитета. Они обозначают отклонение отверстия. Например, R7/h6.

Такая унификация значительно облегчает работу конструкторов в процессе проектирования ими сложных изделий.

При обозначении посадок на чертежах одних буквенных обозначений недостаточно. Рабочий, изготавливающий деталь, должен видеть величину допусков, поэтому рядом с буквами ставятся цифры верхних и нижних отклонений. Все данные берутся из справочника.

Особенности системы вала

1. Функциональность и надежность:

Система вала является важной составной частью многих механизмов и машин. Она предназначена для передачи крутящего момента и обеспечивает стабильную работу системы

Благодаря своей конструкции и материалам, вал обладает высокой прочностью и долговечностью.

Преимущество: Система вала может обеспечивать надежность и стабильность работы механизма на протяжении длительного времени.

2. Разнообразие размеров и форм:

Системы валов могут иметь различные размеры и формы, что позволяет им быть применяемыми в различных машинах и механизмах. Валы могут быть короткими или длинными, прямыми или изогнутыми, одиночными или состоящими из нескольких секций. Это позволяет настраивать систему под конкретные требования и условия эксплуатации.

Преимущество: Разнообразие размеров и форм системы вала позволяет ее гибкое применение в различных отраслях промышленности.

3. Снижение нагрузки на подшипники:

Система вала способствует снижению нагрузки на подшипники благодаря распределению сил по всей длине вала. Вал является жестким элементом, который передает нагрузку от одного конца к другому, минимизируя изгибные напряжения и увеличивая срок службы подшипников.

Преимущество: Снижение нагрузки на подшипники позволяет предотвращать их износ и повреждения, увеличивая долговечность системы.

4. Возможность соединения с другими элементами:

Система вала может быть легко соединена с другими элементами механизма, такими как шестерни, шкивы, звездочки и др. Это позволяет передавать крутящий момент и перемещать силы между различными элементами системы. Соединение осуществляется с помощью специальных муфт, втулок или шлицев, что обеспечивает надежность и простоту монтажа.

Преимущество: Возможность соединения с другими элементами позволяет передавать крутящий момент и перемещать силы по всей системе, обеспечивая эффективность работы механизма.

Особенности применения системы вал-отверстие в промышленности

Во-первых, система вал-отверстие обеспечивает точное и надежное соединение между двумя или более элементами машин и оборудования. Это позволяет передавать механическую силу и вращение с высокой точностью и эффективностью. Благодаря этому, система вал-отверстие находит широкое применение в промышленности, где требуется передача крутящего момента и силы между различными частями машин и механизмов.

Во-вторых, система вал-отверстие позволяет достичь высокой степени герметичности и предотвращает проникновение внешних веществ, таких как жидкости и газы, внутрь оборудования

Это особенно важно для работы в условиях, где требуется сохранить определенное давление или изоляцию от окружающей среды. Система вал-отверстие обеспечивает надежность и герметичность такого соединения, защищая оборудование и предотвращая возможные аварии

В-третьих, система вал-отверстие позволяет упростить процессы сборки, демонтажа и обслуживания оборудования. Благодаря точному и надежному соединению, замена или ремонт поврежденных элементов становится гораздо проще и быстрее. Это экономит время и ресурсы предприятия, увеличивая производительность и снижая затраты на обслуживание.

- Система вал-отверстие обладает высокой надежностью и долговечностью

- Она позволяет передавать механическую силу и вращение с высокой точностью

- Сочетание с герметичностью делает систему вал-отверстие идеальным выбором для работы в условиях повышенного давления или затрудненного доступа

- Простота сборки, демонтажа и обслуживания оборудования

- Система вал-отверстие широко используется в различных индустриальных секторах, включая машиностроение, авиацию, электронику и другие

Данные особенности придают системе вал-отверстие важное значение и широкое применение в промышленности. Ее преимущества, такие как точность, герметичность и удобство в обслуживании, позволяют создавать эффективные и надежные механизмы и машины, соответствующие современным требованиям промышленности

Что означают размеры в скобках на чертеже?

На рабочем чертеже изделия указывают размеры, предельные отклонения, шероховатость поверхностей и другие данные, которым оно должно соответствовать перед сборкой (рис. . Такие размеры заключают в круглые скобки, а в технических требованиях делают запись типа: «Размеры в скобках — после сборки» (рис. 1б).

При соединении вала с отверстием достигнуть получения разного характера этого соединения, т. е. достигнуть получения разных посадок, можно двумя способами:

1) предельный размер отверстия оставлять постоянным, а размер вала менять в зависимости от того, какого характера желают получить соединение— по какой посадке (фиг. 27);

2) предельный размер вала оставлять постоянным, а размер отверстия менять в зависимости от выбранной посадки (фиг. 28).

Соединение по первому способу называется системой отверстия, по второму — системой вала.

«Система вала характеризуется тем, что в ней для всех посадок одной и той же степени точности (одного класса), отнесённых к одному и тому же номинальному диаметру, предельные размеры вала остаются постоянными.

Фиг. 27. Система отверстия.

Фиг. 28. Система вала.

Таким образом в системе отверстия предельный размер отверстия остаётся один и тот же для всех посадок данного класса, а предельный размер, вала принимается разным, в зависимости от посадки. Следовательно, в системе отверстия калибр для измерения отверстия данного размера остаётся один и тот же для всех посадок данного класса, а калибры для валов будут разные для разных посадок.

В системе вала, наоборот, предельный размер вала остаётся постоянным для всех посадок данного класса, а предельный размер отверстия принимается разным, в зависимости от посадки. В системе вала калибр для измерения вала данного размера остаётся один и тот же для всех посадок данного класса, а калибры для отверстий будут разные для различных посадок.

В системе отверстия основной деталью является отверстие; в системе вала основная деталь— вал.

В системе отверстия номинальный размер является наименьшим предельным размером отверстия, а в системе вала номинальный размер является наибольшим предельным размером вала. В системе отверстия допуск отверстия всегда направлен в сторону увеличения отверстия (в тело); в системе вала допуск вала направлен всегда в сторону уменьшения вала (в тело).

В промышленности применяются обе системы, но большее распространение имеет система отверстия; системой вала пользуются обычно наряду с системой отверстия — для некоторых соединений в изделии, где она иногда является более удобной; например; когда на одном гладком валике сидят две или три детали с разными посадками.

Система вала применяется в производстве трансмиссий, в сельскохозяйственном машиностроении и других отраслях машиностроения, где встречается много гладких валов, несущих на себе детали, имеющие разную посадку.

Системе отверстия отдают предпочтение по той причине, что при пользовании ею получается значительное сокращение количества режущего и мерительного инструмента для отверстия и упрощение и удешевление производственного процесса.

Экономия инструмента для изготовления и измерения отверстия особенно важна потому, что необходимый при этом инструмент (развёртки, калибры, пробки и др.) сравнительно дорог.

Преимущества в производственном процессе заключаются в следующем: большая точность при обработке валов на круглошлифовальных станках достигается без затруднений; изготовление валов с большим разнообразием размеров при том же самом номинальном диаметре не удорожает производства; в то же время для изготовления отверстий разных диаметров (из-за разных допусков) при том же номинальном диаметре приходится производить в процессе работы смену развёрток (которых к тому же необходимо иметь значительный набор для разных размеров), что, разумеется, усложняет и удорожает работу.

Вот эти обстоятельства и заставляют отдавать предпочтение системе отверстия.

-

Основные закономерности размещения полезных ископаемых в земной коре кратко

-

Этапы реформации в англии кратко

-

К возрастным особенностям развития организма среднего школьного возраста 10 12 лет относятся

-

Дайте определение понятия жизнь кратко

- Родители в доу являются участниками образовательных отношений

Контроль и испытания отверстий

Для обеспечения качества и надежности отверстий в единой системе допусков и посадок проводятся специальные контрольные и испытательные процедуры. Эти процедуры помогают выявить возможные дефекты и несоответствия в отверстиях перед их использованием.

Вот основные контрольные и испытательные методы, применяемые при проверке отверстий:

- Визуальное испытание: визуальное осмотр отверстия с помощью осветителя, лупы или микроскопа. Позволяет выявить видимые дефекты, такие как трещины, сколы или другие повреждения.

- Геометрическое контролирование: измерение геометрических параметров отверстия с помощью инструментов, таких как шаблонные чашки, щупы, микрометры, компараторы и координатно-измерительные машины (КИМ). Позволяет проверить соответствие отверстия заданным размерам и форме.

- Испытание герметичности: проверка отверстия на герметичность с помощью вакуумной камеры или специальных герметичных контейнеров. Позволяет определить наличие проникающих веществ или воздуха через отверстие.

- Испытание на прочность: испытание отверстия на выносливость и стойкость к нагрузкам или динамическим воздействиям. Методы испытания могут включать ударные нагрузки, циклические нагрузки, испытания на износ и т.д.

- Испытание на стойкость к коррозии: тестирование отверстия на сопротивление коррозии, так как коррозия может негативно повлиять на его функциональность и срок службы. Испытания могут включать погружение в агрессивные среды, циклическое нагружение во влажной среде и другие методы проверки.

Проведение контроля и испытаний отверстий является важным этапом в производстве и использовании изделий. Он позволяет обеспечить соответствие отверстий требованиям качества, безопасности и надежности, а также предотвратить возможные проблемы в эксплуатации.

ТОКАРНОЕ ДЕЛО

Преимущество системы отверстия в сравнении с системой вала

Каждой из этих систем свойственны достоинства и недостатки, определяющие области их применения.

Существенным преимуществом системы отверстия в сравнении с системой вала является то, что обработка валов одного номинального размера, но с разными предельными диаметрами может быть выполнена одним режущим инструментом (резцом или шлифовальным кругом), в то время как в тех же условиях для обработки точных отверстий требуется столько режущих инструментов, сколько имеется отверстий.

Таким образом, для обработки отверстий и валов при наличии 12 посадок в системе отверстия для каждого номинального диаметра необходимо иметь, например, одну развертку и резец или шлифовальный круг, а для обработки тех же деталей, в системе вала требуется резец или шлифовальный круг и 12 разверток

Система отверстия имеет и другие преимущества по сравнению с системой вала, но тем не менее последняя все же применяется в ряде областей машиностроения, хотя значительно реже, чем система отверстия.

Например, система вала применяется при изготовлении некоторых текстильных машин. Одной из основных деталей текстильных машин является обычно длинный гладкий вал одного номинального размера по всей длине, на который насаживаются с разными посадками различные шкивы, муфты, шестерни и т. д. При применении системы отверстия эти валы должны быть ступенчатыми, что усложняет их изготовление.

Классы точности в нашем машиностроении применяются следующие классы точности: 1, 2-й, 2а, 3-й, 3а, 4, 5, 7, 8, 9-й; 6-й класс отсутствует.

-

1-й класс является самым точным. Он применяется сравнительно редко, так как обработка деталей по этому классу стоит очень дорого. Им пользуются иногда в точном машиностроении, когда требуются полная взаимозаменяемость деталей и очень строгая определенность посадок, например при изготовлении деталей шарикоподшипников.

-

2-й класс имеет значительно большее распространение и применяется главным образом в точном машиностроении и приборостроении, в станкостроении и моторостроении, частично при изготовлении текстильных машин и т. п. Этот класс является в нашем машиностроении основным.

-

3-й класс точности применяется в тех случаях, когда требования, предъявляемые к определенности посадок, не так велики, как во 2-м классе, но должен быть сохранен требуемый характер каждой посадки.

-

4-й класс точности применяется для деталей, между которыми допустимы сравнительно большие зазоры или натяги и которые обрабатываются с большими допусками.

-

5-й класс точности предназначается для посадок, к которым не предъявляются высокие требования определенности характера сопряжений. Кроме того, этот класс предусматривается для свободных размеров, т. е. относящихся к несопрягаемым поверхностям деталей машин.

- 7, 8 и 9-й классы применяются главным образом для свободных размеров, а также для заготовок, изготовляемых горячей штамповкой, литьем и т. п.

В отдельных случаях нашей промышленностью (главным образом автотракторной) применяется класс 2а — промежуточный между 2 и 3-м классами, а также 3а — промежуточный между 3 и 4-м. Они введены в систему допусков позднее и поэтому имеют такие обозначения.

Эти обозначения приписываются справа, несколько ниже сокращенного обозначения основной детали системы.

Таким образом, А5 обозначает основное отверстие 5-го класса, В7 — основной вал 7-го класса, С3 — скользящую посадку 3-го класса, Г1 — глухую посадку 1-го класса и т. д.

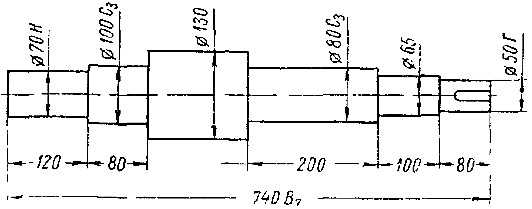

Рис. 81. Чертеж вала с указанными на нем посадками

2-й класс точности как основной обозначается только знаком посадки, а цифра, указывающая класс точности, не добавляется. Таким образом, буквы А и В обозначают основное отверстие и основной вал 2-го класса, буква Ш обозначает широкоходовую посадку 2-го класса, буква С — скользящую посадку этого же класса и т. д.

Сокращенные обозначения посадок и классов точности на чертежах проставляются сразу же за цифрой, указывающей размер, к которому относится данное обозначение.

м

м

10-3

10-3 10-3

10-3