Раздел часто задаваемых вопросов

Увеличивает ли увеличение степени сжатия мощность?

Увеличение степени сжатия повышает тепловую эффективность двигателя. При более высоком CR двигатель имеет возможность получить максимум энергии из данной массы воздушно-топливной смеси. При увеличении степени сжатия двигатель вырабатывает больше мощности.

Какова степень сжатия дизельного двигателя?

В бензиновом двигателе для воспламенения воздушно-топливной смеси используется свеча зажигания, а в дизельном двигателе свечи зажигания нет. Поэтому бензиновый двигатель имеет более низкую степень сжатия, чем дизельный.

Степень сжатия бензинового двигателя составляет от 8:1 до 12:1, в то время как степень сжатия дизельного двигателя составляет от 18:1 до 23:1.

Материал изготовления блока цилиндров и гильз цилиндров

В зависимости от рабочего объёма и других технических и эксплуатационных характеристик, назначения, существует несколько вариантов компоновки (расположения цилиндров двигателя), а также несколько материалов для изготовления блока и цилиндра.

Так как в цилиндре возникают условия переменных давлений в надпоршневой полости, внутренняя поверхность стенок цилиндров соприкасается с пламенем и горячими газами (температура которых составляет от 1500—2500 °С), такая деталь должна изготавливаться из высокопрочных материалов с большой механической прочностью. Скорость скольжения поршневых колец по стенкам цилиндров достаточно большая от 12 до 15 м/сек, поэтому внутренние стенки цилиндра должны иметь повышенную жесткость. В этом случае увеличится срок службы цилиндра (гильзы цилиндра) и деталь будет более устойчива к разным видам износа (абразивным, коррозийным и эрозийным). Если поверхность блока цилиндров износилась выше допустимых пределов (что определется методом дефектации блока цилиндров), необходимо провести ремонт блока цилиндров.

Если нет ограничений по массе двигателя, например тракторный двигатель, то блок цилиндров изготавливается из перлитного чугуна.

На транспортных двигателях, где есть ограничения по массе, применяю более легкие алюминиевые и магниевые сплавы для изготовления блока цилиндров.

Преимущества блоков цилиндров из серого чугуна:

- низкая стоимость;

- высокая технологичность литья;

- стабильность свойств материала;

- возможность ремонта трещин блока (запайкой, заваркой, эпоксидным клеем);

- высокая твёрдость и жёсткость поверхностей, устойчивость к перегреву;

Недостатки чугунов

Главный недостаток чугуна большая масса (плотность выше в 2,7 раза), и меньшая теплопроводность.

Алюминиевые сплавы более дорогие, но алюминиевые блок цилиндров имеют гораздо меньшую массу. Алюминиевые сплавы имеют ряд особенностей, которые следует учитывать при изготовлении и эксплуатации блоков цилиндров.

Виды ГРМ

Существуют следующие виды газораспределительных механизмов: нижнеклапанный ГРМ и верхнеклапанный ГРМ. Сегодня, на современных автомобилях, используются только верхнеклапанные ГРМ, когда клапаны располагаются в головке цилиндров.

Клапан удерживается в закрытом состоянии с помощью клапанной пружины, а открывается при нажатии на стержень клапана. Клапанные пружины должны иметь определенную жесткость (оптимальную, чтобы не увеличивать ударную нагрузку на седло клапана) для гарантированного закрытия клапана во время работы.

Чтобы снизить потери на трение в ГРМ применяют ролики, которые установлены на рычагах и толкателях привода клапанов. Применение роликов в клапанном механизме заменяет трение скольжения, на трение качение, что значительно уменьшает потери на привод клапанов.

При открытии впускного клапана проходит топливно-воздушная смесь (или воздух) наполняя цилиндр двигателя. Чем больше площадь проходного сечения, тем полнее заполнится цилиндр, что приводит к повышению выходных показателей цилиндра при рабочем ходе. Для улучшения очистки цилиндров от продуктов сгорания увеличивают диаметр тарелки выпускного клапана. Правда, размеры тарелок клапанов ограничены размером камеры сгорания, выполненной в головке цилиндров. Многое также зависит от регулировки клапанов.

Применение четырех клапанов на цилиндр началось еще в 1912 г. на двигателе автомобиля PeugeotGranPrix. Широкое использование такой схемы в серийном производстве легковых автомобилях началось только в конце 1970-х гг. Сегодня ГРМ с четырьмя клапанами на цилиндр стали практически стандартными для двигателей европейских и японских легковых автомобилей.

Mercedes выпускает двигатели, которые имеют по три клапана на цилиндр, два впускных и один выпускной, с двумя свечами зажигания (по одной с каждой стороны от выпускного клапана).

Возвратно-поступательный квантовый тепловой двигатель

Квантовые тепловые двигатели представляют собой устройства, вырабатывающие энергию из тепла, которое течет из горячего резервуара в холодный. Механизм работы двигателя можно описать законами квантовая механика. Квантовые холодильники — это устройства, которые потребляют электроэнергию с целью перекачки тепла из холодного резервуара в горячий.

В возвратно-поступательном квантовом тепловом двигателе рабочим телом является квантовая система, такая как спиновые системы или гармонический осциллятор. Цикл Карно и Цикл Отто являются наиболее изученными.Квантовые версии подчиняются законам термодинамика. Кроме того, эти модели могут оправдать предположениянеобратимая термодинамика Теоретическое исследование показало, что возможно и практично построить поршневой двигатель, состоящий из одного колеблющегося атома. Это область для будущих исследований и может найти применение в нанотехнологии.

Характеристики двигателя М52В28

| Характеристики | Показатели |

|---|---|

| Индекс двигателя | М52 |

| Период выпуска | 1995-2001 гг. |

| Блок цилиндров | Алюминиевый |

| Тип системы питания | инжекторный |

| Расположения цилиндров | рядное |

| Количество цилиндров | 6 |

| Клапанов на цилиндр | 4 |

| Длинна хода поршня, мм | 84 |

| Диаметр циллиндров, мм | 84 |

| Степень сжатия | 10.2 |

| Объем мотора, куб.см | 2793 |

| Мощностные характеристики, л.с./об.мин | 193/5300 |

| 193/5500 (TU) | |

| Момент кручения , Нм/об.мин | 280/3950 |

| 280/3500 (TU) | |

| Тип топлива | Бензиновый (АИ-95) |

| Экологический класс | Евро 2-3 |

| Масса двигателя, кг | ~170 |

| ~180 (TU) | |

| Расход топливной жидкости, л/100 км (для E36 328i) | |

| — городской цикл | 11.6 |

| — загородный цикл | 7.0 |

| — смешанный цикл | 8.5 |

| Потребление моторного масла, гр./1000 км | до 1000 |

| Используемое масло | 0W-30 |

| 0W-40 | |

| 5W-30 | |

| 5W-40 | |

| Сколько масла в двигателе, л | 6.5 |

| Регламентированный пробег замены масла, тыс. км | 7-10 |

| Рабочий температурный режим, град. | ~95 |

Тахометр (датчик моточасов) водонепроницаемый для 2х/4х тактных двигателей, квадратный мини (на все)

- Купить в 1 клик С Вами свяжется менеджер и уточнит детали заказа

- В корзину Самостоятельное оформление заказа

- Купить в кредит

Для покупки товара в кредит при оформлении заказа выберите в способе оплаты вариант «В кредит».С Вами свяжется менеджер для уточнения информации

Телефон : 8 (922) 250-12-00

Режим работы: Пн-Вс с 10-00 до 19-00(МСК+2)

- Техника и аксессуары

- Садовая техника

- Лодки, моторы

- Велосипеды, самокаты

- Мотоэкипировка

- Шины и диски

- Запчасти

- Масла, смазки

- Ремонт

- Доставка и оплата

- Действующие акции

- Отзывы об X-MOTORS

- Письмо директору

- Магазины

- ВидеоОбзоры X-MOTORS

- Карьера в «X-MOTORS»

Copyright 2013-2021. Все права защищены Копирование материалов запрещено. Политика конфиденциальности Мобильная версия сайта

Внешний вид товара, его комплектация и характеристики могут изменяться производителем без предварительных уведомлений. Описание носит справочно-ознакомительный характер и не может служить основанием для претензий. Вся представленная на сайте информация, касающаяся технических характеристик, наличия на складе, стоимости товаров, носит информационный характер и ни при каких условиях не является публичной офертой, определяемой положениямиСтатьи 437(2) Гражданского кодекса РФ.

Другие современные типы без внутреннего сгорания

Поршневые двигатели, приводимые в действие сжатым воздухом, паром или другими горячими газами, все еще используются в некоторых приложениях, например, для привода многих современных торпед или в качестве экологически чистой движущей силы. Большинство приложений с паровым приводом используют паровые турбины, которые более эффективны, чем поршневые двигатели.

В автомобилях FlowAIR французской разработки используется сжатый воздух, хранящийся в цилиндре, для приведения в действие поршневого двигателя городского автомобиля, не загрязняющего окружающую среду.

Торпеды могут использовать рабочий газ, производимый высокий уровень перекиси или же Отто Топливо II, которые создают давление без горения. 230 кг (510 фунтов) Марк 46 торпеда, например, может проехать 11 км (6,8 мили) под водой со скоростью 74 км / ч (46 миль / ч) на топливе Otto без окислитель.

Виды степени сжатия

Степень сжатия рассчитывается следующими двумя различными методами:

- Статическая степень сжатия

- Динамическая степень сжатия

1) Статическая степень сжатия

Статическая степень сжатия измеряется по объему камеры сгорания при верхнем ходе поршня и по относительному объему камеры сгорания и цилиндра при нижнем ходе поршня.

2) Динамическая степень сжатия

Динамическую степень сжатия очень трудно рассчитать, потому что она включает в себя также газ, поступающий в цилиндр и выходящий из него во время процесса сжатия.

Поясню на примере: представьте себе двигатель общим объемом 2000 куб. см. В этих 2000 куб. см 1900 куб. см — это рабочий объем (расстояние, пройденное поршнем при движении от BDC до TDC), а объем зазора составляет 100 куб. см (оставшийся объем в цилиндре, когда поршень достигает TDC). Таким образом, CR этого двигателя составляет 2000:100 или 20:1.

Производительность двигателя увеличивается при увеличении степени сжатия. Как вы знаете, в дизельном двигателе нет свечи зажигания, а процесс воспламенения происходит благодаря высокой степени сжатия топливовоздушной смеси. Поэтому степень сжатия дизельного двигателя (от 18:1 до 23:1) выше, чем степень сжатия бензинового двигателя (от 10:1 до 14:1).

Примеры задач

- КПД теплового двигателя составляет $30 \%$. Рассчитайте полезную работу, совершенную двигателем, если он получил от нагревателя $600 \space кДж$ энергии.

Дано:$\eta = 30 \%$$Q_1 = 600 \space кДж$

СИ:$6 \cdot 10^5 \space Дж$

$A_п — ?$

Посмотреть решение и ответ

Скрыть

Решение:

Запишем формулу для расчета КПД теплового двигателя:$\eta = \frac{A_п}{Q_1}$.

Выразим отсюда полезную работу $A_п$:$A_п = \eta \cdot Q_1$.

Чтобы использовать эту формулу необходимо значение КПД, выраженное в процентах перевести в дробь:$\eta = 30 \% = 0.3$

Рассчитаем $A_п$:$A_п = 0.3 \cdot 6 \cdot 10^5 \space Дж = 1.8 \cdot 10^5 \space Дж$.

Ответ: $A_п = 1.8 \cdot 10^5 \space Дж$.

- За цикл работы тепловая машина получает от нагревателя количество теплоты, равное $155 \space Дж$, и отдает холодильнику количество теплоты равное $85 \space Дж$. Вычислите КПД тепловой машины.

Дано:$Q_1 = 155 \space Дж$$Q_2 = 85 \space Дж$

$\eta — ?$

Посмотреть решение и ответ

Скрыть

Решение:

Используем формулу для расчета КПД:$\eta = \frac{Q_1 — Q_2}{Q_1} \cdot 100 \%$.

$\eta = \frac{155 \space Дж — 85 \space Дж}{155 \space Дж} \cdot 100 \% = \frac{70 \space Дж}{155 \space Дж} \cdot 100 \% \approx 45 \%$.

Ответ: $\eta = 45 \%$.

- На рисунке 2 изображен один из четырех тактов двигателя внутреннего сгорания. Опишите, что происходит в его процессе. При этом была совершена работа, равная $2.3 \cdot 10^4 \space кДж$, и израсходован бензин массой $2 \space кг$. Вычислите КПД этого двигателя. Удельная теплота сгорания бензина равна $4.6 \cdot 10^7 \frac{Дж}{кг}$.

Рисунок 2. Такт двигателя внутреннего сгорания

Дано:$A_п = 2.3 \cdot 10^4 \space кДж$$m = 2 \space кг$$q = 4.6 \cdot 10^7 \frac{Дж}{кг}$

СИ:$2.3 \cdot 10^7 \space Дж$

$\eta -?$

Посмотреть решение и ответ

Скрыть

Решение:

На рисунке 2 оба клапана закрыты, а свеча подожгла горючую смесь. Поршень движется вниз и вращает коленчатый вал. Это третий такт — рабочий ход. Именно в ходе этого такта рабочее тело двигателя совершает полезную работу $A_п$.

Запишем формулу для расчета КПД этого двигателя:$\eta = \frac{A_п}{Q_1}$,где $Q_1$ — это количество теплоты, получаемое двигателем от нагревателя.

В нашем случае нагревателем является бензин. Мы знаем его массу и удельную теплоту сгорания, поэтому можем рассчитать количество теплоты, выделенное при его сгорании по формуле:$Q = Q_1 = qm$.$Q_1 = 2 \space кг \cdot 4.6 \cdot 10^7 \frac{Дж}{кг} = 9.2 \cdot 10^7 \space Дж$.

Подставим в формулу и рассчитаем КПД:$\eta = \frac{2.3 \cdot 10^7 \space Дж}{9.2 \cdot 10^7 \space Дж} = 0.25$.

Или в процентах: $\eta = 25 \%$.

Ответ: $\eta = 25 \%$.

Компоновка поршневых двигателей

Значительное разнообразие компоновок поршневых двигателей связано с их размещением в автомобиле и необходимостью уместить определенное количество цилиндров в ограниченном объеме моторного отсека.

Рядный двигательV-образный двигатель

Рядный двигатель (рис. 1, а) — компоновка, при которой все цилиндры находятся в одной плоскости. Применяется для небольшого количества цилиндров (2, 3, 4, 5 и 6). Рядный шестицилиндровый двигатель легче всего поддается уравновешиванию (снижению вибраций), но обладает значительной длиной.

V-образный двигатель (рис. 1, б) — цилиндры у него расположены в двух плоскостях, как бы образуя латинскую букву V. Угол между этими плоскостями называют углом развала. Наиболее часто такое размещение цилиндров применяется для шести- и восьмицилиндровых двигателей и обозначается V6 и V8 соответственно. Такая компоновка позволяет уменьшить длину двигателя, но увеличивает его ширину.

Оппозитный двигательVR-двигатель

Оппозитный двигатель (рис. 1, в) имеет угол развала 180°, благодаря этому у него высота агрегата наименьшая среди всех компоновок.

VR-двигатель (рис. 1, г) обладает небольшим углом развала (порядка 15°), что позволяет уменьшить как продольный, так и поперечный размеры агрегата.

W-двигательW-двигатель

W-двигатель имеет два варианта компоновки — три ряда цилиндров с большим углом развала (рис. 1, д) или как бы две VR-компоновки (рис. 1, е).Обеспечивает хорошую компактность даже при большом количестве цилиндров. В настоящее время серийно выпускают W8 и W12.

От чего зависит КПД дизельного двигателя

Если сравнивать эффективность бензинового и дизельного моторов, выяснится, что второй обладает лучшими показателями:

- замечено, что, бензиновые двигатели преобразуют только одну четвертую часть использованной энергии в механическую работу;

- в то время, как дизельные – 40% соответственно;

- при установке турбонаддува в дизеле, КПД газотурбинного двигателя возрастает до 50 и более процентов.

Конструкция и принцип работы дизелей способствуют наибольшей эффективности в сравнении с карбюраторными двигателями. Причины лучшего КПД дизельного двигателя:

- Более высокий показатель степени сжатия.

- Воспламенение топлива происходит по другому принципу.

- Корпусные детали нагреваются меньше.

- Благодаря меньшему количеству клапанов, снижены расходы энергии на преодоление сил трения.

- В конструкции дизеля отсутствуют привычные свечи, катушки зажигания, на которые требуется дополнительная энергия от электрогенератора.

- Коленчатый вал дизеля раскручивается с меньшими оборотами.

В сравнении с дизелями, электрические двигатели считаются более эффективными. Двигатель с самым большим КПД – это электрический. При создании более долговечных аккумуляторных батарей, которым не страшны морозы, автомобильная промышленность постепенно перейдет на выпуск электромобилей в больших количествах.

4-е место: Mitsubishi

Мотор Mitsubishi серии 4B11 открывает подгруппу двигателей, лишенных серьезных болезней. Его ставили на Outlander предыдущего поколения и Lancer Х первых лет выпуска.

Ресурс двигателя — 180 000- 200 000 км. Качество изготовления его элементов хорошее. Общая надежность мотора во многом обусловлена еще и простотой конструкции, лишенной капризных систем. Как правило, двигатели попадают к ремонтникам из-за естественного износа цилиндропоршневой группы.

Мотор имеет ремонтный размер. Доступны оригинальные запчасти по отдельности.

По стоимости восстановления двигатель Mitsubishi сопоставим с моторами Renault, Nissan, Ford, Mazda.

Основные понятия и определения

В своей деятельности человек создавал технические устройства, облегчающие труд и повышающие его физические возможности. Для приведения в действие этих устройств человек применял силу своих мускулов или преобразовывал и использовал силы природы (воду, ветер).

Так появились машины, которые состоят из привода, преобразующего различные виды энергии в энергию движения, исполнительных механизмов — рабочих органов, выполняющих полезную работу, и механических передач, которые преобразовывают и передают энергию движения от привода машины к рабочим органам для выполнения полезной работы.

Приводом называют совокупность устройств, предназначенных для приведения в движение рабочих органов. По виду источника энергии различают электрический, пневматический, гидравлический и другие приводы.

Рабочее движение машины с электрическим приводом выполняется посредством электричества; с пневматическим приводом — сжатым воздухом, а с гидравлическим приводом — жидкостью под давлением.

Энергия движения в производственной машине передается, как правило, от электродвигателя к рабочим органам через взаимодействующие различные детали, которые преобразовывают вращательное движение электродвигателя в движение рабочих органов по определенной закономерности (вращательное другой частоты, поступательное, качательное, прерывистое и др.). Некоторые из деталей являются неподвижными и обеспечивают возможность взаимодействующим подвижным деталям преобразовывать и изменять механическую энергию и направление ее передачи внутри машины в движения рабочих органов. В некоторых случаях взаимодействующие детали для удобства их рименения и в соответствии с их назначением конструктивно объединяются в cборочные единицы (узлы), представляющие собой отдельные устройства — механизмы.

Механизмы предназначены для передачи энергии с преобразованием механическими передачами скоростей и законов движения и с соответствующим изменением сил и моментов.

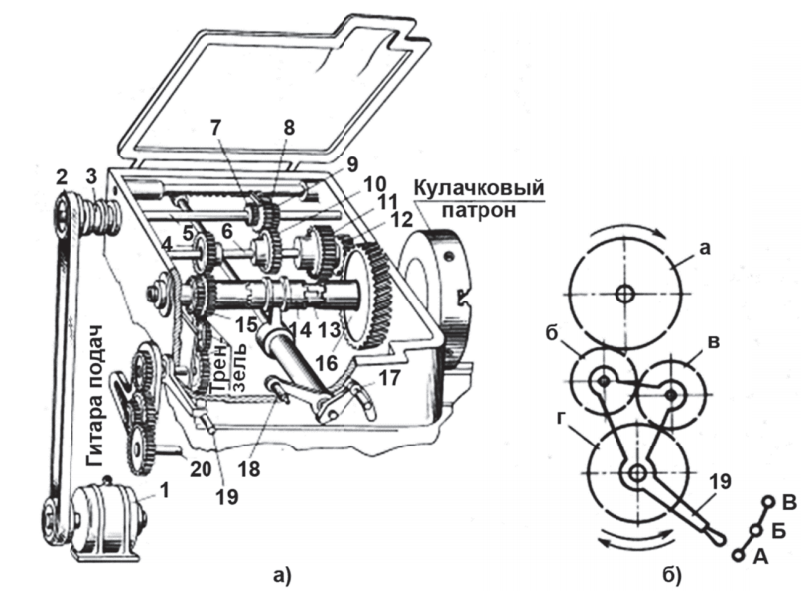

Например, в передней бабке токарного станка (рис.2.1, а) размещены шестискоростная коробка скоростей и шпиндель 13, которые приводят во вращение обрабатываемую деталь, закрепляемую в кулачковом патроне шпинделя 13. При выбранной глубине резания и подаче они обеспечивают, при участии различных механических передач, обработку детали на станке.

Вращение от электродвигателя 1 через ременную передачу 2 и муфту включения 3 передается на вал 5. Блок из трех шестерен 7, 8 и 9, расположенный на валу 5, с помощью реечной передачи связан с рукояткой 17. Этой рукояткой блок шестерен вводится в зацепление с зубчатым колесом 4 (или 10, или 11), жестко закрепленным на валу 6. Колеса 4 и 12 сопряжены соответственно с колесами 15 и 16, которые передают крутящий момент шпинделю через зубчатую муфту 14, соединенную с рукояткой 18. Если муфта передвинута вправо, то шпиндель получает вращение через зубчатое колесо 16, а если влево — через зубчатое колесо 15. Таким образом, коробка скоростей обеспечивает шесть ступеней частоты вращения шпинделя.

Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изм нение направления и скорости перемещения суппорта.

Привод этого механизма осуществл ется от коробки скоростей через трензель (рис. 1, б), который состоит из четырех зубчатых колес а, б, в, г, связанных с рукояткой 19 (рис. 1, а), переключением которой осуществляется реверс (т. е. изменение направления вращения) вала 20 (приводного вала суппорта).

Рис. 1. Механизмы: а — коробка скоростей токарного станка, б — трензель

При крайнем нижнем положении рукоятки 19 (положение А) зубчатые колеса а, б, в, г соединены последовательно и направление вращения вала 20 совпадает с направлением вращения шпинделя. При верхнем положении рукоятки 19 (положение В) соединены только зубчатые колеса а, в, г и направление вращения вала 20 изменяется на противоположное. В среднем положении рукоятки 19 (положение Б) зубчатые колеса б и в не соединяются с зубчатым колесом а и вал 20 не вращается.

С помощью гитары устанавливают (настраивают) сменные зубчатые колеса с определенным передаточным отношением, которым задают частоту вращения валу 20 для обеспечения необходимого перемещения суппорта на один оборот шпинделя.

Средний срок службы современных моторов

Начнем с того, что еще продолжает оставаться на слуху информация о сверхнадежных двигателях старых иномарок, для которых при должном обслуживании и уходе вполне реальной цифрой до капремонта была отметка в миллион километров.

С учетом ряда изменений в мировой политике, глобализации производства и постоянного ужесточения экологических норм, крупные зарубежные автопроизводители больше не стремятся разрабатывать и оснащать свои автомобили такими надежными двигателями (миллионниками и даже полумиллионниками).

Если же по какой-либо причине владелец не расстается с машиной и продолжает ее эксплуатировать, тогда источником дополнительной прибыли являются продажи запчастей. Другими словами, сокращать ресурс моторов и других узлов также выгодно в экономическом плане.

С учетом данной информации становится понятно, что для большинства современных иномарок усредненной цифрой ресурса ДВС можно считать отметку около 300-350 тыс. км. Что касается отечественного автопрома, показатель составляет около 150-200 тыс. км.

При этом важно понимать, что на ресурс двигателя огромное влияние также оказывает целый ряд индивидуальных условий. В одних случаях силовой агрегат может с легкостью пройти и 500-600 тыс., тогда как в других капремонт необходимо делать уже через 100 тыс

При этом другие владельцы предпочитают лить самую дешевую смазку, меняя масло даже позже определенного регламентом интервала. Становится понятно, что ресурс силового агрегата сильно зависит не только от качества изготовления мотора, но и от самого водителя.

Также важно понимать, что современный двигатель стал мощнее и одновременно экономичнее своих предшественников. Это значит, что силовой агрегат форсируют всеми доступными способами (турбонаддув, изменение фаз газораспределения и т.п.) при этом рабочий объем не увеличивается

Параллельно с этим снизился вес силового агрегата, более прочные материалы (например, чугун) уступили место облегченным алюминиевым сплавам, на поверхности стали наносится особые покрытия (Никасил, Алюсил и т.д).

Другими словами, с небольшого по объему агрегата сегодня снимается максимум мощности и крутящего момента. Вполне очевидно, что такой ДВС постоянно испытывает большие нагрузки, причем даже в штатных режимах. Если сравнить двигатели нового поколения со старыми моторами с большим рабочим объемом, предшественники потребляли больше топлива, однако были менее тепло и механически нагруженными, в их конструкции использовались проверенные временем прочные материалы, что и обеспечивало увеличенный ресурс.

Хотя сегодня технологии производства деталей и точность изготовления и сборки шагнули далеко вперед, общие мировые тенденции все равно подтолкнули авто производителей к выпуску так называемых «одноразовых» моторов, которые должны отработать заявленный гарантийный период (100-150 тыс. км. пробега), после чего еще пройти отрезок, который как раз и упирается в среднюю отметку около 300 тыс.

Отметим, что данное утверждение справедливо для атмосферных двигателей. Если говорить о турбированных версиях (особенно бензиновых ДВС), большая мощность при скромном рабочем объеме сокращает их ресурс как минимум на треть, то есть до 200 тысяч километров до ремонта. Что касается турбодизелей, средней отметкой для них можно считать показатель около 300-350 тыс. км.

Еще важно понимать, что дальнейший ремонт «одноразового» двигателя может быть даже не предусмотрен заводом-изготовителем (нет возможности расточить блок цилиндров, в каталогах запчастей отсутствуют ремонтные поршни, кольца и т.д). Конечно, в ряде случаев вопрос решается гильзовкой блока у квалифицированных специалистов, однако сумма восстановления агрегата получается довольно значительной

Плучается, полностью и качественно отремонтировать современный двигатель с большим пробегом может оказаться экономически нецелесообразным решением, так как стоимость ремонта может дойти до 30-40% от общей стоимости всего подержанного авто.

Механизм возвратно-поступательного движения

Передача усилия от источника к конечному устройству может проводится самым различным образом. Возвратно поступательный механизм обладает следующими особенностями:

В большинстве случаев он устанавливается при создании обрабатывающего оборудования, к примеру станка, у которого инструмент может одновременно получать вращение и перемещаться в нескольких плоскостях.

Создаваемая конструкция должна быть рассчитана на достаточно длительный эксплуатационный срок

Для этого используется износостойкий материал, который может выдержать длительное воздействие.

Уделяется внимание длительности эксплуатации. Привод может служить определенное количество циклов или времени.

Немаловажным параметром назовем компактность

Слишком большие механизмы возвратно-поступательного движения увеличивают вес конструкции, делают ее более громоздкой.

Ремонтопригодность считается важным параметром, который должен учитываться. При длительной эксплуатации приходится проводить замену износившихся элементов.

Основные эксплуатационные характеристики во многом зависят от принципа действия механизма возвратно-поступательного перемещения. Именно поэтому следует каждый рассматривать подробно.

Металлоплакирующие составы

Если износ — это отделение частиц металла от поверхности трения, то по логике для того, чтобы с износом бороться, надо изобрести что-то, что возмещало бы утраченный металл. Следующий шаг – добавить в масло какой-нибудь металл, чтобы он «прилипал» к поверхностям трения и таким образом восстанавливал их. Таким образом появился класс металлоплакирующих материалов от слова plaque – покрывать.

Не будем вдаваться в технологические подробности, однако, надо понимать, что эти подробности есть. Металл, конечно, никак не «прилипает» к поверхностям – там работают сразу несколько физико-химических механизмов и целый список разнообразных веществ взаимодействует между собой сложным образом. Помимо непосредственно металлов – таких как медь, олово, цинк, хром, молибден и не только – в состав этих присадок для продления ресурса двигателя входят поверхностно-активные вещества, чтобы удерживать металлы в масле, антиоксиданты и ингибиторы коррозии, чтобы не дать солям металлов окислять стальную поверхность, и другие штуки, которые зависят от конкретной технологии конкретной присадки.

Польза от такого подхода в том, что он работает. Действительно снижается трение, действительно восстанавливается изношенное, действительно все это вместе продлевает ресурс. Недостатки в том, что имеется много побочных эффектов. Некоторые из которых крайне сложно предусмотреть. Особенно если на протяжении истории двигателя пользоваться добавками разных сортов. Попытка покрыть медью поверхности уже покрытые хромом или молибденом или наоборот – приведет к появлению еще большего числа различных сочетаний взаимодействующих компонентов. Опять же – не вдаваясь в подробности, на основе здравого смысла, можно предположить, что шансы получить какие-либо неприятности сильно возрастают.

Если почитать статьи по этой технологии в интернете, то вам, скорее всего гордо предъявят российские научные разработки 1962 года про некий избирательный перенос меди и безызносное трение. Разработки, без сомнения, были, российские исследования и наука были на высоте, а ученые совершали прорывные открытия. В 1962 году. Если вы проявите терпение и настойчивость и погрузитесь в непосредственные технические описания всех этих процессов, то обнаружите, что условия их протекания, это совсем не условия в современном двигателе легкового автомобиля.

Супротек Актив Дизель. Присадка для нового дизельного двигателя

Присадка для дизельных двигателей с пробегом до 50 000 км. Может применяться для форсированных и турбированных двигателей.

Принцип действия – безусловно тот же. Точный механизм в конкретных условиях – заметно отличается. Автолюбители задаются вопросом: «будет ли это безызносное трение с участим меди работать именно так в современном движке?», — описания присадок ясного ответа не дают. Описание же технологий металлоплакирования в серьезных инженерных книжках как правило говорит о том, что для эффективного и безопасного их использования не лишне подбирать их исходя из особенностей конструкции конкретного агрегата и смазочных жидкостей, а также отслеживать их действие во времени и в зависимости от условий работы агрегата – нагрузки, температурные режимы, замена смазки и так далее.

Другая идея о продлении ресурса связана с использованием неметаллических покрытий. В общем речь идет о том, чтобы образовать на поверхности трение полимерную пленку, которая бы изолировала сталь и – ура! – нет больше трения металл-металл. Такие штуки есть, работают и в некоторых случаях весьма эффективны. В частности, когда речь идет о промышленном оборудовании, которое работает под присмотром профессионалов. Про автомобили, заметим только одну вещь – полимерное трение в двигателе не входило в расчеты конструкторов этого двигателя. Попытки улучшить работу такого сложного устройства некоторыми нерасчетными средствами скорее всего приведут не к увеличению ресурса, а наоборот. Наверное, поэтому такого рода препаратов на рынке совсем немного.

Источник https://www.kolesa.ru/article/dlinnohodnye-i-korotkohodnye-motory-v-chem-raznitsa-i-kakie-luchshe

Источник https://mazda626club.ru/opyt-i-sovety/kakov-resurs-dvigatelya.html

Источник

Источник

Разновидности двигателей внутреннего сгорания двухтактного и четырехтактного типа

Большинство силовых установок на современных машинах относятся к четырехтактным. Двухтактные можно встретить намного реже. В двухтактниках – рабочий цикл (все 4 фазы – впуск, сжатие, рабочий ход и выпуск) приходится на всего два хода поршня между ВМТ и НМТ (верхней и нижней мертвой точкой), на один оборот коленвала. В четырехтактниках – движение происходит на каждый этап, 4 раза (вниз-вверх, вниз-вверх), 2 оборота «колена».

Схема работы 4‐х тактного двигателя

Двухтактный цикл позволяет сделать двигатель менее оборотистым и в 1,5 раза более мощным, чем такой же по объему четырехтактный, но ценой экономичности (от 15 до 30%) и большей токсичности выхлопа из-за необходимости добавлять масло непосредственно в горючее. В четырехтактном – сгорание смеси происходит более полно, исключая потери части топливной смеси, вылетающей в выпускной тракт, однако, большой процент выдаваемого крутящего момента уходит на компенсацию тепловых и мощностных потерь от вдвое большего количества ходов поршня (и необходимости тормозить-разгонять значимую массу в ЦПГ).

В итоге «экологичность» и экономичность, все же, «победили», и бензиновые двухтактники (к тому же, требовавшие более интенсивного теплоотвода) в массовом производстве силовых установок для легковушек и грузовиков уступили место четырехтактникам. А вот в танкостроении и авиации, где с потерями масла и экономичностью считаться не принято, наоборот – двигатель 2Т типа «прижился» хорошо.

Все знают, что двух и четырехтактными бывают бензиновые моторы, а четырехтактными – дизели, но не все знают, что на самом деле двухтактный дизель тоже существует. Разработанный больше 120 лет назад, он спроектирован по схеме встречного движения двух поршней в одном цилиндре. Их верхушки в ВМТ создают одну общую камеру сгорания, воспламенение смеси – тоже «одно на двоих». Двигаясь в противоположных направлениях, поршни толкают каждый свой коленвал, тем самым компенсируя вибрации друг друга. Интересно, что подобная схема допускает создание как дизельного, так и бензинового мотора: бензиновый вариант такого «оппозита» раньше устанавливался на немецкие самолеты Юнкерс, а сегодня – усовершенствованный вариант двухтактного дизеля применяется в тепловозах серий ТЭ3 и ТЭ10, в танках (движки 5ТДФ и 6ТД), на малых судах.

2‐х тактный 4‐х цилиндровый двигатель ЯАЗ−204

Мощность двигателя

Для поршневых двигателей мощность двигателя равна объем двигателя Другими словами, объем, охватываемый всеми поршнями двигателя за одно движение. Обычно измеряется в литры (l) или кубические дюймы (c.i.d., cu in, или же дюйм³) для двигателей большего размера и кубические сантиметры (сокращенно куб. см) для двигателей меньшего размера. При прочих равных, двигатели с большей мощностью являются более мощными, и соответственно увеличивается расход топлива (хотя это не относится к каждому поршневому двигателю), хотя на мощность и расход топлива влияют многие факторы, помимо рабочего объема двигателя.

![§ 3. кинематика металлорежущих станков [1968 орнис н.м. - основы механической обработки металлов]](http://okz-rybinsk.ru/wp-content/uploads/5/3/b/53b8d313f8819438a5f5add17996d61f.jpeg)