Размеры

Толщина коренного подшипника-вкладыша составляет около 1,5-2 миллиметров. Нужно отметить, что иногда в качестве материалов для производства этой детали может применяться другой состав – вместо меди и свинцово-оловянных сплавов используют специальные сплавы на основе алюминия.

Но стандартизация материалов для изготовления этих изделий отсутствует – каждый производитель изготавливает вкладыш по своим уникальным формулам. Единственное, что объединяет изделия между собой – это стальная лента.

Практика показывает, что используются следующие размеры слоев при производстве подшипников скольжения. Так, толщина стальной основы составляет от 0,9 миллиметра и более. Основной слой имеет толщину до 0,75 миллиметра. Слой никеля – 0,001. Слой сплава олова и свинца – 0,02-0,04 миллиметра. Оловянный слой – 0,005.

Любые сплавы, использующиеся в производстве, индивидуально подбираются для каждого мотора и рассчитываются, учитывая твердость материалов, из которых изготавливается коленчатый вал. Для повышения ресурса и работоспособности новых или ремонтных моторов рекомендуется применять только те детали, которые советует использовать производитель.

Чем тоньше коренной подшипник, тем более высокими характеристиками он обладает. Более тонкие изделия гораздо лучше лежат на постели, обладают лучшим отводом тепла, зазоры в них ниже. В современных моторах производители стараются использовать более тонкие подшипники скольжения.

Вкладыш должен быть изготовлен не только из правильно подобранных компонентов. Также очень важна и форма. Дело в том, что для правильного монтажа необходимо, чтобы подшипник имел натяг на диаметре постели коленчатого вала.

Натяг делают не только по диаметру изделия, но и по его длине. Так удается достичь отличного контакта между вкладышем-подшипником и постелью. Для валов диаметром до 40 миллиметров натяг должен составлять от 0,03 до 0,05 миллиметра. Для более крупных валов (70 миллиметров) и выше натяг составляет от 0,06 до 0,08 миллиметра.

В устройстве этой детали также имеется верхняя часть – это крышки коренных подшипников. Они фиксируются болтами или же шпильками на картере двигателя.

Производится данная деталь, а именно вкладыш, методом штамповки из стальной ленты. Штамп придает детали форму. А затем выполняется обработка торцевых частей и рабочей поверхности. Данная деталь очень точная. Допуск от номинального размера до 0,02 миллиметра на длину и до 0,005 по толщине.

Источник https://spectorg.su/transmissiya/shejka-vala.html

Источник https://accbook.ru/transmissiya/shejka-vala-2.html

Источник

Источник

Как работает коленчатый вал в двигателе автомобиля

Для чего нужен коленвал? Без него невозможно движение машины. Работает деталь по принципу вращения педалей велосипеда. Только в автомобильных моторах используется больше шатунов.

Коленвал работает следующим образом. В цилиндре мотора воспламеняется воздушно-топливная смесь. Образовавшаяся энергия выталкивает поршень. При этом приводится в движение шатун, подсоединенный к кривошипу коленчатого вала. Эта деталь совершает постоянное вращательное движение вокруг оси коленвала.

В этот момент другая деталь, расположенная на противоположной части оси, движется в обратном направлении и опускает следующий поршень в цилиндр. Цикличные движения этих элементов приводит к ровному вращению коленвала.

Так возвратно-поступательное движение преобразуется во вращательное. Крутящий момент передается на шкив привода ГРМ. От вращения коленвала зависит работа всех механизмов двигателя – водяной помпы, масляного насоса, генератора и другого навесного оборудования.

В зависимости от модификации двигателя кривошипов может насчитываться от одного до 12 (по одному на цилиндр).

Подробно о принципе работы кривошипно-шатунного механизма и разновидности их модификаций смотрите в видео:

Смазка коленвала и шатунных шеек, принцип работы и особенности разных конструкций

Диаметр — цапфа — вал

|

Форма отпечатка площадки деформация между валами. |

Особое внимание обращается на принятые величины максимальных и минимальных натягов подшипников отсасывающих, валов. Обычно диаметр цапф валов для широких высокоскоростных машин колеблется в пределах 350 — 440 мм, при этом минимальный натяг должен составлять около 0 203 мм, а максимальный — 0 266 мм

Это имеет важное значение для нормальной работы отсасывающего пресса и всей машины в целом.

Это имеет важное значение для нормальной работы отсасывающего пресса и всей машины в целом.

|

Насыпные подшипники. |

При выборе стандартных подшипников качения прежде всего определяют требуемый тип в зависимости от действующих нагрузок, условий работы, точности функционирования узла. Затем по диаметру цапфы вала находят в каталоге нужный подшипник.

Если расчетное значение С, расч больше значения базовой динамической грузоподъемности С, для принятого подшипника, то переходят к более тяжелой серии или принимают другой тип подшипника ( например, вместо шарикового — роликовый) и расчет повторяют. В отдельных случаях увеличивают диаметр цапфы вала с целью перехода на следующий типоразмер подшипника.

Если расчетное значение С, больше значения динамической грузоподъемности по каталогу Сгта6л для принятого подшипника, то переходят к более тяжелой серии или принимают другой тип подшипника ( например, вместо шарикового — роликовый) и расчет повторяют. В отдельных случаях увеличивают диаметр цапфы вала с целвю перехода на следующий типоразмер подшипника.

Специальные подшипники не имеют колец и сепараторов. Такие подшипники обычно используют, когда диаметр цапфы вала меньше 1 мм. Для равномерного распределения нагрузки между шариками разность их диаметров не должна превышать 0 25 мкм. Насыпные шарикоподшипники имеют меньшие момент трения и радиальные размеры по сравнению со стандартными, но при этом более низкую нагрузочную способность и меньшую частоту вращения.

Маховик, сила тяжести которого равна Q 2 75 н и момент инерции / 0 000785 кем2, начинает выбег при числе оборотов п 200 об / мин, время выбега t 2 мин. Определить коэффициент трения в подшипниках вала маховика, если диаметр цапф вала d 10 мм, а угловая скорость маховика убывает по линейному закону.

Маховик, сила тяжести которого равна Q 2 75 н и момент инерции / 0 000785 кем2, начинает выбег при числе оборотов п 200 об / мин, время выбега t 2 мин. Определить коэффициент трения в подшипниках вала маховика, если диаметр цапф вала d 10 мм, а угловая скорость маховика убывает по линейному закону.

Маховик, сила тяжести которого равна Q — 2 75 н и момент инерции / 0 000785 кем2, начинает выбег при числе оборотов п — 200 об / мин, время выбега t — 2 мин. Определить коэффициент трения в подшипниках вала маховика, если диаметр цапф вала d 10 мм, а угловая скорость маховика убывает по линейному закону.

Выбор оптимальной длины вкладыша производят по отношению его длины к диаметру l / d, имея в виду, что диаметр вкладыша определяется диаметром цапфы вала.

|

Коэффициенты лиг рядных шариковых подшипников ДЛЯ ОДНО — ( выборка.| Расстояние между опорами с учетов угла контакта. |

Вначале готовятся исходные данные, к которым относятся: расчетная схема вала с указанием нагрузок; условия работы подшипниковых узлов — угловая скорость и диаметр цапф вала.

В турбодетандерах долговечность работы подшипников имеет большее значение, чем потеря от трения в них. В связи с этим подшипники качения в промышленных турбодетандерах обычно не применяют, так как вследствие высокого числа оборотов ротора характеристика nd ( d — диаметр цапфы вала, п — число оборотов) настолько высока, что не может быть обеспечена надежная работа подшипников качения. Кроме того, применение подшипников качения не вносит также упрощения в систему смазки, ибо вследствие высоких значений характеристики nd проточная смазка неизбежна. Шарикоподшипники применяют иногда в лабораторных турбодетандерах ( см. рис. IX-31), поскольку в этом случае простота важнее долговечности.

В турбодетандерах долговечность работы подшипников имеет большее значение, чем потеря ет трения в них. В связи с этим подшипники качения в промышленных турбодетандерах обычно не применяют, так как вследствие высокого числа оборотов ротора характеристика nd ( d — диаметр цапфы вала, и — число оборотов) настолько высока, что не может быть обеспечена надежная работа подшипников качения. Кроме того, применение подшипников качения не вносит также упрощения в систему смазки, ибо вследствие высоких значений характеристики nd проточная смазка неизбежна. Шарикоподшипники применяют иногда в лабораторных турбодетандерах ( см. рис. IX-31), поскольку в этом слу-чае простота важнее долговечности.

Материал и технология изготовления заготовок коленчатых валов[править | править код]

Материал и технология изготовления зачастую тесно увязаны между собой. В данном случае, стальные валы (с целью достижения наивысшей прочности и вязкости) получают ковкой, чугунные (материал ковке не поддаётся) — литьём.

Стальные коленчатые валы

Коленчатые валы изготовляют из углеродистых, хромомарганцевых, хромоникельмолибденовых и других сталей, а также из специальных высокопрочных чугунов. Наибольшее применение находят стали марок 45, 45Х, 45Г2, 50Г, а для тяжело нагруженных коленчатых валов дизелей — 40ХНМА, 18ХНВА и др. Преимуществом стальных валов является наивысшая прочность, возможность получения высокой твёрдости шеек азотированием, чугунные валы — дешевле[источник не указан 374 дня

Выбор стали определяется поверхностной твёрдостью шеек, которую нужно получить. Твёрдость около 60 HRC (необходимая для применения роликовых подшипников) может быть получена, как правило, только химико-термической обработкой (цементация, азотирование, цианирование). Для этих целей годятся, как правило, малоуглеродистые хромоникелевые или хромоникельмолибденовые стали (12ХН3А, 18ХНВА, 20ХНМА, причём для валов средних и крупных размеров требуется большее легирование дорогостоящим молибденом. Однако в последнее время для этого стали употреблять дешёвые стали регламентированной прокаливаемости, позволяющие получить высокую твёрдость при сохранении вязкости сердцевины. Меньшая твёрдость, достаточная для надёжной работы подшипников скольжения, может быть получена закалкой ТВЧ как среднеуглеродистых сталей, так и серого или высокпрочного чугуна (45..55 HRC)[источник не указан 374 дня

Заготовки стальных коленчатых валов средних размеров в крупносерийном и массовом производстве изготовляют ковкой в закрытых штампах на молотах или прессах, при этом процесс получения заготовки проходит несколько операций. После предварительной и окончательной ковки коленчатого вала в штампах производят обрезку облоя на обрезном прессе и горячую правку в штампе под молотом[источник не указан 374 дня

В связи с высокими требованиями механической прочности вала большое значение имеет расположение волокон материала при получении заготовки во избежание их перерезания при последующей механической обработке. Для этого применяют штампы со специальными гибочными ручьями. После штамповки перед механической обработкой, заготовки валов подвергают термической обработке — нормализация — и затем очистке от окалины травлением или обработкой на дробеметной машине[источник не указан 374 дня

Крупноразмерные коленчатые валы, такие как судовые, а также коленвалы двигателей с туннельным картером являются разборными, и соединяются на болтах. Коленвалы могут устанавливаться не только на подшипниках скольжения, но и на роликовых (шатунные и коренные), шариковых (коренные в маломощных моторах). В этих случаях и к точности изготовления, и к твёрдости предъявляются более высокие требования. Такие валы поэтому всегда изготовляют стальными[источник не указан 374 дня

Чугунные коленчатые валы

Литые коленчатые валы изготовляют обычно из высокопрочного чугуна, модифицированного магнием. Полученные методом прецизионного литья (в оболочковых формах) валы по сравнению со «штампованными» имеют ряд преимуществ, в том числе высокий коэффициент использования металла и хорошее демпфирование крутильных колебаний, позволяющее часто отказаться от внешнего демпфера на переднем носке вала. В литых заготовках можно получить и ряд внутренних полостей при отливке.

Припуск на обработку шеек чугунных валов составляет не более 2,5 мм на сторону при отклонениях по 5-7-му классам точности. Меньшее колебание припуска и меньшая начальная неуравновешенность благоприятно сказываются на эксплуатации инструмента и «оборудования», особенно в автоматизированном производстве[источник не указан 374 дня

Правку валов производят после нормализации в горячем состоянии в штампе на прессе после выемки заготовки из печи без дополнительного подогрева.

Масляные отверстия в коленвалах соединяют обычно соседние коренную и шатунную шейку, и выполняются сверлением. Отверстия в щёках при этом зачеканиваются либо закрываются пробками на резьбе.

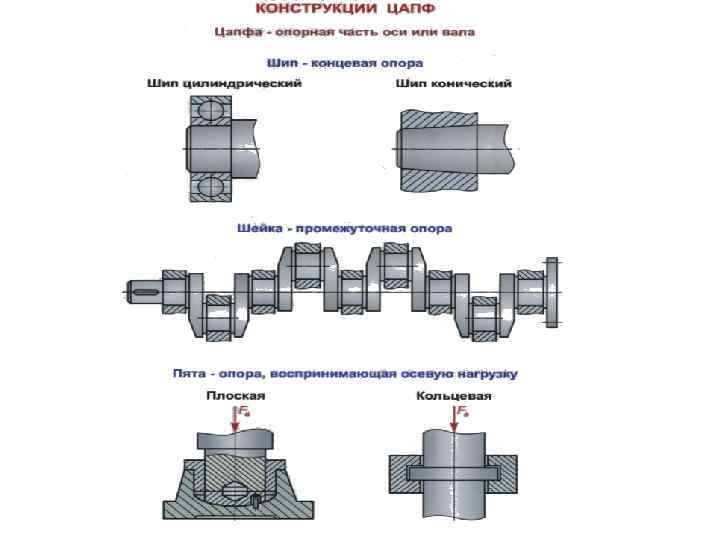

Устройство цапфы

Я знаю, что в состав цапфы входит либо чугун, либо легированная сталь, иногда алюминий. Ведь она должна проходить проверку на прочность от ударных нагрузок.

Интересно, что только алюминиевый кулак не лопается при нанесении повреждений. Значит и ремонт для стальной и чугунной не потребуется ввиду капитально разрушенного состояния.

Интересно, что только алюминиевый кулак не лопается при нанесении повреждений. Значит и ремонт для стальной и чугунной не потребуется ввиду капитально разрушенного состояния.

Предназначение поворотного кулака зависит от его типа: передняя или задняя ось независимой подвески, задняя ось полузависимой подвески. На передней оси цапфа может поворачивать колесо, а кулак имеет дополнительно дырку под узел ступицы для подшипников конического типа.

Опоры рычагов скрепляют подвеску и цапфу между собой, однако есть особенности от марки подвески. Когда она двухрычажная (ВАЗ 2101-2123), то место скрепления установлено на шаровой опоре сверху и снизу.

Когда марка МакФерсон, то верхняя часть соединена с амортизатором (при этом поддержка амортизатора осуществляется за счет опоры, находящейся на кузовном стакане), а нижняя часть соединена с рычагом с помощью шаровой опоры.

Кроме этого, цапфа обладает отверстиями под наконечники руля, чтобы при воздействии на руль колёса спокойно поворачивались.

Для кулака задней подвески имеются различные спецификации:

- первая – несколько крепежных балочных дыр, резьба с возможным присоединением подшипника ступицы, узел ступицы выпрессован на ось, центральная гайка зажимает данную конструкцию;

- вторая – аналогично как у цапфы передней подвески, только для кулака вставляется сайлентблок, выпрессовка заднего подшипника не производится, ступичный узел держится на четырёх болтах.

Пару слов о ступице

Почему же я говорю о ступице, хотя речь идет о цапфе? Потому что некоторые новички не могут понять отличия между этими двумя механизмами. Надобно внести немного ясности в этом вопросе. Без ступицы авто не сможет принимать крутящий момент и передавать на колесо, чтобы транспортное средство могло передвигаться. Колёсный диск также крепится к ней. В общем виде представляет собой болванку из металла. Более подробно хочу остановиться на её составляющих элементах:

- Корпус, в котором устанавливаются шпильки различного количества, диаметра и длины. Они зависят от массы и размера машины. Из-за тяжелой нагрузки по дорожному покрытию, которое передается на подвеску через колесо, тело детали состоит из стали высокой прочности, имеющее утолщенные стенки.

- Подшипник внутри корпуса, полностью уменьшающий трение, когда колесо вращается.

- Шлицы, установленные во внутренней части подшипника. Элементы ШРУСа проходят сквозь отверстие и передают момент от двигателя. Так колёса приводятся в движение.

- Фиксирующие и скрепляющие устройства для шлейфов и проводов, которые ведут к бортовой системе (если присутствуют различные датчики давления и АБС).

Интересное о коленвалах

Часто считают, что маркировка на детали может рассказать о характеристиках. Однако это лишь заблуждение. Маркировка упрощает подбор детали, так как является каталожным номером, при этом ничего не говорит о свойствах самого изделия.

Для спортивных автомобилей коленчатые валы производятся с немного вытянутыми шейками вместо круглых. За их счет увеличиваются общие характеристики транспортного средства, так как поршень движется немного быстрее в конечной точке сжатия.

Коленвал является главным передаточным звеном, обеспечивает работу полуосей, трансмиссии, кардана, генератора и других систем. Он способен выдерживать огромные нагрузки и высокие температуры, производится из высокопрочных сплавов. От качества этой детали зависит срок службы двигателя.

Не стоит забывать, что любая неисправность, посторонний шум следует немедленно устранять.

Заниматься диагностикой и ремонтом не следует, если вы не имеете нужных навыков. Чтобы не столкнуться с более серьезной поломкой после самостоятельного вмешательства в работу автомобиля, необходимо обратиться в автосервис, где опытные мастера быстро смогут установить и устранить проблему.

Причины поломки

Я бы в обычном случае не стал менять поворотный кулак, так как его срок службы ограничивается лишь периодом эксплуатации автомобиля. ДТП – та самая неприятная ситуация, которая деформировала мне подвеску и произвела излом кулака при ударе.

Также возможен вывод из работоспособности при попадании в глубокую яму, когда едешь с большой скоростью. Алюминиевые кулаки легко деформируются, вследствие чего стабилизация полностью невозможна. Если долго ехать с гайкой ступицы, которая была плохо затянута, то из-за возникающей вибрации подшипник приходит в негодность.

И самое редкое, что может произойти – при выработке под палец шаровой опоры сильная затяжка креплений не оказывает помощь шарнирам, они все равно будут разбалтываться в кулаке. Я бы уже прекратил при таких причинах эксплуатацию транспорта.

ШЕСТОВАЯ МИНА

|

ШЕСТОВАЯ МИНА (Spar torpedo) — ранний тип минного оружия на флоте, появившийся в начале 1860-х гг. Заряд взрывчатого вещества помещался в цилиндрической оболочке, насаженной на длинный шест. Последний выдвигался с носа судна, производящего минную атаку, для чего обычно использовались небольшие быстроходные паровые катера (минные катера или миноноски). Подойдя на катере вплотную к неприятельскому кораблю и прикоснувшись Ш. М. к его борту вблизи ватерлинии, мину взрывали, чем производили пробоину. С развитием торпеды Уайтхеда Ш. М. были оставлены. Была предложена в русском флоте в 1862 г. инж. Тизенгаузеном. |

Что такое коленвал

Коленчатый вал – это механическая деталь автомобильного двигателя, которая является промежуточным звеном-преобразователем тепловой энергии сгораемого топлива в механическую энергию вращения колёс. По внешнему виду он представляет собой вал из стального сплава со множеством шатунных шеек, которые между собой соединены коленной шейкой. Число шеек-колен соответствует числу цилиндров в двигателе, их расположению, форме. Шейки соединены с поршнями через шатуны, которые, двигаясь возвратно-поступательно, приводят вал в движение.

Если в коленчатом вале шатунные шейки находятся с двух сторон от коленной шейки, он называется полноопорным. Если же они расположены только с одной стороны – неполноопорным.

Коленвал производится из углеродистой или легированной стали с повышенной износостойкостью (для спорткаров, люкс-моделей и автомобилей с повышенной мощностью) или модифицированного чугуна (для стандартных серийных моделей) с помощью литья или прессования. Для легирования стали применяются молибден, хром и иные металлы, существенное увеличивающие прочность сплава.

В большинстве двигателей коленчатый вал располагается в нижней части, над картером, в оппозитных – выше, по центру мотора.

Вал

Вал – деталь машины, предназначенная для обеспечения взаимодействия размещенных на них деталей механических передач.

Взаимодействовать могут подвижные детали с подвижными, например, шестерни в зубчатой передаче, а также подвижные детали с неподвижными. Например, опоры с подшипниками качения, которые воспринимают нагрузку от валов, передают ее неподвижному корпусу и таким образом дают возможность работать передаче. Это взаимодействие обеспечивает передачу крутящего момента вдоль осевой линии вала.

Валы машин, которые кроме деталей передач несут рабочие органы машины, называются коренными. Коренной вал станков с вращательным движением инструмента или изделия называется шпинделем. Вал, распределяющий механическую энергию по отдельным рабочим машинам, называется трансмиссионным. В отдельных случаях валы изготовляют как одно целое с цилиндрической или конической шестерней (вал-шестерня) или с червяком (вал-червяк).

По форме геометрической оси валы бывают прямые и гибкие (с изменяемой формой оси). Простейшие прямые валы имеют форму тел вращения.

На рис. 1 показаны прямые валы: гладкий (а), ступенчатый (б) и коленчатый (в). Ступенчатые валы являются наиболее распространенными. Для уменьшения массы или для размещения внутри них других деталей валы иногда делают с каналом по оси. В отличие от сплошных такие валы называют полыми.

Рис. 1. Валы

Состав стали цапфы

Так как цапфа постоянно находится под большой нагрузкой, даже когда машина стоит, она должна изготавливаться из максимально качественного и прочного материала. Для изготовления этой детали нельзя использовать чугун, так как этот металл хоть и прочный, но он хрупкий. Цапфы изготавливаются из стали типа 35ХГСА методом лиття.

Такая сталь состоит из:

- Углерода. Этот элемент обеспечивает сплаву железа свойства стали, а прочность обеспечивается после термической обработки.

- Серы и фосфора. Их количество строго контролируется, потому что их избыток делает сталь хрупкой на морозах.

- Кремния и марганца. Они специально добавляются в металл во время плавки и играют роль раскислителя. В дополнение они обеспечивают некоторую нейтрализацию серы.

Некоторые типы поворотных кулаков изготавливаются из высоколегированной или углеродистой стали. В таком случае деталь более прочная, имеет увеличенный рабочий ресурс, что положительно сказывается на безопасности автомобиля, эксплуатируемого в жестких условиях. Недостаток легированной или углеродистой стали в ее высокой стоимости, поэтому сталь марки 35 ХГСА имеет достаточную прочность (благодаря термической обработке).

Причины поломки

Я бы в обычном случае не стал менять поворотный кулак, так как его срок службы ограничивается лишь периодом эксплуатации автомобиля. ДТП – та самая неприятная ситуация, которая деформировала мне подвеску и произвела излом кулака при ударе.

Также возможен вывод из работоспособности при попадании в глубокую яму, когда едешь с большой скоростью. Алюминиевые кулаки легко деформируются, вследствие чего стабилизация полностью невозможна. Если долго ехать с гайкой ступицы, которая была плохо затянута, то из-за возникающей вибрации подшипник приходит в негодность.

И самое редкое, что может произойти – при выработке под палец шаровой опоры сильная затяжка креплений не оказывает помощь шарнирам, они все равно будут разбалтываться в кулаке. Я бы уже прекратил при таких причинах эксплуатацию транспорта.

Разновидность валов и осей

По геометрической

форме валы делятся на прямые (рисунок

1), коленчатые и гибкие.

1 – шип; 2 – шейка;

3 – подшипник

Рисунок 1 – Прямой

ступенчатый вал

Коленчатые и гибкие

валы относятся к специальным деталям

и в настоящем курсе не рассматриваются.

Оси, как правило, изготавливают прямыми.

По конструкции прямые валы и оси мало

отличаются друг от друга.

По длине прямые

валы и оси могут быть гладкими или

ступенчатыми. Образование ступеней

связано с различной напряженностью

отдельных сечений, а также условиями

изготовления и удобства сборки.

По типу сечения

валы и оси бывают сплошные и полые. Полое

сечение применяется для уменьшения

массы или для размещения внутри другой

детали.