Расчет неточности базирования заготовки в устройстве

Погрешностью базирования именуется отклонение конструкции заготовки относительно заданного расположения. Она используется при обработке, эксплуатации и настройки детали на токарных или фрезеровочных станках. Выделяют следующие разновидности неточности базирования заготовки:

Погрешность закрепления: появляется при зажатии детали на столе станка. Во время данного процесса происходит смещение установочных баз, лимитирующих движение заготовки. Погрешность закрепления вызвана неправильным применением установочных приборов и зажимов. Эти моменты приводят к деформированию заготовленного материала. Погрешность установки: рождается после закрепления изделия на станковом оборудовании. Ее появление вызвано несоответствие форм чистовых поверхностей и наличие немалого количества железной стружки, появляющеся во время нарезания детали. Происходит загрязнение поверхности которая обрабатывается и дальнейшее отклонение детали

Для минимизации неточности заготовки важно следовать принципам постоянства и смещения чистовых поверхностей. Постоянная погрешность: образуется из-за антропогенного фактора —наблюдательности и аккуратности мастера, выполняющего настройку инструментов

Она появляется при нарушениях во время измерения размерных параметров детали, написании неверных чертежей и схем базирования и упрощении формул, нужных для выполнения расчетов.

На величину неточности и точность обработки оказывают непосредственное воздействие следующие факторы:

- Разница между действительными и номинальными размерами заготовки.

- Значение отклонения устанавливаемых конструкций относительно их обоюдных расположений: перпендикулярности, концентричности и параллельности.

- Неполадка станков и других устройств, применяющихся во время базирования. Поломку оборудования вызвана несоблюдением эксплуатационных правил или недочетами, возникшими при изготовлении конструкций несущего типа приборов. Данные моменты приводят к появлению щелей на винтах и шпинделях установочного оборудования.

- Изменение формы заготовки, случившиеся до проведения процедуры обработки. Они обусловливаются внешними повреждениями конструкции или неправильным расположением изделия.

Расчет неточности базирования проходит с помощью применения математической формулы: ?Б.ДОП ?? — ?. Во время определения величины отклонения главное не забыть учесть, что действительная погрешность обязана быть меньше возможных значений. Результат расчетов всегда считается неточным.

Для расчета неточности был разработан общий алгоритм вычисления:

- Стоит четко определить расположение базы на основе размеров устанавливаемой детали.

- Отыскать расположение технологичной чистовой поверхности, что даст возможность мастеру правильно выбрать место расположения заготовки для проведения ее обработки.

- Если технологическая база соединяется с измерительной, то погрешность базирования будет равняться 0.

- В случае, когда базы отличаются и не сочетаются при наложении, то выполняются геометрические расчеты величины отклонения. Результаты измерения вычитаются из предельно возможных значений неточности. Разница показывает действительную величину отклонения изделия. Все расчеты совершаются по общей формуле: = Т — ?ж.

Если отсутствуют общий базис и предельные значений неточности, то следует найти исходную чистовую поверхность. Если она не изменяет исходное расположение, то значение неточности равняется 0.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Общие понятия.

Базирование – придание заготовке требуемое положение относительно системы координат.База – поверхность либо сочетание поверхностей, ось, точка, принадлежащая заготовке и используемая для базирования.Проектная база – база, выбранная при проектировании изделия, технологического процесса изготовления.Действительная база – база, фактически используемая в конструкции, при изготовлении.Комплект баз – совокупность трех баз, образующих систему координат заготовки или изделия.Опорная точка – точка, символизирующая одну из связей заготовки с выбранной системой координат.Схема базирования – схема расположения опорных точек на базах.Погрешность базирования – отклонение фактически достигнутого положения заготовки или изделия при базировании от требуемого.Закрепление – приложение сил к заготовке для обеспечения постоянства их положения, достигнутого при базировании.Погрешность установки – отклонение от фактического достигнутого положения заготовки при базировании и закреплении от требуемого.

Схемы базирования

Схемой базирования называется чертеж, где с помощью графического изображения указывается местоположение опорных точек устанавливаемого изделия на поверхностях базирования. Базы подразделяются на следующие подвиды:

- Конструкторские: определяют местоположение сборочного элемента, принадлежащего заготовке.

- Технологические: указывают относительное местонахождение детали во время ее обработки, эксплуатации или ремонтирования.

- Измерительные: находят месторасположение изделия и элементов измерения.

База может лишать обрабатываемый объект от 1 до 3 степеней свободы, что исключает возможность его передвижения в координатной системе. На схемах она обозначается в виде мнимой или реальной плоскости. Базы выбираются во время проектирования изделия и используется при изготовлении и последующей обработке заготовки.

При выборе базовых поверхностей применяются принципы совмещения и постоянства базовых поверхностей. В виде технологических баз выступают одинаковые поверхности заготовки. Во время наложения баз возникает небольшое отклонение детали. Для поддержания данных принципов на изделиях образуют несколько вспомогательных поверхностей: отверстия в деталях корпуса и обработанные отверстия. Если принципы не соблюдаются, то берется обработанная поверхность, выступающая в качестве новой базы. Она улучшает точность и жесткость расположения детали.

На схеме базирования все точки имеют собственную нумерацию. Во время наложения геометрических поверхностей изображается точка, вокруг которой указываются номерные знаки совмещенных точек. Процесс нумерации осуществляется с основной базы, концентрирующей на себе наибольшее число точек опоры.

При нанесении графических обозначений на схему должно быть изображено наименьшее количество проекций детали, достаточных для изображения основных точек опоры. Также на ней необходимо изобразить установочные элементы, служащих для закрепления детали: зажимы и цанговые патроны.

Построение схемы базирования производится по правилу шести точек. Оно заключается в лишении заготовки 6 степеней свободы при помощи использования наборов из 3 баз с 6 точками опоры. С его помощью происходит одновременное наложение 6 двухсторонних геометрических связей, что обеспечивает полную неподвижность детали. Если осуществляется базирование конической заготовки, то для обеспечения ее устойчивого положения необходимо применять набор из 2 базовых поверхностей.

При базировании изделий в промышленности используется способ автоматического получения размерных характеристик заданной точности на станках с предварительно установленными настройками. Установка упоров осуществляется от технологических базовых поверхностей заготовки. Во время этой процедуры используется набор из 3 баз. При этом также применяют полную схему базирования, лишая изделие 6 степеней свободы.

Схемы для определения местоположения детали подразделяются на следующие категории:

- Базирование детали по торцу и отверстию, образующими 5 точек опоры. Этот вид схемы базирования упрощает процесс определения местоположения заготовки. Он широко применяется при обработке моторов-редукторов и скоростных коробок.

- Базирование изделия по плоскости, отверстию и торцу. В этом случае оси установочных элементов детали параллельны базовой поверхности. Посредством этой категории схем осуществляется полное базирование. Отличительной особенностью этого вида базирования является высокая точность размещения отверстий.

- Базирование по 2 отверстиям, пересекающимся с плоскостью под углом в 90°. Данный вид схемы позволяет применять принцип постоянства во время производственных процессов и осуществлять закрепление заготовок на автоматических линиях.

Применение схем зависит от величины диаметра и местоположения отверстий, а также от расстояния между обрабатываемыми поверхностями.

Как выбрать

Чтобы правильно выбрать токарный патрон необходимо учесть несколько важных моментов:

- рабочие параметры и точные размеры шпинделя станка;

- способ или вариант крепления патрона к шпинделю;

- для хоббийных станков немаловажную роль играет мощность привода, слабый двигатель может не справиться с задачей по крутящему моменту;

- какие и в каком количестве детали входят в комплект токарного патрона.

Не обладая четкого представления об изложенной выше информации, нельзя считать себя готовым к приобретению токарного патрона, как важного узла станка. Нужно понимать, что качество и производительность токарного станка влияют на качество и производительность труда и материальное состояние

Как собрать по чертежам самостоятельно

Для работы по металлу новичку собрать самопальный патрон можно, но весь процесс станет головной болью из-за поисков, нестыковок, ошибок и т. д. Сделать токарный патрон для обработки дерева гораздо доступнее, хотя и не проще, как может показаться.

Прежде всего – чтобы работа шла, необходимо создать подробный сборочный чертёж с чертежами деталировки. За чертежами, потянутся мероприятия. Без чертежей и плана действий чего-либо путного достичь вряд ли удастся, ибо всякий, кто действует без плана, действует долго и плохо.

Затем начинается процесс сбора комплектующих и материалов. Процесс воплощения идей самый трепетный и несёт в себе мощную струю самообновления. А удачное завершение становится очередным благоприятным этапом в творческой жизни.

Типы трехкулачковых патронов

1. Самоцентрирующийся трехкулачковый патрон

Самоцентрирующиеся патроны предназначены для одновременного центрирования каждой кулачки путем простого поворота приводного механизма, что устраняет необходимость индивидуальной регулировки каждой кулачки.

Внутри самоцентрирующихся патронов имеются канавки, которые соединяются с задней частью спиральной пластины. Когда вы вращаете ведущую шестерню, спиральная пластина прокрутки также вращается синхронно.

Спиральная спиральная пластина напрямую связана со всеми тремя кулачками трехкулачкового патрона, что позволяет им двигаться синхронно и сходиться в центральном положении.

2. Трехкулачковый патрон с отводом назад

Патроны с обратным захватом, также называемые патронами с тяговым замком или патронами с автоматическим захватом, представляют собой патроны, которые обеспечивают автоматический зажим заготовки при нажатии кнопки.

В этих патронах используются внутренние кабины, находящиеся под давлением с помощью пневматических или гидравлических систем, что облегчает движение кулачков и позволяет им надежно зажимать заготовку.

3. 3-кулачковый сверлильный патрон

Сверлильные патроны относятся к самоцентрирующимся патронам. Они предназначены для надежного удержания сверл диаметром менее 0,5 дюйма.

4. Трехкулачковый патрон с независимым кулачком

Независимый от кулачков механизм обычно не встречается в системах с трехкулачковыми патронами. Он чаще используется в патронах с большим количеством кулачков, например, в четырехкулачковых патронах. Эта особенность позволяет патрону обрабатывать заготовки различной формы.

В независимом кулачковом патроне каждую кулачку можно регулировать индивидуально, что обеспечивает более высокий уровень гибкости при удержании заготовок различной геометрии.

Приспособления и установка деталей (заготовок)

Кулачковые патроны

На токарных станках применяют двух-, трех-

и четырехкулачковые патроны с ручным и механизированным приводом зажима.

В двухкулачковых самоцентрирующих патронах закрепляют различные фасонные

отливки и поковки; кулачки таких патронов, как правило, предназначены

для закрепления только одной детали. В трехкулачковых самоцентрирующих

патронах закрепляют заготовки круглой и шестигранной формы или круглые

прутки большого диаметра. В четырехкулачковых самоцентрирующих патронах

закрепляют прутки квадратного сечения, а в патронах с индивидуальной

регулировкой кулачков — детали прямоугольной или несимметричной формы.

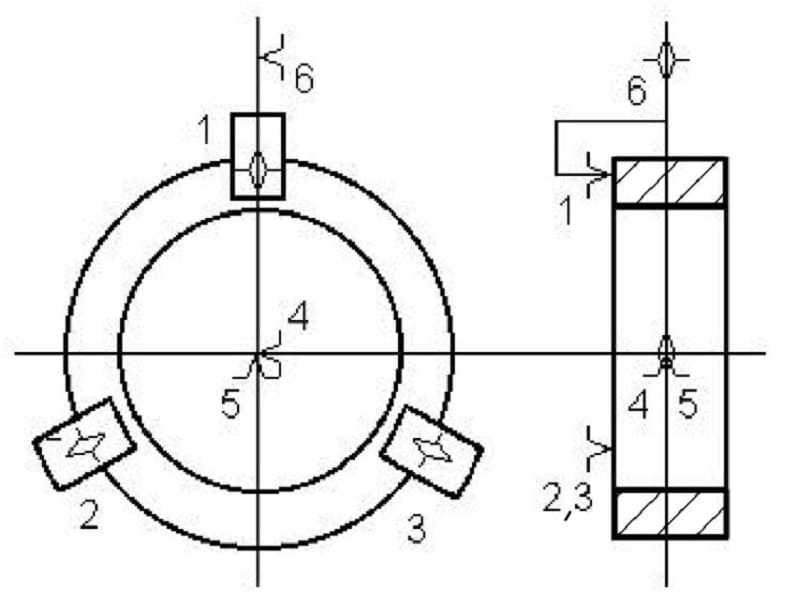

Наиболее широко применяют трехкулачковый

самоцентрирующий патрон (рисунок ниже). Кулачки 1, 2 и 3 патрона

перемещаются одновременно с помощью диска 4. На одной стороне

этого диска выполнены пазы (имеющие форму архимедовой спирали),

в которых расположены нижние выступы кулачков, а на другой — нарезано

коническое зубчатое колесо, сопряженное с тремя коническими зубчатыми

колесами 5. При повороте ключом одного из колес 5 диск 4 (благодаря

зубчатому зацеплению) также поворачивается и посредством спирали

перемещает одновременно и равномерно все три кулачка по пазам корпуса

6 патрона. В зависимости от направления вращения диска кулачки

приближаются к центру патрона или удаляются от него, зажимая или

освобождая деталь. Кулачки обычно изготовляют трехступенчатыми и

для повышения износостойкости закаливают. Различают кулачки крепления

заготовок по внутренней и наружной поверхностям; при креплении по

внутренней поверхности заготовка должна иметь отверстие, в котором

могут разместиться кулачки.

Кулачковые патроны могут оснащаться

механизированным приводом — тяговым или встроенным. Патроны с тяговым

приводом имеют зажимные элементы, связанные цельными или пустотелыми

тягами с пневмо- или гидроцилиндром. На рисунке ниже представлена

конструкция двухкулачкового рычажного патрона со сменными кулачками 14,

которые предварительно устанавливаются по заготовке (относительно оси

вращения) путем смещения сухарей 12 (скрепленных с кулачками 14 винтами 13)

по пазам в ползунах 11. Ползуны 11 перемещаются к центру патрона

рычагами 10, которые при движении упора 15 (вместе с тягой 3)

поворачиваются вокруг оси 9 в корпусе 8. При повороте рычаги 10

опираются на поверхности 7. Перемещение ползунов 11 (вместе с кулачками 14)

от центра патрона производится конической поверхностью упора 15 при

обратном движении тяги 3, связанной с упором посредством направляющей

втулки 6 и соединительных деталей 2, 4 и 5. Патрон крепится к станку

винтами 1.

Патрон с встроенным приводом (рисунок ниже)

имеет встроенный пневмоцилиндр 6 с поршнем 5 и крепится к станку фланцем 1.

Резиновое кольцо 11 смягчает удары поршня о фланец 4. Уплотнительные

кольца 10 и 12 обеспечивают герметичность пневмопривода. Ползуны 7

(с зажимными кулачками ![]() имеют выступы 9, которые входят в пазы поршня 5.

имеют выступы 9, которые входят в пазы поршня 5.

Угол наклона пазов 40,5 градуса, что обеспечивает условия самоторможения.

При подаче воздуха по каналам 2 и 3 в левую или правую полость цилиндра

ползуны 7 перемещаются от центра патрона или к его центру и через

кулачки 8 разжимают или зажимают заготовку.

|

|

|

|

Четырехкулачковый патрон с независимым

перемещением кулачков (рисунок ниже) состоит из корпуса 1, в котором

выполнены четыре паза, в каждом пазу смонтирован кулачок 4 с винтом 3,

используемым для независимого перемещения кулачков по пазам в радиальном

направлении. От осевого смещения винт 3 удерживается сухарем 2. При

повороте кулачков на 180 градусов патрон может применяться для крепления

заготовок по внутренней поверхности. На передней поверхности патрона

нанесены концентричные круговые риски (расстояние между рисками 10-15 мм),

с помощью которых кулачки выставляются на одинаковом расстоянии от центра

патрона.

3-х кулачковый патрон и 4-х кулачковый патрон: их разница

Два наиболее часто используемых токарных патрона — это трехкулачковый патрон и четырехкулачковый патрон. Эти два типа патронов имеют несколько ключевых отличий:

1. Строительство и движение

Трехкулачковый патрон считается самоцентрирующимся патроном, у которого кулачки соединены между собой посредством механизм прокрутки, что позволяет им двигаться одновременно. Кулачки четырехкулачкового патрона могут перемещаться независимо, что требует от оператора ручного центрирования заготовки.

2. Функция

Когда деталь надежно зафиксирована в четырехкулачковом патроне, это позволяет выполнять операции эксцентриковой токарной обработки. Однако эту функцию невозможно реализовать с помощью трехкулачкового патрона.

3. Варианты использования

Трехкулачковый патрон идеально подходит для надежного удержания заготовок круглого или шестиугольного сечения. Напротив, четырехкулачковый патрон специально разработан для захвата заготовок с квадратными или восьмиугольными блоками.

4. Время установки

По сравнению с трехкулачковым патроном установка четырехкулачкового патрона обычно требует больше времени. Однако преимуществом четырехкулачкового патрона является его повышенная универсальность и способность решать более широкий круг задач.

5. Точность

Уровень точности трехкулачкового патрона обычно составляет около 0,010, тогда как четырехкулачковый патрон обеспечивает более высокий уровень точности в диапазоне от 0 до 0,001.

6. Сила захвата

Усилие захвата четырехкулачкового патрона превосходит трехкулачковый патрон.

7. Вес заготовки

Четырехкулачковый патрон имеет более высокую способность обработки более тяжелых заготовок, чем трехкулачковый патрон.

8. Глубина реза

При сравнении четырехкулачкового патрона с трехкулачковым патроном глубина резания, достигаемая в первом, обычно больше.

9. Количество отверстий под ключ

Что касается количества отверстий для ключа или ключа патрона, трехкулачковый патрон обычно имеет только одно отверстие для затягивания или ослабления захвата. Напротив, четырехкулачковый патрон имеет четыре отдельных отверстия, что позволяет точно контролировать каждую кулачку по отдельности.

10. Плюсы и минусы

| Преимущества | Недостатки | |

| 3-х кулачковый патрон | Самоцентрирующийся;Может удерживать шестигранный пруток;Быстрый и простой в использовании. | Не могу держать квадратный пруток;Биение/смещение от центра исправить нелегко;Не могу держать работы неправильной формы;Не могу повернуть не по центру. |

| 4-кулачковый патрон | Работу можно отцентрировать с высокой точностью;Может обрабатывать квадратный/прямоугольный стержень;Может сместить работу с центра;Чуть больше сцепления с круглым прикладом. | Медленнее/сложнее монтировать работу (требуется циферблатный индикатор);Не могу держать шестигранный приклад. |

Классификации

Токарные патроны классифицируются по различным характеристикам, таким как тип крепления, количество челюстей, размер, назначение и другие факторы. Вот несколько основных категорий классификации токарных патронов:

- Кулачковые. Подвижные сегменты (кулачки), производят фиксацию детали. Отличаются друг от друга конструкцией и назначением.

- Цанговые. В зависимости от принятия рабочего положения цанговый патрон для токарного станка, закрепляющей деталь в нужном положении, токарные патроны этого типа различают:

- с выдвижной цангой;

- неподвижной цангой;

- втягиваемой цангой.

Двухкулачковый

Самоцентрирующиеся двухкулачковые токарные патроны. Все детали изделия производятся из стали, подвижные части подвергаются термообработке, что увеличивает их прочностные характеристики и износостойкость.

Обеспечивают самоцентрирование и фиксацию необработанных поверхностей заготовок. Размеры рабочего диаметра патрона стандартизированы и варьируются от 125 до 400 мм.

Применяется токарный патрон для крепления:

- сложных фасонных деталей;

- нецилиндрических и несимметричных заготовок.

Трехкулачковый

Механизм фиксации 3-кулачкового токарного патрона производится:

- с реечным механизмом;

- со спиральным диском.

Реечный

Точнее, токарный патрон со спиральным диском, имеет более мощный зажим заготовки. Может применяться в мелкосерийном или штучном производстве.

Четырехкулачковый

Четырехкулачковый токарный патрон применяется при обработке несимметричных заготовок. Позволяет проточить деталь вне центра или при расточке отверстий по разным осям. Изделие крепится двумя парами независимых держателей во взаимоперпендикулярных плоскостях и обеспечивает полное совпадение оси шпинделя с обрабатываемой поверхностью.

Кулачок может быть цельным или сборным. Патрон со сборным кулачком имеет основание и насадной кулачок. Сборный кулачок размещен в пазе основного элемента и имеет свободное радиальное перемещение без потери устойчивости.

Этим обеспечивается двойное шпоночное крепление. Преимущество конструкции в жесткости фиксации и простоте применения.

Шестикулачковый

Усилие фиксации распределяется между шестью кулачками, что позволяет крепить тонкостенную деталь без опасений её разрушения или деформирования.

Основные размеры и обозначения

Размеры трехкулачковых токарных патронов. Нормируется по ГОСТ 2675-47:

- номинальный диаметр: от 80 (мм) до 630 (мм);

- внутренний диаметр: от 16 (мм) до 190 (мм);

- ширина: от 50 (мм) до 125 (мм);

- ширина кулачков: от 12 (мм) до 60 (мм).

Размеры четырехкулачковых токарных патронов:

- диаметр патрона: от 80 (мм) до 1000 (мм);

- наружный диаметр присоединительного конуса: от 82.563 (мм) до 285.775 (мм);

- размер шпинделя станка: от 5 (мм) до 15 (мм);

- диаметр проходного отверстия: от 40 (мм) до 200 (мм).

Патрон токарный 3–200.33.14 П

- — количество кулачков;

- — наружный диаметр патрона, мм;

- — характеристика, определяемая типом, исполнением, наружным диаметром патрона;

- — Модификация;

- — класс точности.

Базирование деталей типа дисков

Заготовки в форме диска представляют собой предмет в виде круга или низкого цилиндра. Они обладают небольшой длиной и 2 плоскостями симметрии. Из-за необычного строения возникают сложности во время обработки торцов дисковых изделий. Торцовые поверхности являются параллельными, они пересекаются с осью отверстия под углом 90°. Производятся диски из листового проката при помощи отрезания или воздействия ацетилено-кислородного пламени.

Центрирование производится при помощи самоцентрирующих кулачков. На ось с цилиндрической поверхностью накладываются 2 связи, что не позволяет заготовке свободно перемещаться по осям абсцисса и ордината. Чтобы лишить диск возможности перемещения по оси аппликата, необходимо наложить дополнительную геометрическую связи. В этом случае ось является опорной базой. Для деталей типа диск используется установочная, опорная и двойная опорная базы.

В начале процедуры базирование диск крепится на кулачках патрона. Торец детали обтачивают до кулачков. Внешнюю поверхность, оставшуюся необработанной, подрезают. Для достижения лучшей точности используется чистое обтачивание, во время которого заготовка крепится посредством прижима трения. Диск должен прижиматься либо к кулачкам патрона, либо к его оправе. Опорные базы детали размещаются максимально близко к обрабатываемой поверхности зубьев. Шестерни диска обрабатываются в сложенном состоянии на станках. При их базировании используются инструменты – монеты.

По характеру проявления

Скрытая база – база в виде воображаемой плоскости, оси или точки.Явная база – база в виде реальной поверхности, разметочной риски или точки пересечения рисок.

Большинство деталей машин ограничено простейшими поверхностями – плоскими, цилиндрическими, коническими, которые используются в качестве опорных установочных баз.

Существует пять классические схемы базирования: базирование призматических деталей, базирование длинных цилиндрических деталей, базирование коротких цилиндрических деталей, базирование по короткой конической поверхности(центровое отверстие), базирование по длинной конической поверхности (конус Морзе шпинделя станка).

Кинематическая схема токарно-винторезного станка 1к62

Спецификация подшипников качения токарного станка 1к62

Основные размеры подшипников:

- диаметр внутреннего кольца (d)

- диаметр внешнего кольца (D)

- ширина подшипника (B)

| N° позиции по схеме | Условное обозначение подшипника | ГОСТ | Тип подшипника | Габаритные размеры d, D, B мм | Количество на станок |

|---|---|---|---|---|---|

| 1 | 209 | 8338-57 | Шарикоподшипник радиальный однорядный | 45, 85, 19 | 4 |

| 2 | 7000108 | 8338-57 | -«- | 40, 68, 9 | 2 |

| 3 | 208 | 8338-57 | -«- | 40, 80, 18 | 4 |

| 4 | 7604 | 333-71 | Роликоподшипник конический однорядный | 20, 52, 22,5 | 1 |

| 5 | 7605 | 333-72 | -«- | 25, 62, 22,5 | 1 |

| 6 | 7509 | 333-72 | -«- | 45, 85, 25 | 1 |

| 7 | 7306 | 333-72 | -«- | 30, 72, 21 | 2 |

| 8 | 7308 | 333-72 | -«- | 40, 90, 25,5 | 1 |

| 9 | 7309 | 333-72 | -«- | 45, 100, 27,5 | 1 |

| 10 | 7206 | 333-72 | -«- | 30, 62, 17,5 | 1 |

| 11 | А3182120 | 7634-56 | Роликоподшипник радиальный двухрядный с короткими цилиндрическими роликами | 100, 150, 37 | 1 |

| 12 | А46215 | 831-62 | Шарикоподшипник радиально-упорный однорядный | 75, 130, 25 | 2 |

| 13 | 206 | 8338-57 | Шарикоподшипник радиальный однорядный | 30, 62, 16 | 4 |

| 14 | 204 | 8338-57 | -«- | 20, 47, 14 | 1 |

| 15 | 205 | 8338-57 | -«- | 25, 52, 15 | 6 |

| 16 | 7506 | 333-71 | Роликоподшипник конический однорядный | 25, 52, 16,5 | 1 |

| 17 | 7000106 | 8338-57 | Шарикоподшипник радиальный однорядный | 30, 55, 9 | 11 |

| 18 | 7204 | 333-71 | Роликоподшипник конический однорядный | 20, 47, 15,5 | 5 |

| 19 | 7203 | 333-71 | -«- | 17, 40, 13,5 | 2 |

| 20 | В8206 | 6874-54 | Шарикоподшипник упорный одинарный | 30, 52, 16 | 1 |

| 21 | В8106 | 6874-54 | -«- | 30, 47, 11 | 1 |

| 22 | 203 | 8338-57 | Шарикоподшипник радиальный однорядный | 17, 40, 12 | 4 |

| 23 | 7205 | 333-71 | Роликоподшипник конический однорядный | 25, 52, 16,5 | 4 |

| 24 | 7000107 | 8338-57 | Шарикоподшипник радиальный однорядный | 35, 62, 9 | 2 |

| 25 | 2007106 | 333-71 | Роликоподшипник конический однорядный | 30, 55, 17,2 | 1 |

| 26 | 709 | 8338-57 | Шарикоподшипник радиальный однорядный | 45, 75, 11 | 2 |

| 27 | 8107 | 6874-54 | Шарикоподшипник упорный одинарный | 35, 53, 12 | 1 |

| 28 | 8205 | 6874-54 | -«- | 25, 47, 15 | 1 |

Базирование призматической заготовки

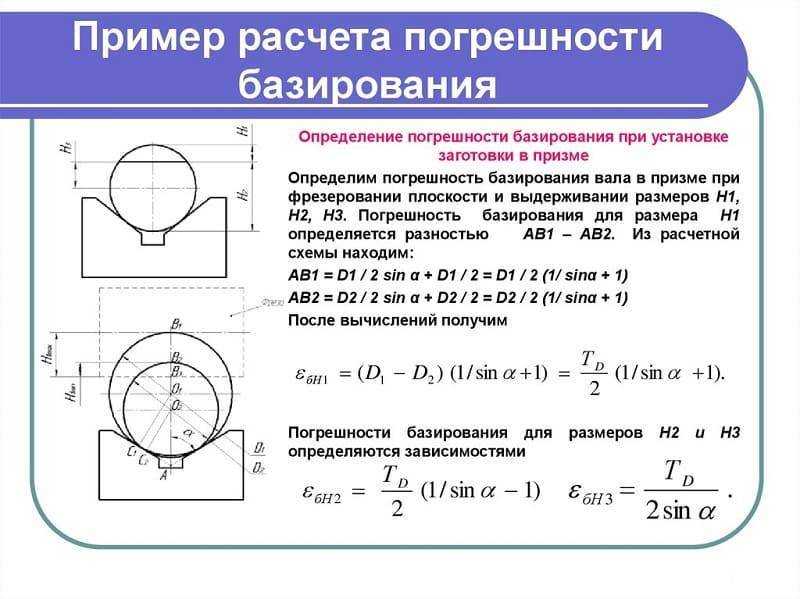

Призмой является многогранник, у которого 2 грани являются равными многоугольниками. Она представляет собой установочное приспособление. Его поверхность является пазом и образована 2 наклонными плоскостями. Изготавливаются призматические фигуры с углом 90° и 120°. В промышленности призмы используются для нахождения расположения оси детали с неполной цилиндрической поверхностью. Эта фигура способна определять положение осей абсцисса, ордината и аппликата, поэтому она используется при базировании.

Во время базирования детали в призме опоры располагаются в координатных плоскостях. Призматическая заготовка базируется в координатный угол для выполнения принципа совмещения баз. При размещении заготовки в призме используются 3 поверхности. Под углом в 90° к изделию прикладывается сила. В результате возникновения трения между соприкоснувшимися поверхностями уменьшается величина смещения изделия в различных направлениях.

Если поменять направления вектора прикладываемой силы, то заготовка прижмется ко всем установочным базам одновременно. Если на установочной базе присутствует припуск, то его нужно удалить при помощи регулируемых опор. Заготовка не сможет двигаться вдоль координатных осей, потому что она лишена всех 6 степеней свободы. Установочной базой выступает плоскость с наибольшим размером. Направляющей базой считается поверхность с наибольшими показателями протяженности.

Для определения местоположения выбирается призма с неширокими установочными базами. Если деталь располагает обработанной базой, то используют призму с большой длиной. При базировании в призме возможно определить направление только в 1 координатной плоскости.

Базирование – заготовка

Для базирования заготовок по цилиндрическим поверхностям применяют призмы. При базировании в призмах ось цилиндрической поверхности детали независимо от отклонения в размерах ее диаметра устанавливается в плоскости симметрии призмы.

| Базирование заготовки по плоскости и двум перпендикулярным к ней отверстиям. |

Для базирования заготовок по обработанной плоскости и отверстиям применяют установочные пальцы.

Почему базирование заготовки в приспособления производятся на дм вдв три базы.

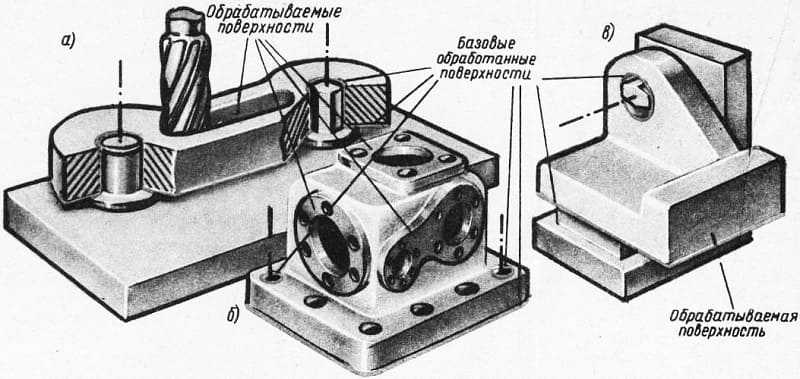

Для базирования заготовок корпусных деталей совмещают установочную, измерительную и сборочную базы. Для обработки базирующих поверхностей за первичную базу следует принимать черные основные отверстия детали, что обеспечивает наиболее равномерное распределение припусков при последующей обработке отверстий.

Для базирования заготовок корпусных деталей совмещают установочную, измерительную и сборочную базы. Для обработки базирующих поверхностей за первичную базу следует принимать черновые основные отверстия детали, что обеспечивает наиболее равномерное распределение припусков при последующей обработке отверстий. В ряде случаев в качестве первичных баз предусматривают специальные приливы и бобышки.

Для базирования заготовок корпусных деталей совмещают установочную, измерительную и сборочную базы. Для обработки базирующих поверхностей за первичную базу следует принимать черные основные отверстия детали, что обеспечивает наиболее равномерное распределение припусков при последующей обработке отверстий.

Для базирования заготовок корпусных деталей совмещают установочную, измерительную и сборочную базы. Для обработки базирующих поверхностей за первичную базу следует принимать черновые основные отверстия детали, что обеспечивает наиболее равномерное распределение припусков при последующей обработке отверстий. В ряде случаев в качестве первичных баз предусматривают специальные приливы и бобышки.

Изменение базирования заготовки при помощи обычных стальных клиньев, подбитых молотком или кувалдой, совершенно недопустимо, так как при этом повреждается рабочая поверхность плиты. Здесь при вращении винта верхний клин перемещается по нижнему и его верхняя поверхность смещается по высоте вместе с заготовкой, оставаясь параллельной основанию. Боковая шкала позволяет точно регулировать общую высоту сдвоенного клина. Высота подъема клина мала и поэтому на рабочем месте разметчика следует иметь набор сдвоенных клиньев разной высоты и с разной величиной подъема.

Схема базирования заготовки на станке с ЧПУ должна обеспечивать достаточную устойчивость и жесткость установки заготовки, а также требуемую точность ориентации заготовки в приспособлении. Это достигается выбором соответствующих размеров и качеством базовых поверхностей, а также их относительным расположением. На станках токарной группы применяют традиционные схемы базирования заготовки в центрах или патроне, на фрезерных станках базируют по трем взаимно перпендикулярным плоскостям или по плоскости и двум отверстиям.

| Измерительная база детали / 4.| Базы и точки контакта заготовки. |

Под базированием заготовки понимается придание ей определенного положения в приспособлении. Осуществив базирование, заготовку закрепляют, чтобы при обработке она сохраняла неподвижность относительно приспособления.

При базировании заготовок на необработанные или грубо обработанные поверхности, а также при обработке недостаточно жестких заготовок установка на плоскость по трем точкам оказывается недостаточной. Кроме того, иногда опорные штифты сильно вдавливаются в заготовку вследствие большого удельного давления от ее веса.

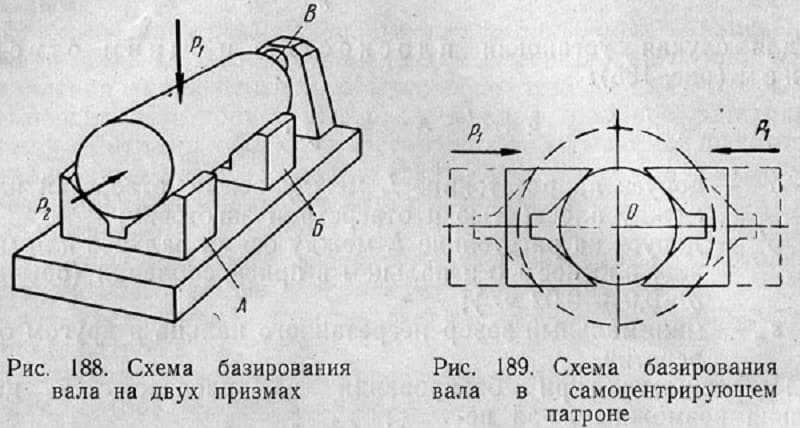

При базировании заготовки по плоскости и параллельному ей отверстию ( рис. 185) установочный палец также делают срезанным.

При базировании заготовки по наружной поверхности вращения с установкой в патроне или цанге может возникнуть погрешность установки от смещения оси заготовки в радиальном направлении относительно оси вращения и от смещения заготовки вдоль оси. Однако и в этом случае погрешность установки не повлияет непосредственно на допуск по выдерживаемым диаметральным размерам, так как и обработка, и измерение обрабатываемой поверхности производится относительно оси вращения. Вместе с тем погрешность установки должна быть учтена при расчете припуска на обработку, так как в противном случае он окажется недостаточным в направлении, диаметрально противоположном смещению.

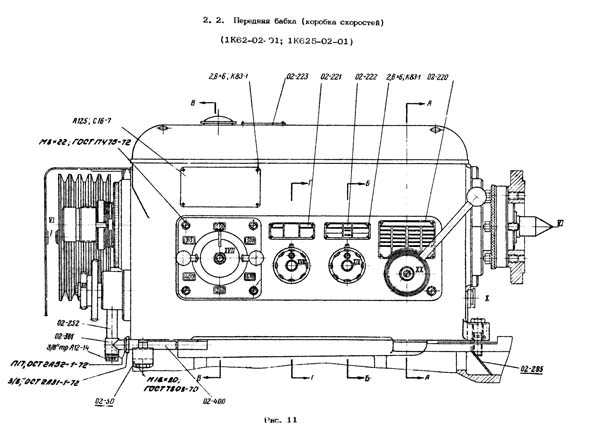

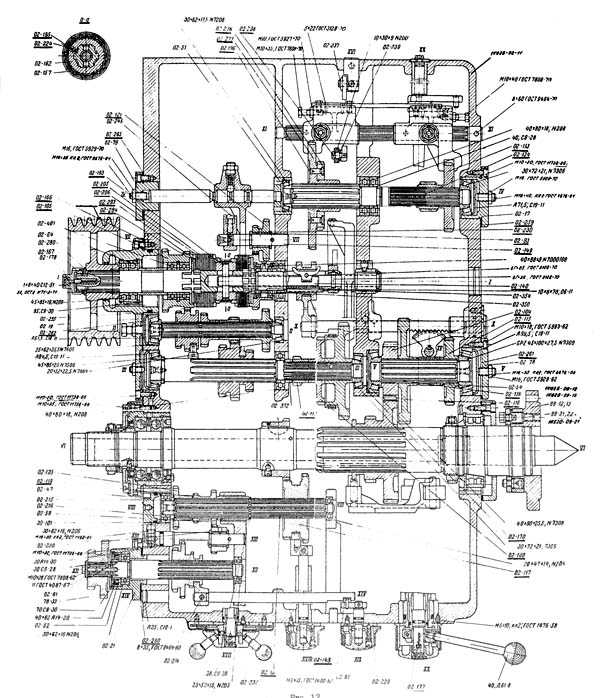

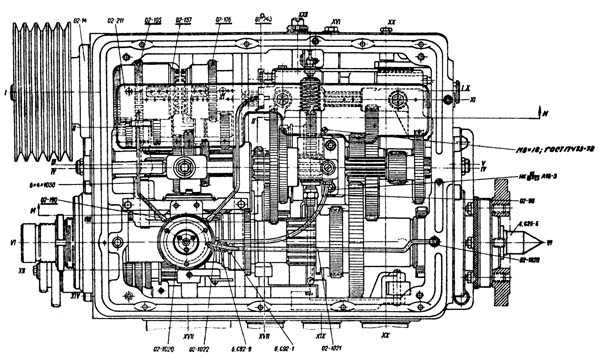

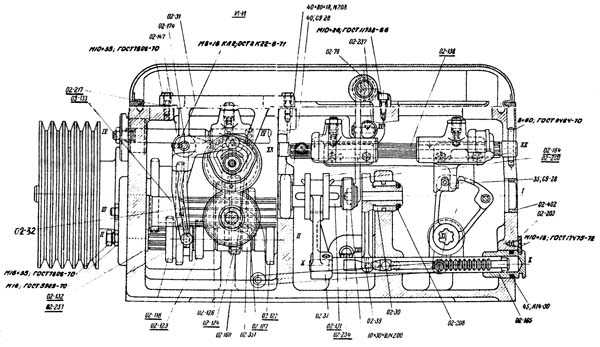

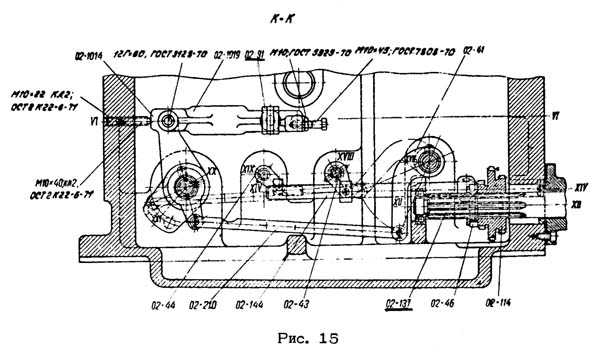

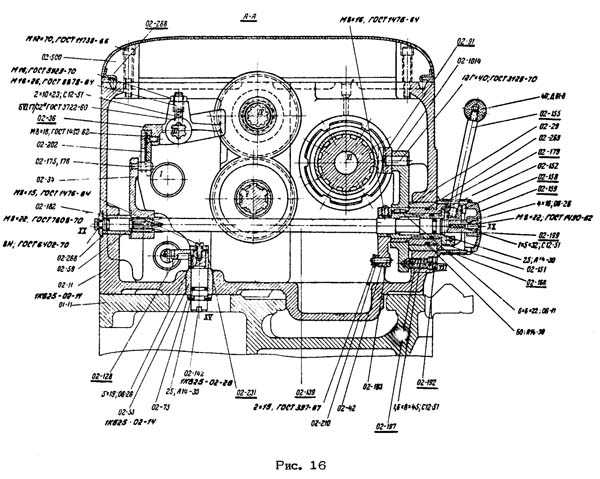

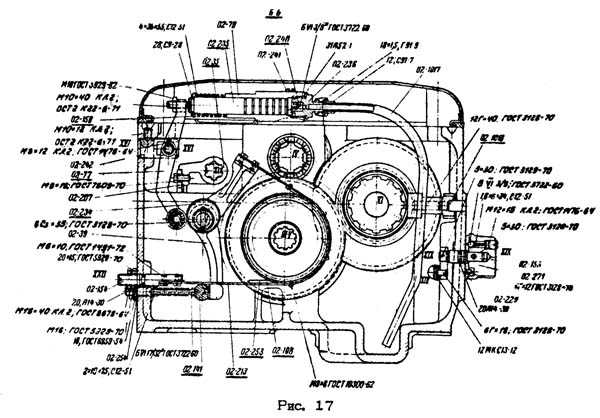

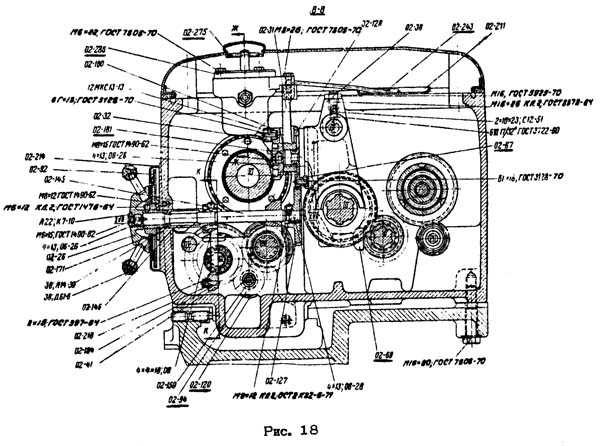

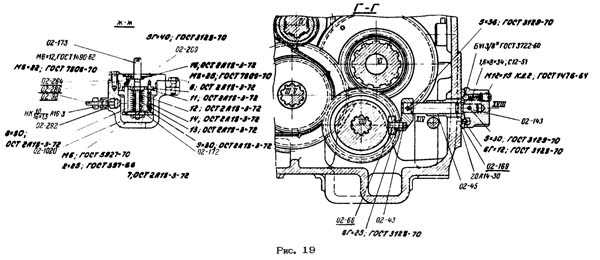

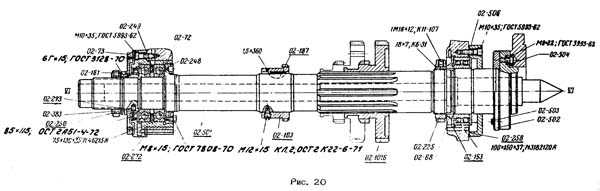

Чертежи передней бабки токарно-винторезного станка 1к62

Номера деталей на чертежах следует читать с приставкой 1К62. Например, если деталь обозначена 06-310, следует читать 1К62-06-310.

На детали, номера которых на рисунках подчеркнуты, в 3 части альбома даны нормы расхода.

Передняя бабка токарно-винторезного станка

Выставляем переднюю бабку токарно-винторезного станка

Передняя бабка токарно-винторезного станка

Борисов Г. С. и Сахаров В. Л. Краткий справочник цехового механика. М., изд-во «Машиностроение», 1966.

Гельберг Б. Т. Заводский опыт модернизации станков. Лениздат,1960.

Гельберг Б. Т. и Пекелис Г. Д. Вопросы технологии и организации ремонта оборудования. М., Профтехиздат, 1960.

Гельберг Б. Т. и Пекелис Г. Д. Ремонт промышленного оборудования. М., изд-во «Высшая школа», 1967.

Единая система планово-предупредительного ремонта и рациональная эксплуатация технологического оборудования машиностроительных предприятий. М., изд-во «Машиностроение», 1967.

Клягин В. Н. Технические условия на ремонт металлорежущих станков нормальной точности. М., изд-во «Машиностроение», 1967.

Пекелис Г. Д. и Минкин А. С. Ремонт металлорежущих станков. Лениздат, 1962.

Пекелис Г. Д. и Гельберг Б. Т. Восстановление и упрочнение деталей технологического оборудования. М., изд-во «Машиностроение», 1964.

Пекелис Г. Д. и Гельберг Б. Т. Механизация слесарно-ремонтных работ. М.—Л., изд-во «Машиностроение», 1967.

Пекелис Г. Д. и Гельберг Б. Т. Ремонт металлорежущих станков и кузнечно-прессового оборудования по типовым технологическим процессам. М., изд-во «Машиностроение», 1967.

Пекелис Г. Д., Гельберг Б. Т. и Гордин Ю. Н. Централизация и специализация ремонта оборудования в производственном объединении,ЛДНТП, 1967.

Проников А. С. Расчет и конструирование металлорежущих станков. М., изд-во «Высшая школа», 1967.

Шейнгольд Е. М., Нечаев Л. Н. Технология ремонта и монтажа промышленного оборудования. М.—Л., изд-во «Машиностроение», 1966.

Щебров В. М. Ремонт машин и механизмов. М., изд-во «Высшая школа», 1964.

Якобсон М. О. Технология станкостроения. М., изд-во «Машиностроение», 1968.

![§ 47. установка и крепление деталей для сверления [1980 макиенко н.и. - общий курс слесарного дела]](http://okz-rybinsk.ru/wp-content/uploads/3/6/0/360835c7cb6952b7badb7d368aeb9700.jpeg)