ПРИЛОЖЕНИЕ 3Справочное

ПРИМЕРЫ РАЗРАБОТКИ СХЕМ БАЗИРОВАНИЯ

|

Задача |

Теоретическая схема базирования |

Пример возможной реализации теоретической схемы базирования |

|

При фрезеровании паза шириной выдержать размеры и , параллельность оси паза относительно поверхности , а дна паза — относительно основания |

||

|

При обработке отверстия в диске выдержать размеры и и обеспечить перпендикулярность оси отверстия относительно поверхности |

||

|

При обработке поверхностей диаметром и обеспечить их соосность с отверстием и выдержать размер |

Установка заготовки на цилиндрической оправке с беззазорной (прессовой) посадкой |

|

|

При обработке отверстия в шаре выдержать размер и обеспечить прохождение оси отверстия через точку — центр шара |

||

|

При расточке отверстия выдержать размер , параллельность оси отверстия к плоскости , перпендикулярность оси отверстия к плоскости в сечении I-I, симметричность отверстия относительно наружного контура |

||

|

Обработать с применением кондуктора отверстия и во втулках рычага, обеспечив выполнение следующих требований: а) перпендикулярность осей отверстий к плоскости и симметричность отверстий относительно общей плоскости симметрии втулок рычага |

||

|

б) перпендикулярность осей отверстий к плоскости и симметричность отверстий относительно плоскостей симметрии втулок и |

||

|

в) перпендикулярность осей отверстий к плоскости , симметричность отверстий относительно плоскости симметрии втулок и соосность отверстия относительно наружной поверхности втулки |

||

|

г) перпендикулярность осей отверстий к плоскости , симметричность отверстий относительно плоскости симметрии втулок и постоянство толщины стенки левой втулки |

||

Примечание. На теоретических схемах базирования арабскими цифрами 1-6 обозначены опорные точки.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1990

Схема базирования длинных цилиндрических деталей.

|

Чтобы точно определить положение валика в пространстве, необходимо задать пять координат, которые лишают его пять степеней свободы: возможности перемещаться в направлении осей OX, OY, OZ и вращаться относительно осей OX, OZ. Шестая 1. если есть у валика шпоночный паз, лыска и т.д. 2.е сли валик гладкий, то с помощью силового |

| Если координаты заменим призмой, то получим вторую схему базирования. |

|

Цилиндрическая поверхность вала, несущая

четыре опорные точки, называется двойной

направляющей. Торцовая поверхность – упорная

база.

Фиксированное положение

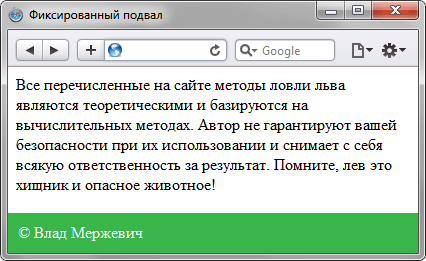

Фиксированное положение слоя задаётся значением fixed свойства position и по своему действию похоже на абсолютное позиционирование. Но в отличие от него привязывается к указанной свойствами left, top, right и bottom точке на экране и не меняет своего положения при прокрутке веб-страницы. Ещё одна разница от absolute заключается в том, что при выходе фиксированного слоя за пределы видимой области справа или снизу от неё, не возникает полос прокрутки.

Применяется такой тип позиционирования для создания меню, вкладок, заголовков, в общем, любых элементов, которые должны быть закреплены на странице и всегда видны посетителю. В примере 3.35 показано добавление подвала, который остаётся на одном месте независимо от объёма информации на сайте.

Пример 3.35. Фиксированный подвал

XHTML 1.0CSS 2.1IECrOpSaFx

Результат примера показан на рис. 3.45. Поскольку фиксированный подвал накладывается на текст и скрывает его, добавлен отступ снизу для селектора BODY. Браузер IE6 не поддерживает значение fixed, поэтому в нём данный пример будет работать некорректно.

Рис. 3.45. Подвал внизу страницы

Эллипсоид. Сфера и шар

Каноническое уравнение эллипсоида в прямоугольной системе координат имеет вид , где – положительные числа (полуоси эллипсоида), которые в общем случае различны. Эллипсоидом называют как поверхность, так и тело, ограниченное данной поверхностью. Тело, как многие догадались, задаётся неравенством и координаты любой внутренней точки (а также любой точки поверхности) обязательно удовлетворяют этому неравенству. Конструкция симметрична относительно координатных осей и координатных плоскостей:

Происхождение термина «эллипсоид» тоже очевидно: если поверхность «разрезать» координатными плоскостями, то в сечениях получатся три различных (в общем случае) эллипса. В зависимости от значений эллипсоид может быть вытянут вдоль любой оси, причём вытянут достаточно далеко.

Если две полуоси совпадают, то данную поверхность/тело называют эллипсоидом вращения. Так, например, эллипсоид получен вращением эллипса вокруг оси (представьте мысленно).

Небольшая задачка для самостоятельного решения:

Пример 13

Построить эллипсоид . Записать уравнение порождающего эллипса и ось, вокруг которой осуществляется его вращение.

Чертёж и краткий комментарий в конце урока.

В случае равенства всех полуосей , эллипсоид вырождается в сферу: – данное уравнение задаёт сферу с центром в начале координат радиуса .

Тело, ограниченное сферой, называется шаром. Неравенство определяет шар с центром в начале координат радиуса . И, соответственно, противоположному условию удовлетворяют координаты любой внешней точки.

Разделаемся с аппетитным Колобком:

Пример 14

Построить поверхность . Найти функции, задающие верхнюю и нижнюю полусферу, указать их области определения. Записать аналитическое выражение шара, ограниченного данной сферой и проверить, принадлежат ли ему точки

Решение: уравнение задаёт сферу с центром в начале координат радиуса 2. Здесь, как и в примерах с параболическими цилиндрами, выгодно уменьшить масштаб чертежа:

Выразим «зет»: – функция, задающая верхнюю полусферу; – функция, задающая нижнюю полусферу.

Областью определения каждой функции является круг с центром в начале координат радиуса 2 (проекция полусфер на плоскость ).

Неравенство определяет шар с центром в начале координат радиуса 2. Подставим координаты точек в данное неравенство:

1)

Получено неверное неравенство, следовательно, точка «дэ» лежит вне шара.

2)

Получено верное неравенство, значит, точка «эф» принадлежит шару, а конкретнее – его границе (сфере).

Материал о сферах и шарах достаточно прост, и я предлагаю вам чисто символическое задание для самостоятельного решения:

Пример 15

Найти область определения функции двух переменных и построить соответствующую поверхность.

Краткое решение и чертёж в конце урока.

Кстати, наша планета, кто не знает, чуть-чуть, но таки не шар.

Неправильное позиционирование

Еще одна распространенная ошибка при базировании заготовок — неправильное позиционирование. Это может привести к неправильному обработке заготовки и получению неточных результатов.

Чтобы избежать неправильного позиционирования заготовки:

- Внимательно ознакомьтесь с инструкцией по базированию конкретного типа заготовки, которую вы собираетесь обрабатывать. Учтите, что разные материалы и конструкции могут требовать разных методов базирования.

- Тщательно проведите предварительную оценку позиции заготовки перед ее базированием. Используйте такие инструменты, как штангенциркуль или микрометр, чтобы точно определить ее положение.

Примеры применения в различных отраслях

Применение регулировочных прокладок широко распространено во многих отраслях. Вот несколько примеров:

- Автомобильная промышленность: прокладки используются для точной регулировки деталей ходовой части автомобиля, чтобы обеспечить более плавное и комфортное движение.

- Машиностроение: регулировочные прокладки позволяют компенсировать нежелательные допуски и выравнивать детали конструкции для большей точности и качества изготовления.

- Электроника: они используются для установки и выравнивания электронных компонентов, включая платы и разъемы.

- Строительство и ремонт: прокладки помогают выравнивать двери, окна, полы и другие строительные элементы.

Короче говоря, регулировочные прокладки — это маленькие, но важные помощники, которые помогают нам достичь желаемого результата в различных областях.

Точность, прочность и надежность — вот что делает их неотъемлемой частью нашей жизни.

Хочу завершить статью с вопросами к вам, друзья. Знаете ли вы о других интересных способах использования регулировочных прокладок? Какие типы прокладок вы предпочитаете использовать?

Присоединяйтесь к обсуждению и делитесь своим опытом с нами!

Спасибо за внимание, и до скорой встречи!

Использование специальных прижимных устройств

Привет, друзья! Сегодня мы поговорим о специальных прижимных устройствах и о том, как они могут обеспечить надежную фиксацию заготовки. Если вы интересуетесь столярным делом или металлообработкой, то эта информация будет вам полезна. Давайте рассмотрим различные типы устройств, их особенности и рекомендации по применению в зависимости от типа заготовки и рабочих условий.

Преимущества и недостатки

Теперь, когда мы знаем о различных типах прокладок, давайте поговорим о преимуществах и недостатках их использования.

Преимущества:

- Точная регулировка: регулировочные прокладки предоставляют возможность точно настроить положение объекта и достичь требуемой позиции.

- Устойчивость: они помогают избежать деформаций и повреждений заготовки в процессе монтажа или эксплуатации.

- Экономия времени и снижение затрат: использование прокладок позволяет сократить время установки и улучшить общую производительность.

Недостатки:

Ограниченный выбор: каждый тип прокладки имеет свои ограничения в применении, поэтому важно выбирать правильный тип для каждой конкретной задачи.

Стоимость: некоторые типы прокладок могут быть дороже, особенно если требуется высококачественный материал.

ПРИЛОЖЕНИЕ 2Справочное

РАСПРОСТРАНЕННЫЕ СХЕМЫ БАЗИРОВАНИЯ ДЕТАЛЕЙ

|

Схема установки |

Теоретическая схема базирования |

|

Установка заготовки по плоскости основания и двум боковым сторонам |

|

|

Установка заготовки по плоскости (на магнитной плите) |

|

|

Установка заготовки по плоскости и двум отверстиям |

|

|

Установка вала в трехкулачковом самоцентрирующем патроне |

|

|

7 — штангенциркуль |

|

|

Установка диска в трехкулачковом самоцентрирующем патроне |

|

|

Установка вала в центрах |

|

|

7 — общая ось центровых отверстий |

|

|

Установка вала в призме |

|

|

Установка втулки на цилиндрической оправке (с зазором) |

|

|

Установка втулки на разжимной оправке (без зазора) |

|

|

Установка на станке заготовки корпусной детали с выверкой ее положения по разметочным рискам |

|

|

Установка заготовки по обрабатываемой поверхности при бесцентровом врезном шлифовании |

|

|

7 — заготовка; 8 — ведущий круг; 9 — опора; 10 — шлифующий круг; 11 — продольный упор. |

Примечание. На теоретических схемах базирования арабскими цифрами 1-6 обозначены опорные точки.

Почему точность позиционирования важна?

Перед тем как рассказать о методах достижения высокой точности позиционирования, давайте разберемся, почему это так важно. Представьте себе, что у вас есть вал, и на нем должна быть закреплена заготовка

Если заготовка не будет точно позиционирована по отношению к оси вала, то могут возникнуть серьезные проблемы. Например, если заготовка не будет правильно позиционирована, то этот изделие может не работать должным образом или будет иметь слишком большую нагрузку на определенные компоненты. Более того, неправильное позиционирование может привести к повреждению вала или заготовки, что может стоить вам время и деньги на их замену.

6.2. Схемы базирования

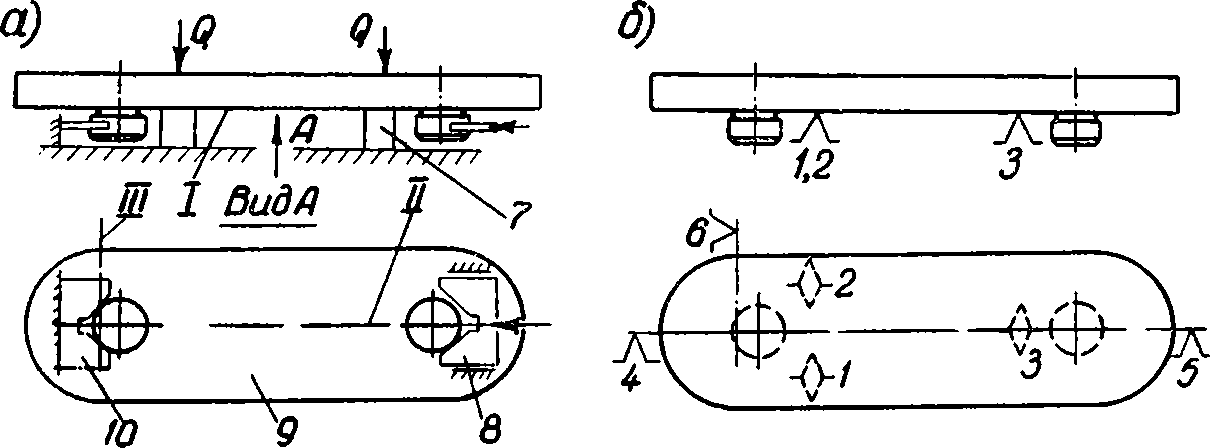

Схема базирования характеризует расположение опорных точек на базах заготовки или изделия, а каждая опорная точка символизирует одну из связей базируемого тела с избранной системой координат.  Рис. 6. Схема установки в приспособлении (а) и теоретическая схема базирования (б) при обработке рамы локомотива на специальном фрезерно-расточном станке:

Рис. 6. Схема установки в приспособлении (а) и теоретическая схема базирования (б) при обработке рамы локомотива на специальном фрезерно-расточном станке:

I, II, III — базы рамы локомотива соответственно установочная, направляющая и опорная; 1-6 — опорные точки; 7, 8, 10 — установочные элементы приспособления (призма 8 — подвижная); 9 — рама локомотива

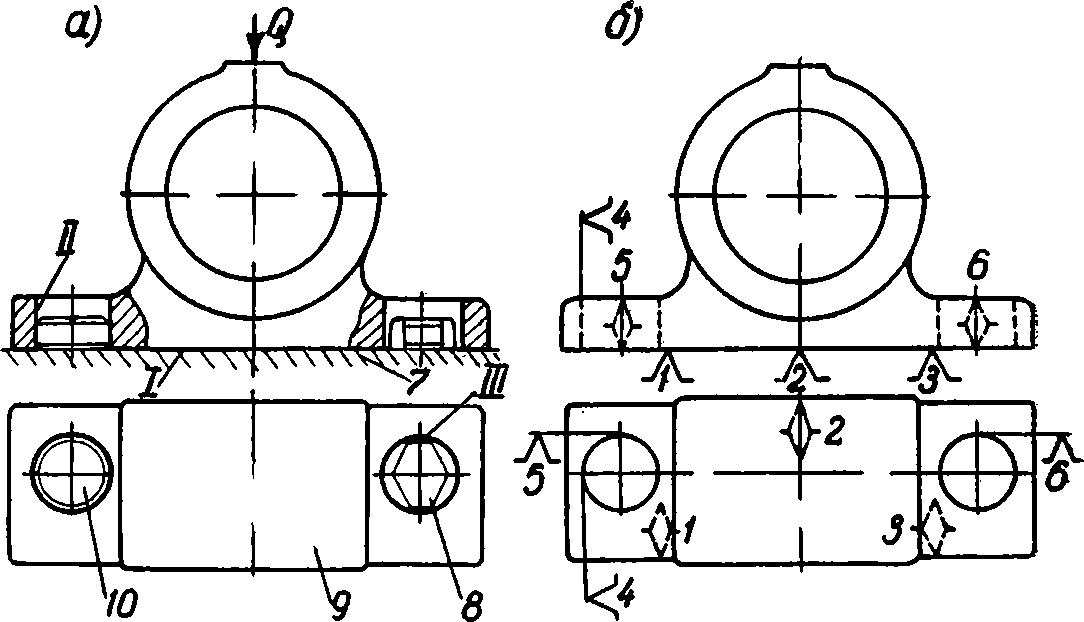

Все опорные точки на схеме базирования изображают условными знаками и нумеруют, начиная с базы, на которой размещается наибольшее их количество (рис. 6, 7). Рис. 7. Схема установки в приспособлении (а) и теоретическая схема базирования (б) при обработке корпуса подшипника:

Рис. 7. Схема установки в приспособлении (а) и теоретическая схема базирования (б) при обработке корпуса подшипника:

I, II, III — базы корпуса подшипника соответственно установочная, двойная опорная и опорная; 1-6 — опорные точки; 7, 8, 10 — установочные элементы приспособления (палец 10 — цилиндрический, палец 8 — срезанный); 9 — корпус подшипника Рис. 8. Схема установки крестовины в приспособлении:

Рис. 8. Схема установки крестовины в приспособлении:

1 — зажимное устройство; 2 — опорная призма; 3 — заготовка крестовины

Если число опорных точек при базировании заготовки или изделия окажется больше шести, это означает, что на рассматриваемое тело наложены лишние геометрические связи; установка в данном случае будет несвободной, что может вызвать соответствующие деформации. Такая схема базирования считается теоретически неправильной. Однако подобные схемы в ряде случаев используют на практике, в частности, для повышения жесткости технологической системы. Пример базирования с использованием лишних геометрических связей показан на рис. 8. Требуемое положение заготовки на станке полностью определяется установкой ее в приспособлении на три опорные призмы (шесть опорных точек), четвертая призма накладывает две лишние связи, делая установку теоретически несвободной.

Однако «лишняя» опора обеспечивает необходимую (одинаковую для всех четырех цапф крестовины) жесткость технологической системы, а следовательно, надлежащую точность обработки, например, при фрезерование торцов цапф. Подобные схемы можно использовать в тех случаях, когда деформации, вызванные наложением лишних связей при базировании, оказываются значительно меньше тех погрешностей, которые могут возникнуть в условиях недостаточной жесткости системы — при эксплуатации изделия под действием рабочих нагрузок или при осуществлении технологического воздействия на предмет производства. Для повышения жесткости системы на практике широко используют также подвижные опоры, которые не накладывают на базируемое тело геометрических связей. Конструкции подвижных (самоустанавливающихся и подводимых) опор рассмотрены в § 20.

По характеру проявления

Скрытая база — база в виде воображаемой плоскости, оси или точки. Явная база — база в виде реальной поверхности, разметочной риски или точки пересечения рисок.

Большинство деталей машин ограничено простейшими поверхностями – плоскими, цилиндрическими, коническими, которые используются в качестве опорных установочных баз.

Существует пять классические схемы базирования: базирование призматических деталей, базирование длинных цилиндрических деталей, базирование коротких цилиндрических деталей, базирование по короткой конической поверхности(центровое отверстие), базирование по длинной конической поверхности (конус Морзе шпинделя станка).

Варианты схем базирования заготовок в приспособлениях

Описание

Базирование призматической заготовки

в “координатный угол”.

Комплект баз: установочная (точки 1, 2, 3); направляющая (точки 4, 5),

опорная (точка 6).

Схема базирования цилиндрической

заготовки в призме.

Комплект баз: двойная направляющая

заготовки в трехкулачковом патроне при токарной обработке. Комплект баз: двойная направляющая

Схема базирования цилиндрической

заготовки в центрах токарного станка.

Комплект баз: тройная опорная (точки 1, 2, 3); двойная опорная (точки 4, 5); опорная (точка 6).

Схема базирования втулки на оправке с зазором и по торцу. Комплект баз:

установочная (точки 1, 2, 3); двойная опорная (точки 4, 5).

Расчет погрешности базирования заготовки в приспособлении

Суммарная погрешность при выполнении любой операции механической обработки включает в себя:

а) погрешность установки заготовки;

б) погрешность настройки станка;

в) погрешность обработки, возникающую в процессе изготовления детали.

Расчет выполняется в следующей последовательности:

Определяется допустимая погрешность установки заготовки в приспособлении.

Она равна разности допуска на выполняемый размер детали по чертежу и суммы погрешностей статической и динамической настройки технологической системы /ТС/.

Суммирование погрешностей статической и динамической настройки ТС следует производить с учетом вида составляющих погрешностей: случайные, систематические, постоянные, зависимые, независимые, скалярные, векторные, функциональные, а также с учетом законов их распределения и относительной величины.

Погрешность установки εу – одна из составляющих суммарной погрешности выполняемого размера детали.

Она возникает при установке заготовки в приспособлении и складывается из погрешности базирования εб, погрешности закрепления εз и погрешности положения εпр, зависящей от неточностей приспособления и определяемой ошибкой изготовления, сборки его установочных элементов и их износа при работе. Погрешность установки εу выражается как суммарное поле рассеяния выполняемого размера, подчиняющееся закону нормальному распределения.

(1)

Для получения годных деталей суммарная погрешность при обработке на станке должна быть меньше допуска Т на заданный размер детали

, (2)

где Δн – погрешность настройки станка, возникает при установке режущего инструмента на размер, а также вследствие неточности копиров и упоров для автоматического получения заданных размеров на детали;

Δобр – погрешность обработки, возникающая в процессе изготовления детали на станке.

Дата добавления: 2019-01-14 ; просмотров: 164 ;

Схемы базирования заготовок типа вал

В технологии машиностроения в понятие «валы» принято включать собственно валы, оси, пальцы, штоки, колонны и другие подобные детали машин, образованные наружными поверхностями вращения при значительном преобладании длины над диаметром. Конструктивное разнообразие валов вызывается различным сочетанием цилиндрических, конических, а также зубчатых (шлицевых), резьбовых поверхностей. Валы могут иметь шпоночные пазы, лыски, осевые и радиальные отверстия.

Первые технологические переходы при изготовлении ступенчатых валов – подготовка технологических баз, т.е. подрезка торцов и их зацентровка. В зависимости от масштаба выпуска валов эти переходы можно выполнять с применением различного оборудования.

При обработке заготовок нежестких валов необходимо дополнительно проточить или шлифовать шейки под люнет.

Торцы заготовок имеют дефекты, обусловленные способом получения заготовок (штамповочные уклоны, сколы, неперпендикулярность и т.п.). Поэтому первой операцией обычно является обработка торцов с целью устранения дефектов и получения общей длины вала в пределах, заданных чертежом. Исключение составляют заготовки, полученные на отрезных автоматах или токарно-отрезных станках, обеспечивающих точность по длине в пределах 0,5 мм.

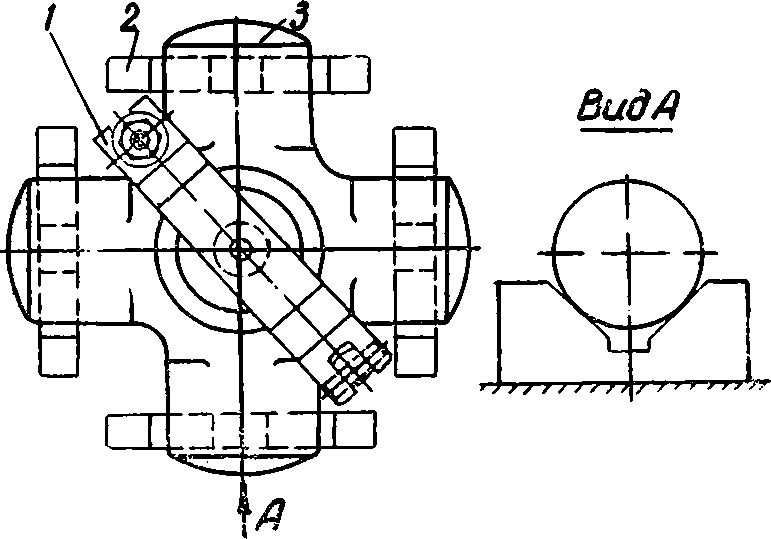

Торцы, имеющие припуск, можно обрабатывать на токарных и фрезерных станках, фрезерно-центровальных, протяжно-центровальных полуавтоматах. При обработке на фрезерно-центровальном полуавтомате МР-76М барабанного типа (рис. ![]() вначале устанавливают заготовку (позиция 1); затем выполняют фрезерование торцов (позиция II) и центрование отверстий (позиция III). На каждой позиции инструменты имеют индивидуальные подачи. После окончания обработки барабан с приспособлениями поворачивается на угол 120 ° для смены позиций.

вначале устанавливают заготовку (позиция 1); затем выполняют фрезерование торцов (позиция II) и центрование отверстий (позиция III). На каждой позиции инструменты имеют индивидуальные подачи. После окончания обработки барабан с приспособлениями поворачивается на угол 120 ° для смены позиций.

| Рисунок 8 – Схема обработки заготовки на фрезерно-центровальном полуавтомате МР-76М |

Основными базами подавляющего большинства валов являются поверхности его опорных шеек. Однако использовать их в качестве технологических баз для обработки наружных поверхностей, как правило, затруднительно, особенно при условии сохранения единства баз. Поэтому при большинстве операций за технологические базы принимают поверхности центровых отверстий с обоих торцов заготовки, что позволяет обрабатывать почти все наружные поверхности вала на постоянных базах с установкой его в центрах.

При этом может возникать погрешность базирования, влияющая на точность взаимного расположения шеек, равная величине несовпадения оси центровых отверстий и общей оси опорных шеек.

Для исключения погрешности базирования при выдерживании длин ступеней от торца вала необходимо в качестве технологической базы использовать торец заготовки. С этой целью заготовку устанавливают на плавающий передний центр.

Использование центров в качестве установочных элементов (рис. 9) предусматривает применение того или иного поводкового устройства, передающего крутящий момент заготовке. Такими устройствами являются поводковые патроны, хомутики и т.п.

Основные способы установки валов приведены на рис. 10 – 13.

| Рисунок 9 – Установка вала в центрах с поводковым патроном |

| Рисунок 10 – Установка вала в патроне (L/D 4) | Рисунок 13 – Установка вала в центрах с люнетом (7 10) |

Например, черновой базой при фрезеровании торцов валов и их зацентровке обычно служит цилиндрическая поверхность вала, устанавливаемая в двух самоцентрирующих призмах, и торец вала (по откидному упору). Последующая обработка валов осуществляется в центрах (искусственная технологическая база). При обработке ступенчатых валов на настроенных станках (многорезцовых, гидрокопировальных, многопозиционных) для обеспечения точности линейных размеров необходимо предусмотреть при выполнении первой операции достижение требуемой точности глубины зацентровки и ее контроль. В случаях, когда дальнейшая обработка заготовок производится с применением специальных пружинных центров-поводков, обеспечивающих поджим торца вала к соответствующему упорному торцу центра-поводка, это требование не обязательно. При обработке валов в большинстве случаев удается осуществить принцип постоянства базы и все операции выполнить на базе центровых отверстий. В этом случае правильность геометрической формы наружных поверхностей вращения в значительной степени определяется точностью формы и качеством поверхности центровых отверстий.

Различные типы прижимных устройств

На рынке представлено множество различных прижимных устройств, и каждое из них имеет свои уникальные особенности и преимущества. Вот несколько примеров:

- Шуруповерт с пружинным механизмом для прижима: Это устройство позволяет быстро и удобно закрепить заготовку, используя автоматический механизм для прижима. Оно подходит для обработки мелких предметов, таких как детали мебели или рамки для картин.

- Струбцина: Струбцины – это устройства с регулируемыми губками, которые используются для прижима заготовок. Они могут иметь разные размеры и формы, и могут быть использованы для различных видов работ, от столярных до металлообработки.

- Зажимное устройство: Зажимные устройства обеспечивают надежное закрепление материала. Они могут быть использованы для работы с большими или необычными по форме заготовками. Некоторые зажимные устройства имеют дополнительные функции, такие как вращение или наклон для обработки в разных углах.

Конструкторские, технологические и измерительные базы.

Установочные, направляющие, опорные, двойные

направляющие и двойные опорные базы.

Базированием называют

придание детали или сборочной единице требуемого положения в

пространстве относительно выбранной системы координат. Например, при

установке вала на шлифовальный станок необходимо, чтобы ось вала

совпала с осью передней и задней бабки станка. Базирование деталей

производится с помощью определенных базовых поверхностей. Для

обеспечения по стоянного контакта детали с поверхностями другой

детали в сборочной единице или машине, в приспособлении, при

обработке или измерении, необходимо приложить определенную силу или

момент сил, создающих силовое замыкание.

Установка детали —

это базирование и силовое замыкание совместно. По назначению базы

классифицируют на конструкторские, технологические и измерительные.

Конструкторская база определяет положение детали в изделии, технологическая база —

положение детали в процессе ее изготовления, измерительная база —

положение детали относительно средств измерения.

В процессе обработки

детали используются установочные, направляющие, опорные, двойные

направляющие и двойные опорные базы.

Установочная база фиксирует

положение детали относительно возможных поворотов вокруг двух осей и

перемещения относительно третьей.

Направляющая база фиксирует

положение детали (рис. 51) относительно возможного поворота вокруг

одной оси и перемещения относительно другой оси.

Опорная база фиксирует положение детали относительно перемещения или поворота

вокруг одной оси.

Двойная направляющая база фиксирует положение

детали относительно возможных поворотов вокруг двух осей и

перемещений относительно этих же осей. Например, установка детали по

цилиндрической базовой поверхности в призму в трехкулачковый

патрон, установка центровыми гнездами на центр станка.

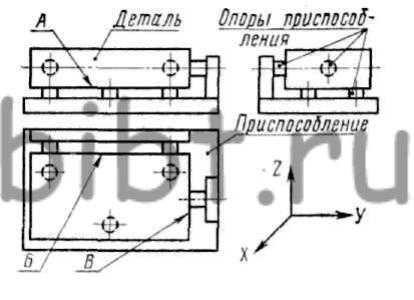

Рис. 51. Технологические

базы:

А —

установочная (фиксирующая деталь относительно смещения вдоль оси Z и

поворота вокруг X и Y), Б — направляющая

(фиксирующая деталь относительно смещения вдоль оси X и поворота

вокруг оси Z), В — опорная (фиксирующая деталь

относительно ее перемещения вдоль оси Y)

Если деталь

устанавливается в трехкулачковый патрон по цилиндрической базовой

поверхности и поджимается базовым торцом к кулачкам, то она

устанавливается на двойную направляющую и опорную базу.

Двойная

опорная база фиксирует положение детали относительно перемещений

вдоль двух осей.

Базовые поверхности в

значительной мере определяют точность обработки детали, поэтому они

должны быть точно обработаны и иметь малую шероховатость поверхности.

Для получения высокой

точности при обработке и измерении детали стремятся совмещать

конструкторские и технологические базы. Так, у валов конструкторской

базой является ось вала. При обработке валов вначале производится

зацентровка торцов с двух сторон, и вал устанавливается при всех

обработках на центра станка по центровым гнездам. Вал располагается в

центрах так, что ось вала совпадает с осью центровых гнезд и центров

станка, т. е. конструкторская и технологическая базы совпадают. В

этом случае разные шейки и торцы шлифуются при одном и том же

положении оси вала. Таким образом обеспечивается соосность шеек и

перпендикулярность торцов к оси.

Чтобы деталь занимала

одинаковое положение относительно приспособления, режущего и

мерительного инструмента во время обработки в разных операциях и

контроля следует сохранять одни и те же технологические базы.

При бесцентровом

шлифовании технологической базой является шлифуемая поверхность. Если

шлифуются на бесцентровом станке две цилиндрические поверхности, то

каждая имеет свою ось вращения и потому соосность этих поверхностей

не обеспечивается.

Биение поверхности

проверяют путем установки вала в центра при базировании на центровых

гнездах. Шток индикатора касается проверяемой поверхности. Вал

медленно вращают рукой. Если стрелка индикатора отклонится на большую

величину, чем указано в технических условиях, то вал нужно

забраковать по биению (рис. 52).

Рис. 52. Проверка биения

вала