Конструкция

Благодаря тому, что у этого агрегата отсутствуют возвратно-поступательно двигающиеся части, а также тому, что его ротор обладает высокой частотой вращений, можно существенно уменьшить габаритные размеры и удельную массу этого двигателя (если сравнивать с дизелем). А это, в свою очередь, позволяет рассмотреть его как перспективный агрегат. Итак, чтобы создать газотурбинный двигатель своими руками (данным процессом интересуются многие – это реально, однако весьма трудно), нужно иметь турбины, камеру сгорания и компрессор. Также в его комплектацию входят стартер, масляный насос, регулятор частоты вращений и другое оборудование. Как правило, в автомобильных двигателях газотурбинного типа применяется центробежный одноступенчатый компрессор, при помощи которого давление воздуха увеличивается в 3,5 раза. Чтобы достичь указанного давления, нужно, чтобы компрессорное колесо вращалось с как можно большей скоростью. А она составляет около 420-450 метров в секунду.

Принцип работы газотурбинного двигателя

Газотурбинный двигатель (ГТД) представляет собой разновидность теплового двигателя, в конструкции которого имеются лопаточные машины. Особенностью работы является то, что превращение энергии горящего топлива в механическую работу происходит в нем непрерывно.

В ГТД составные части рабочего цикла, включающего сжатие воздуха, отвод теплоты к рабочему телу и расширение, разобщены между собой и протекают в разных местах.

Газотурбинный двигатель может быть использован в качестве теплового двигателя на газотурбовозах и самолетах.

Газотурбинный двигатель может работать на любом виде и сорте топлива (жидкое, твердое и газообразное).

На сегодняшний день известно много конструкций и схем ГТД, отличающихся друг от друга следующими параметрами:

• условиями сжигания топлива — с внутренним и внешним сжиганием;

• использованием рабочего тела в круговом процессе — разомкнутые и замкнутые системы;

• количеством валов — одновальные, двух- и многовальные.

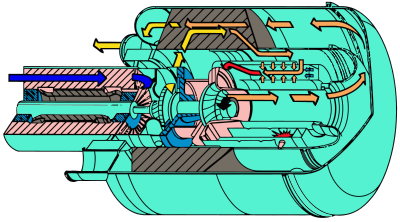

Рис. 2. Принципиальная схема одновального газотурбинного двигателя:

1 — корпус газовой турбины; 2 — рабочее колесо газовой турбины; 3 — топливный насос; 4 — свободный вал; 5— воздушный компрессор; 6 — воздухозаборное устройство воздушного компрессора; 7— электрическая свеча зажигания; 8— камера сгорания; 9 — направляющий аппарат; 10 — газоотвод; II — потребитель мощности; 12 — пусковой двигатель

В установках СПГГ обычно используется низкосортное топливо. Турбина работает на газе с относительно невысокой температурой (500. 600 °С), поэтому для изготовления лопаток может быть использован менее жаропрочный материал. КПД таких установок достигает 35 %, однако они имеют увеличенную массу и габариты по сравнению с дизелями с газотурбинным наддувом.

Экономичность работы ГГД можно улучшить за счет повышения температуры газов перед турбиной, использования многовальных систем, применения регенерации и утилизации теплоты уходящих газов (например, для отопления и кондиционирования воздуха в вагонах), применения промежуточного охлаждения воздуха при сжатии и промежуточного подвода теплоты к газу при его расширении. Обеспечение этих мероприятий требует применения жаропрочных сталей для лопаток турбины, использования металлокерамических материалов, воздушного охлаждения части турбины. При этом КГТД действующих установок повышается до 33. 40 %.

Существуют проектные разработки и попытки создания локомотивных газотурбинных двигателей на твердом или пылевидном топливе.

Газотурбинная установка компактна, обладает малой массой на единицу мощности, не содержит деталей с возвратно-поступательным движением, которое приводит к более быстрому износу двигателя, отличается малыми затратами на содержание оборудования. Она может работать без потребления воды, в ней легко полная автоматизация процессов, имеется реальная возможность для сжигания в камере сгорания различных видов топлива, а также имеет относительно постоянный вращающий момент на валу отбора мощности.

Особенность ГТД, применяемых в авиации, является то, что энергия сгорания топлива преобразуется в энергию истечения газов, которые с большой скоростью через выпускную систему ГТД выбрасываются в атмосферу. Тяга при работе этих двигателей возникает за счет разности количеств движения (произведения массы на скорость), выходящего из выпускной системы газовоздушного потока и входящего в приемное устройство ГТД воздуха. Тяга направлена при этом в сторону, противоположную направлению истечения газов, т. е. является реактивной. Нетрудно представить себе, что для увеличения тяги реактивного двигателя необходимо увеличить разность количеств движения, т. е. на выходе из ГТД произведение массы на скорость должно значительно превышать такую же величину на входе. Решению этой задачи служат все элементы конструкции ГТД.

Существуют три типа газотурбинных двигателей: турбореактивные, турбореактивные двухконтурные и турбовинтовые. Рассмотрим принцип работы каждого типа двигателя.

Сфера использования газотурбинных двигателей

На сегодняшний день существует несколько различных видов двигателей, которые отличаются друг от друга по принципу работы. Один из них — газотурбинный двигатель. Он создан таким образом, что, переняв все ключевые достоинства бензиновых и дизельных поршневых двигателей, получил ряд неоспоримых преимуществ.

Газотурбинный двигатель, принцип работы которого заключается в проведении топлива через ряд турбинных лопастей, приводит их в движение с помощью расширяющегося газа. Он относится к моделям внутреннего сгорания. Газотурбинные двигатели делятся на одно- и двухвальные. Их КПД прямо пропорционален температуре сгорания топлива. Самые элементарные модели — одновальные, имеющие единственную турбину. Двухвальные не только сложнее в устройстве, но и способны выдерживать большие нагрузки.

Как правило, газотурбинные двигатели используются в грузовых автомобилях, кораблях и локомотивах. Производятся опыты по разработке таких механизмов для легковых автомобилей.

В настоящее время существует большое количество моделей таких двигателей, многие из которых значительно превосходят своих предшественников большей производительностью, меньшими размерами, габаритами и весом. Также газотурбинный двигатель является более безопасным и нейтральным для окружающей среды. Он производит меньше шума и вибрации, а также расходует намного меньше топлива. Это основные преимущества, которыми обладает газотурбинный двигатель.

Именно газотурбинные механизмы подарили человечеству множество современных возможностей. Без них не существовали бы трансконтинентальные перекачки газа и перелеты больших авиалайнеров на большие расстояния. Газотурбинный двигатель способен вырабатывать огромное количество энергии с минимальными затратами топливных ресурсов. Он представляет собой самую сложную технологическую конструкцию среди всех, что были разработаны за прошедший век.

Итак, газотурбинный двигатель являет собой одно из самых грандиозных открытий двадцатого века, благодаря которому человечество получило колоссальные возможности для совершенствования технологий

Особенно ценным вкладом данной разработки становится то, что она позволяет экономить топливные ресурсы и практически не несет вреда окружающей среде, что крайне важно в наше время глобальных экологических кризисов

Газотурбинный двигатель

Газотурбинный двигатель (ГТД) — тепловой двигатель, в котором газ сжимается и нагревается, а затем энергия сжатого и нагретого газа преобразуется в механическую работу на валу газовой турбины.

В отличие от поршневого двигателя, в ГТД процессы происходят в потоке движущегося газа.

Сжатый атмосферный воздух из компрессора поступает в камеру сгорания, куда также подаётся топливо, которое, сгорая, образует большое количество газообразных продуктов сгорания под высоким давлением. Затем в газовой турбине энергия давления продуктов сгорания преобразуется в механическую работу за счёт вращения лопаток, часть которой расходуется на сжатие воздуха в компрессоре. Остальная часть работы передаётся на приводимый агрегат. Работа, потребляемая этим агрегатом, и считается полезной работой двигателя. Газотурбинные двигатели имеют самую большую удельную мощность среди ДВС, до 6 кВт/кг.

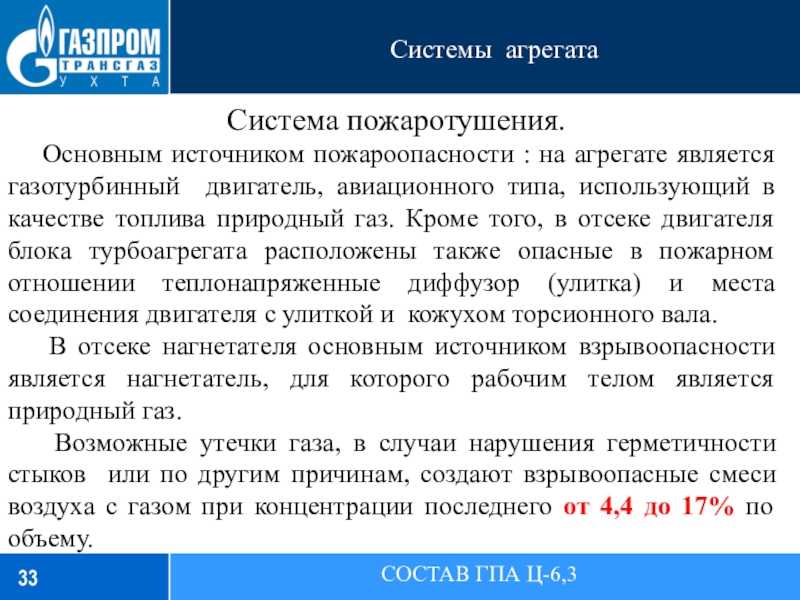

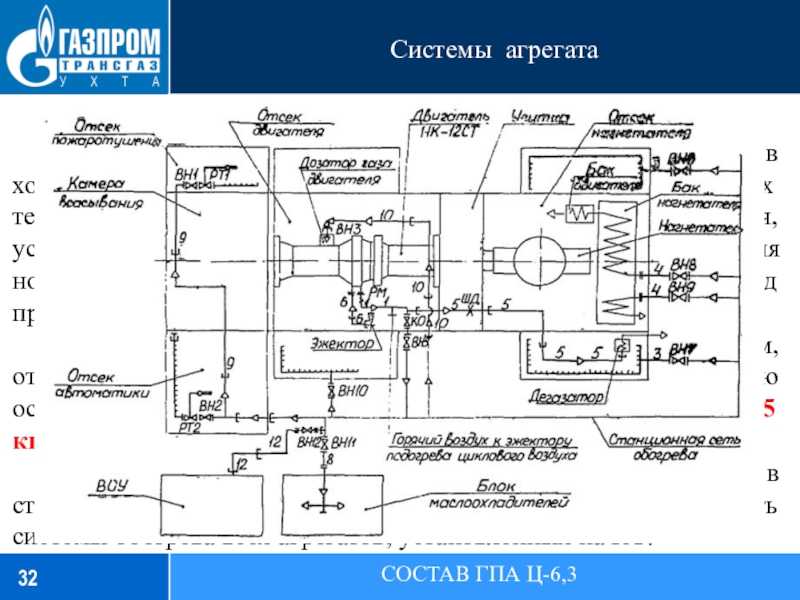

Слайд 33Системы агрегатаСОСТАВ ГПА Ц-6,3 Система пожаротушения. Основным источником пожароопасности

: на агрегате является газотурбинный двигатель, авиационного типа, использующий в

качестве топлива природный газ. Кроме того, в отсеке двигателя блока турбоагрегата расположены также опасные в пожарном отношении теплонапряженные диффузор (улитка) и места соединения двигателя с улиткой и кожухом торсионного вала. В отсеке нагнетателя основным источником взрывоопасности является нагнетатель, для которого рабочим телом является природный газ. Возможные утечки газа, в случаи нарушения герметичности стыков или по другим причинам, создают взрывоопасные смеси воздуха с газом при концентрации последнего от 4,4 до 17% по объему.

Формула изобретения RU 2 283 971 C1

Способ испытаний оборудования, а именно центробежных компрессоров, имеющих проточную часть, расположенную в корпусе, или отдельно сменных проточных частей центробежных компрессоров, в которых сменная проточная часть, включающая ротор, установленный в подшипниках, и рабочие ступени, может быть полностью извлечена из корпуса, на одном испытательном стенде, к которому подведены входные и выходные магистрали подачи рабочего тела и который имеет чугунные стойки, прикрепленные к фундаментной плите, электродвигатель привода, стендовый редуктор и систему маслоснабжения, путем установки испытуемого оборудования на испытательном стенде, создания условий работы испытуемого оборудования, имитирующих работу при эксплуатации, фиксирования диагностических характеристик работы испытуемого оборудования и сравнения их с расчетными, отличающийся тем, что в случае испытания центробежного компрессора испытуемый компрессор устанавливают на стенде, соединяя его со стендовым редуктором и электродвигателем привода с помощью стыковочных частей, при этом подвод и отвод рабочего тела к нему осуществляют по магистралям, подключенным непосредственно к корпусу центробежного компрессора, а в случае испытания отдельно сменной проточной части испытываемую сменную проточную часть закрепляют на испытательном стенде в устанавливаемых последовательно за стендовым редуктором и имеющих возможность изменять расстояние между собой двух съемных кожухах, при этом подачу рабочего тела к сменной проточной части осуществляют по одной магистрали, подводя ее к ближнему по отношению к стендовому редуктору кожуху, а отвод рабочего тела — через другую магистраль, соединяя ее с дальним от стендового редуктора кожухом.

Нагнетатель НЦ-16/76

1). Общие сведения

Тип — двухступенчатый, центробежный с вертикальным разъёмом.

Направление вращения вала СТ против часовой стрелки.

Тип привода — газотурбинный, авиационный со свободной турбиной;

Система смазки — циркуляционная под давлением с воздушным охлаждением;

Система уплотнения — гидравлическая, масляная, щелевая с плавающими кольцами.

2). Общее устройство.

Нагнетатель состоит из следующих основных частей: наружного корпуса, который конструктивно представляет собой стальной кованый

цилиндр. К цилиндру приварены всасывающий и нагнетательный патрубки. К нижней части корпуса приварены опорные лапы, а к верхней части — опорные лапы под два гидроаккумулятора. С обеих торцов корпус закрыт стальными коваными крышками, которые фиксируются в корпусе разрезными стопорными кольцами и кронштейнами. Внутри наружного корпуса расположен внутренний корпус. Внутренний корпус состоит из камеры всасывания, диафрагмы, диффузоров, входного направляющего аппарата и обратного направляющего аппарата. Ротор нагнетателя представляет собой ступенчатый вал с напрессованными на него двумя рабочими колесами, думмисом и диском упорного подшипника. Рабочие колеса паяной конструкции изготовлены из нержавеющей стали и состоят из основного и покрывного дисков. Ротор установлен на двух подшипниках скольжения — опорном и опорно-упорном. Думмис предназначен для уменьшения осевого усилия на упорный подшипник. Уплотнение ротора состоит из концевого уплотнения, представляющего собой щелевые масляные уплотнения с плавающими кольцами, и лабиринтного уплотнения. К кожуху подшипника крепится блок маслонасосов, который состоит из шестеренчатого главного насоса системы смазки и трехвинтового главного насоса системы уплотнения. Для замера вибрации ротора на торцах подшипников установлены датчики вибрации и датчик осевого сдвига ротора.

ГК ТРЭМ Инжиниринг

ТРЭМ-МОДЕКОМ

Российские разработчики сухих

газодинамических уплотнений

КРАТКОЕ ОПИСАНИЕ

СИСТЕМЫ ГАЗОДИНАМИЧЕСКИХ УПЛОТНЕНИЙ

НАГНЕТАТЕЛЯ ГПА-Ц16

Вашему вниманию предлагается краткое описание системы газодинамических

уплотнений (СГДУ) для нагнетателей газоперекачивающих агрегатов (ГПА) мощностью

16МВт.

Использование СГДУ на несколько порядков уменьшает потери перекачиваемого

газа, исключает применение масла для уплотнений и попадание масла в проточную часть

нагнетателя. СГДУ могут устанавливаться в новые нагнетатели и в нагнетатели НЦ-16,

эксплуатирующиеся в составе ГПА-Ц16 производства Сумского НПО им. Фрунзе.

В связи

с тем, что нагнетатели ГПА-Ц16 имеют несколько вариантов конструктивного исполнения

крышек, ЗАО «ТРЭМ-Модеком» до начала работ производит измерение мест под

установку патронов уплотняющих на конкретном агрегате.

С использованием импортной контрольно-регулирующей аппаратуры и частично

импортной арматуры.

С использованием отечественной арматуры и контрольно-регулирующей

аппаратуры.

Слайд 24Состав агрегатаСОСТАВ ГПА Ц-6,3 Камера всасывания. Камера всасывания представляет

собой блок, в который входят собственно камера всасывания, отсек автоматики,

разделенные между собой герметичными стенками. Блок имеет двери для доступа вовнутрь камеры всасывания, и отсека автоматики. На верхнюю опорную поверхность каркаса камеры устанавливается шумоглушитель всаса. Дверь камеры всасывания имеет смотровое окно, для визуального осмотра входного устройства двигателя во время работы агрегата. Внутри камеры, перед входом в двигатель, устанавливается сетка-ограждение, исключающая возможность попадания посторонних предметов в проточную часть двигателя. В отсеке автоматики размещаются средства КИПиА агрегата.

Общая компоновка агрегата

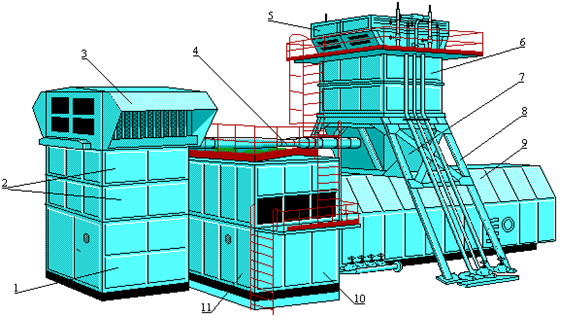

Агрегат состоит из отдельных функционально завершенных блоков и сборочных единиц полной заводской готовности, стыкуемых между собой на месте эксплуатации.

Общий вид газоперекачивающего агрегата ГПА-Ц-16 показан на рис. 2.

В состав ГПА входят: турбоблок, воздухоочистительное устройство (ВОУ), шумоглушители всасывающего тракта, всасывающая камера, промежуточный блок, блок вентиляции, два блока маслоохладителей, выхлопной диффузор, выхлопная шахта, шумоглушители выхлопного тракта, опора выхлопной шахты, блок автоматики, блок маслоагрегатов, блок фильтров топливного газа, система подогрева циклового воздуха, система пожаротушения, система обогрева.

Базовой сборочной единицей агрегата является турбоблок, устанавливаемый на монолитном железобетонном фундаменте. Над турбоблоком на отдельной опоре установлены сборочные единицы выхлопного устройства двигателя и системы подогрева циклового воздуха. Забор воздуха для двигателя НК-16СТ осуществляется через воздухоочистительное устройство, шумоглушители, всасывающую камеру и патрубок промежуточного блока.

С целью обеспечения удобства обслуживания агрегата основные узлы маслосистемы размещены в отдельном блоке маслоагрегатов, а приборы и щиты системы автоматического управления агрегатом — в блоке автоматики.

Для повышения компактности ГПА блоки вентиляции и маслоохладителей размещены соответственно на промежуточном блоке и блоке маслоагрегатов. Для повышения надежности двигателя НК-16СТ в состав агрегата введен блох фильтров топливного газа. Обогрев блоков ГПА осуществляется горячим воздухом из общестанционного коллектора.

Стыковка всех блоков производится через гибкие переходники, позволяющие компенсировать неточности установки при монтаже агрегата.

Общий вид агрегата ГПА — Ц — 16:

1. Камера всасывания; 2. Шумоглушители; 3. Устройство воздухоочистительное; 4. Система подогрева циклового воздуха; 5. Утилизатор; 6. Шумоглушители выхлопа; 7. Диффузор;

8. Опора выхлопной шахты; 9. Турбоблок; 10. Блок АСП; 11. Блок маслоагрегатов.

Уплотнения

В зависимости от расположения в машине уплотнения подразделяются на внутренние и внешние (концевые).

Внутренние уплотнения обычно выполняются в виде лабиринтов и разделяют отдельные ступени проточной части.

В местах выхода вала из корпуса предусмотрены внешнее (концевые) уплотнения. Концевое уплотнение — один из важнейших элементов, определяющих работоспособность компрессоров. В ряде случаев технический уровень узла уплотнения определяет технический уровень турбокомпрессора.

Основные требования к уплотнениям:

не допускать выхода сжимаемой среды наружу (особенно это важно при сжатии токсичных и взрывоопасных газов);

обусловливать минимальные утечки сжимаемого и запирающего газа (жидкости);

обеспечивать долговечность работы не ниже долговечности работы основных деталей машины;

быть удобными в изготовлении, сборке и эксплуатации.

Многие конструкции уплотнений компрессоров высокого давления выполняются с промежуточным подводом и отводом запирающего газа и в некоторых случаях жидкости.

В компрессорах применяются три типа уплотнений: лабиринтное, с плавающими кольцами и торцевое.

Лабиринтное уплотнение (рис. 7.25,а) относится к уплотнениям бесконтактного типа, оно состоит из нескольких дроссельных участков, между которыми предусмотрены камеры для подвода и отвода запирающего газа. Дроссельные участки могут располагаться на одном диаметре либо ступенчато.

Многокамерное уплотнение работает следующим образом. В камеру 1 от постороннего источника подводится запирающий газ с некоторым избыточным давлением. Часть запирающего газа вытекает наружу и предупреждает попадание воздуха в компрессор, другая часть попадает в камеру 5, которая соединена с трубопроводом разгрузки. Уравнительная камера 6 может быть связана с полостями входа и нагнетания компрессора, в ней создают давление, немного превышающее давление в камере 5, но ниже, чем давление запирающего газа. Часть потока газа протекает в камеру 5, где смешивается с запирающим газом, другая — поступает в проточную часть компрессора с уплотняемым давлением ру. Требование ре

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

- Правообладателям

- Политика конфиденциальности

Слайд 28Состав агрегатаСОСТАВ ГПА Ц-6,3В качестве охладителей в системе смазки и

уплотнений масла нагнетателя, а также в системе смазки двигателя применены

аппараты типа АВМ-Г-9-6-Б3-В8-3где АВМ — аппарат воздушный малопроточный;Г — горизонтальное исполнение;9 — условное давление в кгс/см2Б3 — материальное исполнение аппарата;В — взрывозащищенное исполнение электродвигателя вентилятора;8 — число рядов труб по ходу воздуха;3 — длина трубы в м.Поверхность охлаждения, м2 – 440.Работа.Атмосферный воздух через специальные проемы в крыше блокамаслоохладителей засасывается вентиляторами и, пройдя через оребренные трубные пучки АВМ и через жалюзи выбрасывается в атмосферу. Створки жалюзи при этом должны быть открыты.

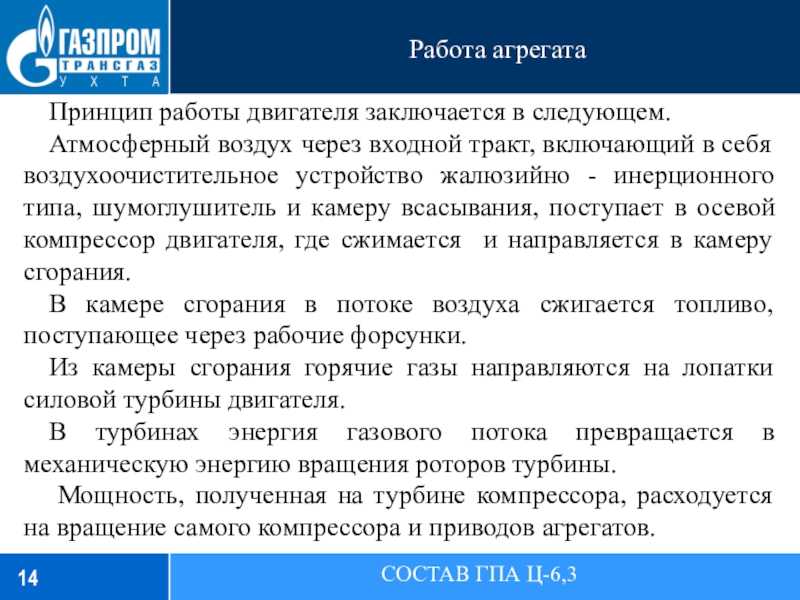

Слайд 14 Работа агрегатаСОСТАВ ГПА Ц-6,3Принцип работы двигателя заключается в следующем.Атмосферный

воздух через входной тракт, включающий в себя воздухоочистительное устройство жалюзийно

— инерционного типа, шумоглушитель и камеру всасывания, поступает в осевой компрессор двигателя, где сжимается и направляется в камеру сгорания. В камере сгорания в потоке воздуха сжигается топливо, поступающее через рабочие форсунки. Из камеры сгорания горячие газы направляются на лопатки силовой турбины двигателя.В турбинах энергия газового потока превращается в механическую энергию вращения роторов турбины. Мощность, полученная на турбине компрессора, расходуется на вращение самого компрессора и приводов агрегатов.

Слайд 32Системы агрегатаСОСТАВ ГПА Ц-6,3Система обогрева. Система обогрева предназначена для разогрева

агрегата в холодное время года перед запуском, для обеспечения требуемых

температурных условий работы приборов и оборудования, установленных в отсеках агрегата, а также для обеспечения нормальных условий труда обслуживающего персонала в период проведения регламентных и ремонтных работ.Обогрев агрегата осуществляется горячим воздухом, отбираемым от работающего двигателя за последней ступенью осевого компрессора в количестве 0,1 кг/с (t — 250С, Р — 7,5 кгс/см2).Отбираемый от двигателя горячий воздух поступает в станционную систему обогрева, которая объединяет в единую сеть системы обогрева всех агрегатов, установленных на КС.

Похожие патенты RU2283971C1

| название | год | авторы | номер документа |

|---|---|---|---|

| Испытательный стенд лопаточных компрессоров и способ газодинамических испытаний лопаточных компрессоров | 2021 |

|

RU2779514C1 |

| ИСПЫТАТЕЛЬНЫЙ СТЕНД | 2013 |

|

RU2522280C1 |

| ИСПЫТАТЕЛЬНЫЙ СТЕНД ЛОПАТОЧНЫХ КОМПРЕССОРОВ И СПОСОБ ГАЗОДИНАМИЧЕСКИХ ИСПЫТАНИЙ ЛОПАТОЧНЫХ КОМПРЕССОРОВ | 2019 |

|

RU2716767C1 |

| СПОСОБ ИСПЫТАНИЙ МАЛОРАЗМЕРНЫХ ЛОПАТОЧНЫХ ТУРБОМАШИН И ИСПЫТАТЕЛЬНЫЙ СТЕНД ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2634341C2 |

| Испытательный стенд | 1976 |

|

SU620864A2 |

| УСТАНОВКА ДЛЯ ПНЕВМАТИЧЕСКИХ ИСПЫТАНИЙ ТРУБОПРОВОДА И СПОСОБ ПНЕВМАТИЧЕСКИХ ИСПЫТАНИЙ ТРУБОПРОВОДА (ВАРИАНТЫ) | 2008 |

|

RU2380609C1 |

| СПОСОБ ИСПЫТАНИЙ НА БЫСТРОДЕЙСТВИЕ ГАЗОАНАЛИТИЧЕСКИХ ДАТЧИКОВ С ВРЕМЕНЕМ ОТКЛИКА МЕНЕЕ 4 СЕКУНД | 2013 |

|

RU2542604C1 |

| Способ испытаний малоразмерных турбин и испытательный стенд для его реализации | 2018 |

|

RU2686234C1 |

| Стенд для испытания предохранительных клапанов | 1980 |

|

SU887958A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ РАДИАЛЬНЫХ ПАР ТРЕНИЯ | 2001 |

|

RU2206077C2 |

Конструктивные особенности и преимущества

- Разработка и исполнение СПЧ согласно требованиям заказчика под установленный ранее корпус

- СПЧ имеют пологую характеристику за счет применения безлопаточного диффузора, что обеспечивает широкое покрытие режимов с сохранением высокого КПД: Линейные: 0,84-0,85 / Дожимные: 0,77-0,80

- Проточная часть корпуса сжатия выполняется на базе высокоэффективных ступеней

- Технические характеристики подтверждаются испытаниями на стенде испытательного комплекса «Казанькомпрессормаш» и на объекте заказчика

- Работы по замене СПЧ проводятся на месте установки оборудования

С 2000 года поставлено более 200 СПЧ для нагнетателей мощностью от 6 до 18 МВт.

Методы расчета при испытании и доводке центробежных ступеней компрессорных машин

Падежные способы разработки и конструирования ЦК и их узлов невозможны без систематических экспериментов в сочетании с современными инженерными подходами. Исследование па моделях и испытания натурных машин представляют наукоемкую задачу, которая требует детальных теоретических и практических познании в области измерительной техники, методов осреднения, знаний методов расчета свойств газа. Испытания требуют использования большого количества вычислительных программ обработки данных и, безусловно, углубленных знаний газодинамических процессов, происходящих при работе ЦКМ. В ЦКМ процесс сжатия принято считать по закону pv piVj —const,

В общем виде политропное сжатие, благодаря свободному выбору показателя п , предполагает возможность применения к любому изменению состояния. При п=к сжатие становится адиабатным или изоэнтропным. Если в многоступенчатом компрессоре одноступенчатое относительное сжатие не представляет действительный процесс изменения параметров с достаточной точностью, то можно использовать многоступенчатое политропное сжатие. Из вышеизложенного ясно, что политропное сжатие подходит для расчета секции охлаждаемого компрессора и неохлаждаемого односекционного или многоступенчатого компрессора.

Процессы сжатия в ЦКМ для реальных газов представляются уравнениями состояния pv=ZRT или графиками, характеризующими термодинамические параметры. Поэтому рекомендуется принять политропное сжатие за эталон, а удельную работу сжатия следует вычислять по методу политропного анализа Шульца . Используя представленные таблицами и графиками свойства газа, составлено большое количество программ, которые можно включать в качестве подпрограмм в вычислительные комплексы для расчета характеристик и оценки результатов испытаний. . Показатель п для общего случая реальных газов определяется при условии, что производительность во время процесса остаётся постоянной: lilt Л, — Л,

В результате расчета процесса сжатия методом последовательных приближений возможно определение среднего значения показателя политропы с достаточной степенью точности (1.3) I п = — Z„R( \ , ) k(TJT}) ГДЄ Ш = — + „ = Ср { ?,„„ м) lg(P2/P,) „ = діл .. (1.4) Чти nr» u V /. P При отношении давлений — 4 можно использовать осреднеиные значения 1 коэффициентов: Z„ =(Z,+Z2)/2, = ( + )/2, =(0.,+0 )/2. (1.5) . В этих случаях разность между результатами расчетов по обеим методам менее 0,2 % для удельной политропной работы сжатия и 0,5 % для температуры нагнетания.

При отношении давлений — — 4 расчет процесса сжатия необходимо pi разбить на мелкие участки по степени сжатия с возможным переходом на посекционный расчет компрессора. Актуальность проблемы испытания и обработка результатов измерений » 2001 году обсуждалась в статьях ІО.Б. Галсркииа , В.Е. Евдокимова и В.И. Дальского . Авторы статей справедливо указывают на полезность и своевременность обсуждения проблемы экспериментов с модельными ступенями ЦК, испытаний натурных машин, методов измерения . параметров потока и расчета газодинамических характеристик. Отличительной особенностью стендов в ЗАО «НИИтурбокомпрессор» и ОАО «Казанькомпрсссормаш» является автоматизированный сбор информации , поэтому программы обработки непосредственно настроены на эту систему. Программа обработки исследования модельных ступеней, разработанная в рамках данной работы, отличается от предыдущих универсальностью задания схем исследования ступени. Получение графических зависимостей в процессе обработки экспериментальных данных позволяет оперативно определять качество проведенного эксперимента.

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ И ПАРАМЕТРЫ

Система

газодинамических уплотнений состоит из двух патронов уплотняющих, установленных

в нагнетателе, стойки управления и трубопроводов, соединяющих нагнетатель со стойкой.

1.1 Основные

характеристики и параметры СГДУ приведены в таблице 1.

Таблица 1

|

Наименование |

Единица измерения |

Значение |

|

1. 3. 3.1 3.2 3.3 3.4 3.5 3.6 4. 4.1 4.2 4.3 4.4 5. 6. |

кгс/см 2 o C |

500,0 на 0,5-1,0 кгс/см 2 выше уплотняемого |

1.2 Параметры, по которым

предусматривается предупредительная

(предаварийная) сигнализация:

Утечка газа через рабочую ступень каждого патрона выше, ниже нормы;

Разность между давлением газа, подаваемого на рабочую ступень и давлением

уплотняемого газа ниже нормы;

Перепад давлений на фильтрах газа и воздуха выше нормы: — концентрация

метана в разделительном воздухе выше нормы; — давление разделительного воздуха ниже

нормы.

1.3 Параметры, по которым

предусматривается аварийная защита:

Давление утечки газа через рабочую ступень каждого патрона аварийное;

Концентрация метана в разделительном воздухе аварийная;

Давление разделительного воздуха аварийное;

Значения уставок предупредительной сигнализации и аварийных защит

уточняются на стадии разработки технического задания.