Вал

Вал – деталь машины, предназначенная для обеспечения взаимодействия размещенных на них деталей механических передач.

Взаимодействовать могут подвижные детали с подвижными, например, шестерни в зубчатой передаче, а также подвижные детали с неподвижными. Например, опоры с подшипниками качения, которые воспринимают нагрузку от валов, передают ее неподвижному корпусу и таким образом дают возможность работать передаче. Это взаимодействие обеспечивает передачу крутящего момента вдоль осевой линии вала.

Валы машин, которые кроме деталей передач несут рабочие органы машины, называются коренными. Коренной вал станков с вращательным движением инструмента или изделия называется шпинделем. Вал, распределяющий механическую энергию по отдельным рабочим машинам, называется трансмиссионным. В отдельных случаях валы изготовляют как одно целое с цилиндрической или конической шестерней (вал-шестерня) или с червяком (вал-червяк).

По форме геометрической оси валы бывают прямые и гибкие (с изменяемой формой оси). Простейшие прямые валы имеют форму тел вращения.

На рис. 1 показаны прямые валы: гладкий (а), ступенчатый (б) и коленчатый (в). Ступенчатые валы являются наиболее распространенными. Для уменьшения массы или для размещения внутри них других деталей валы иногда делают с каналом по оси. В отличие от сплошных такие валы называют полыми.

Рис. 1. Валы

Биение на скорости

Почему происходит биение колеса на скорости

? Выделим три наиболее характерных режима движения автомобиля:

- на маленькой скорости;

- на большой скорости;

- при торможении.

Биение колеса на малой скорости

может быть вызвано рядом причин. В числе основных факторов следует назвать:

- наличие шишек , выпуклостей, неровностей на покрышке;

- износ резины изнутри;

- различные повреждения диска;

- не сбалансированность колеса.

Биение на больших скоростях — следствие нарушения балансировки. При налипании на колесо кусков грязи балансировка нарушается. Такое часто наблюдается после езды по грунтовой дороге. Под действием налипшего снега или льда происходит то же самое. Возможна и другая причина. Образование окатышей внутри покрышки.

Биение колес при торможении

- несбалансированных колес;

- разрушенного подшипника;

- поведенных тормозных дисков.

Биение передних колес

ощущается сильнее. Ездить с нарушенной балансировкой небезопасно. Помимо вибрации, изнашиваются шины, диски, элементы подвески. Автомобиль может потерять устойчивость, что приведет к аварийной ситуации.

Биение задних колес

влияет на устойчивость вождения в меньшей степени. Часто спрашивают: «Нужно ли балансировать задние колеса?». Обязательно! Дисбаланс и здесь приводит к неравномерному износу покрышек. Последствия биения задних колес не менее пагубны. Диски и подвески ускоренно разрушаются. Поэтому, их нельзя оставлять без внимания.

Торцевое (осевое) биение колеса возникает при вращении и выглядит как колебательное движение хампов колесного диска в плоскости, параллельной оси вращения.

Радиальное биение возникает в аналогичных условиях, но означает колебательные движения колесного диска в вертикальной плоскости.

На рисунке слева Вы можете видеть схематичное изображение обоих видов биения.

Большие значения торцевого биения часто являются результатом ударов колеса при боковом столкновении с бордюром. Иногда это можно видеть при заносе джипа на скользкой дороге. Превышающее значение радиального биения появляется в результате сильного фронтального удара по колесу, то есть при столкновении выбоиной или ямой. Но чаще всего, последствием «хорошего» удара будет наличие обоих видов биения. В ярко выраженных случаях стальной диск получает замятины на закраинах обода, сколы и заметные невооруженным глазом «восьмерки» при качении.

В соответствии с отечественным стандартом ГОСТ Р 50511-93 биение колесного диска легкового автомобиля в области прилегания шины (хампов) должно быть не более 0.5 мм в любом виде биения. Этот стандарт распространяется также и на внедорожники.

Не пытайтесь установить величину биения стального диска визуально, поскольку в данном случае зрение не позволит точно оценить размер отклонения. В некоторых случаях, при таких небольших размерах биения как 0.3 мм у обывателя появляется убеждение в его запредельном размере. Для точного замера должен использоваться часовой или электронный индикатор, который располагается на оси симметрии колесного диска джипа.

Значительная часть причин биения не связана с изменением геометрии литого диска внедорожника, а относится к производственным или эксплуатационным:

- Неравномерное лакокрасочное покрытие привалочной плоскости диска

- Налипшие куски дорожного покрытия и грязи

- Наличие мусора и посторонних включений на фланце балансировочного стенда

Другими словами, не всегда следует обвинять себя или предыдущего владельца машины в недопустимой величине биения. Причина может быть более прозаичной и не требовать больших вложений для своего устранения.

Новые колесные диски точно освежат внешний вид машины, неправильно подобранные или установленные — заставят поволноваться, вызвав биение колес. Если вы уверены, что покрышки не деформированы, диски ровные и на шиномонтаже колеса были правильно собраны и , значит, проблема в неточной посадке дисков.

Подбирая диски, всегда обращайте внимание на диаметр их центрального отверстия: в идеале он должен совпадать с диаметром посадочного пояска на ступице. Если центральное отверстие меньше, установить диски просто не получится, если больше — для установки понадобятся центровочные кольца, или проставки

Как торец детали влияет на ее работоспособность?

Торец детали представляет собой ее конечную плоскость, которая может оказывать существенное влияние на работоспособность изделия в целом. Качество и правильное исполнение торца играют важную роль в обеспечении надежности и долговечности детали.

Один из факторов, который может влиять на работоспособность детали, это плоскость торца. Если торец исполнен не в соответствии с требованиями, могут возникнуть проблемы в сопряжении с другими деталями системы. Неправильный торец может привести к утечке жидкостей или газов из детали, что может привести к повреждению или сбою в работе всей системы.

Еще одним аспектом, который влияет на работоспособность детали, это шероховатость торца. Шероховатая поверхность на торце может способствовать повышенному трению и износу, а также вызвать проблемы с герметичностью соединения. При наличии шероховатости на торце, может потребоваться дополнительная обработка или использование дополнительных уплотнений для обеспечения правильной работы.

Также, угол наклона торца может оказывать влияние на функциональность детали. Неправильный угол может вызвать неправильное сопряжение с другой деталью или создать дополнительные нагрузки на работающую систему. Правильный угол наклона торца помогает обеспечить правильное распределение нагрузки и минимизировать возможные проблемы в работе изделия.

Итак, торец детали играет важную роль в работоспособности и долговечности изделия. Правильное исполнение торца, правильная плоскость, шероховатость и угол наклона могут предотвратить проблемы и обеспечить эффективное и надежное функционирование детали.

Назначение допусков радиального и торцового биения

НАЗНАЧЕНИЕ ДОПУСКОВ РАСПОЛОЖЕНИЯ

ПОВЕРХНОСТЕЙ

Назначение допусков соосности или симметричности

В корпусной детали

Расположение отверстий: разнесенное. Базой служит общая ось, отклонение от соосности задается независимым допуском. Решение методом подобия – для 7 квалитета требуется 6-я степень точности. По табл. 2.9 находим допуск соосности, для Ø150Н7 он равен 30 мкм, а для Ø80Н7 равен 25 мкм. Указываем на рис. 9 наибольшее значение, учитывая расстояние между отверстиями, влияющее на жесткость расточной оправки.

Рис. 9. Корпус

Назначение допусков перпендикулярности и параллельности

Допуски по перпендикулярности торцов к оси можно также определить методом подобия . Для 8-го квалитета требуется 7-я степень точности. За номинальный размер принимается диаметр платика на торце.

По табл. 2.10 для размеров свыше 160 находим Т = 0,03 мм (рис.10).

Допуск параллельности торцов на расстоянии 200 js8 не более 30 мкм по табл. 2.10., что соответствует 7-й степени точности.

Таблица 2.12

Примеры назначения степеней точности допусков расположения

| Квали-тет размера | Степень точности | Области применения |

| 3¸4 4¸5 6¸7 6¸8 9¸10 11¸13 12¸16 14¸17 | 1¸2 3¸4 5¸6 7¸8 9¸10 11¸12 13¸16 | Высокоточные детали прецизионных аппаратов и приборов. Направляющие прецизионных станков, шейки валов и шпиндели приборов и точных станков Ответственные детали особо точных машин. Шпиндели станков повышенной прочности, измерительных приборов, гидравлическая аппаратура. Направляющие станков высокой точности, приборов, приспособлений Точные машиностроительные детали. Посадочные поверхности валов под зубчатые колеса 5-6 степени, опорные шейки валов при n более 1000 об/мин. Направляющие поверхности станков нормальной точности, станочных приспособлений, рабочие поверхности измерительных инструментов. Торцы подшипников 5,4,2 классов. Заплечики валов и корпусов под подшипники, опорные торцы режущего инструмента, патронов, планшайб. Базовые торцы зубчатых колес Машиностроительные детали нормальной точности, посадочные поверхности валов и отверстий под зубчатые колеса 7-8 степени точности при числе оборотов менее 1000 об/мин. Рабочие поверхности кондукторов прессов. Торцы подшипников 0 и 6 классов, торцы крышек и заплечики под подшипники. Уплотнительные поверхности фланцев. Рабочие поверхности режущих инструментов. Базовые торцы зубчатых колес. Детали пониженной точности, нежесткой конструкции. Детали сельскохозяйственных машин, подъемно-транспортных машин при малых скоростях вращения, детали в ручных передачах. Поверхности под прокладки, торцы крышек, свободные поверхности Поверхности низкой точности, неответственных деталей. Поверхности низкой точности с неуказанными допусками, поверхности отливок, штамповок |

Назначение допусков радиального и торцового биения

Для деталей тел вращения (валы, диски, втулки, зубчатые колеса, шкивы, фланцы и др.) целесообразно задавать допуски радиального и торцового биений от базы – оси центров. Это упрощает и удешевляет обработку и измерение.

Рассмотрим вал на рис. 1.

Общие допуски по ГОСТ 30853.2-mК

Рис. 1. Вал

Радиальное биение для посадочных мест под зубчатые колеса принимаем как полное, а торцовое биение в заданном направлении. Радиальное биение для поверхностей 6-го квалитета рекомендуется принимать по 5-й степени точности. По табл. 2.9 для диаметров от 30 до 50 радиальное биение составит – 0,012 мм по 5-й степени точности.

Торцовое биение для буртика Ø60 принимаем по 9-й степени, так как линейные размеры выполнены по 12 квалитету.

По табл. 2.10 для Ø60 допуск биения равен 0,040 мм.

Для шпоночного паза выбираем поле допуска N9, так как производство мелкосерийное, шпонка не на конце вала и является крепежной.

Определяем допуск параллельности сторон шпоночного паза относительно оси вала = 0,5 × IТ9 = 0,5 × 43 22 мкм. Округляем до = 0,025 по табл. 2.10 при длине ступени вала-50 мм.

Допуск симметричности равен: =2 × IТ9=2 × 43=86 мкм. Округляем до 80 мкм по 9 степени для вала Ø45 мм, так как производство мелкосерийное, допуск независимый.

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту:

Радиальное биение – вал

Торцовые уплотнения обеспечивают нормальную работу при радиальных биениях вала в зоне уплотнения до 0 5 мм и при несоосности установки уплотнения до 1 мм.

Устанавливают валоповоротное устройство и индикаторы для измерения радиального биения вала. Индикаторы следует устанавливать в плоскости расположения опор сегментов подшипников. Такое расположение индикаторов позволяет получить более точные показания биения вала за счет жесткой конструкции опор крестовины электродвигателя.

Изменение длины Д; ведущей ветви передачи происходит из-за радиального биения валов, зубчатых венцов относительно ступиц и наличия зазора между валами и посадочными отверстиями ступиц.

Упругость уплотнительных манжет должна быть такой, чтобы при радиальном биении вала манжеты не теряли контакта с поверхностью вала.

В качестве источника информации о состоянии турбобура используется осевой люфт и величина радиального биения вала.

|

График, характеризующий допустимое биение для разных чисел оборотов вала. |

На работу уплотнительного узла также влияет, но в меньшей степени, чем радиальное биение вала, несоосность прочих сопряженных деталей. В частности для обеспечения равномерного прилегания манжеты к валу ( обжатия манжеты) посадочный диаметр колодца под уплотнение должен быть концентричным оси вращения вала или в случае вращения самого уплотнения его ось вращения должна быть концентрична оси шейки, по которой работает уплотнение.

На работу уплотнительного узла также влияет, но в меньшей степени, чем радиальное биение вала, несоосность прочих сопряженных деталей. В частности для обеспечения равномерного прилегания манжеты к валу посадочный диаметр колодца под уплотнение должен быть концентричным оси вращения вала или в случае вращения самого уплотнения его ось вращения должна быть нонцентрична оси шейки, по которой работает уплотнение. Допустимые отклонения не должны превышать 0 2 мм при числе оборотов ниже 2000 в минуту и 0 1 мм при 2000 в минуту и выше.

|

Манжетное уплотнение торцового типа, установленное. |

В отличие от манжетных уплотнений с радиальной поверхностью контакта торцовое уплотнение нечувствительно к радиальным биениям вала и низким температурам. Последнее позволяет применять кольца 6 из теплостойких резин на основе СКФ, так как контактное давление здесь создается только пружиной 3 и понижение эластичности кольца при охлаждении до температуры стеклования не ухудшит герметичность. Главным преимуществом торцовых эластомерных уплотнений перед радиальными манжетными уплотнениями является возможность применения при высоких давлениях ( до 25 – 40 кГ / см2) за счет гидравлической разгрузки плавающего диска.

|

Схема сил, действующих на элемент радиальной манжеты.| Траектории движения точек кромки манжеты. |

Отсюда следуют требования к ограничению температуры нагрева кромки и ее тщательному анализу, ограничению радиального биения валов и высокому качеству их обработки. Необходимо также анализировать возможности потери герметичности при низкой температуре и большой частоте вращения.

Уплотнение в таких конструкциях достигается за счет малого ( минимально достижимого) зазора, величина которого ограничивается радиальными биениями вала и деформациями корпусных деталей. Для предотвращения выхода горячей воды из ГЦН в уплотнение подается холодная запирающая вода под давлением, превышающим давление в основном контуре циркуляции. Часть этой воды под небольшим перепадом давления идет внутрь насоса, а остальная часть, дросселируясь в уплотнении, выходит из ГЦН и возвращается в питающую систему.

Для нормальных измерений, которые обыкновенно осуществляются с помощью точных измерительных средств ( определение линейных размеров путем сравнительного измерения плоскопараллельными концевыми мерами длины, контроль радиального биения валов или других тел вращения и другие наружные измерения), существуют пневматические миниметры.

Торцовые уплотнения валов с эластичным уплотняющим элементом не получили широкого распространения, хотя они имеют ряд принципиальных преимуществ по сравнению с радиальным уплотнением – допустимость больших радиальных биений вала, лучшие условия теплоотвода. Для гидромашин с повышенным ресурсом работы ( свыше 3000 ч) и для специальных тяжелых условий наиболее ответственных изделий применяют торцовые уплотнения, в которых уплотняющим элементом являются два притертых диска. На рис. 5.4, б показано уплотнение, в котором применена плоская волнообразная нажимная пружина 3, сокращающая габариты уплотнения.

Назначение допусков радиального и торцового биения

НАЗНАЧЕНИЕ ДОПУСКОВ РАСПОЛОЖЕНИЯ

ПОВЕРХНОСТЕЙ

Назначение допусков соосности или симметричности

В корпусной детали

Расположение отверстий: разнесенное. Базой служит общая ось, отклонение от соосности задается независимым допуском. Решение методом подобия – для 7 квалитета требуется 6-я степень точности. По табл. 2.9 находим допуск соосности, для Ø150Н7 он равен 30 мкм, а для Ø80Н7 равен 25 мкм. Указываем на рис. 9 наибольшее значение, учитывая расстояние между отверстиями, влияющее на жесткость расточной оправки.

Рис. 9. Корпус

Назначение допусков перпендикулярности и параллельности

Допуски по перпендикулярности торцов к оси можно также определить методом подобия . Для 8-го квалитета требуется 7-я степень точности. За номинальный размер принимается диаметр платика на торце.

По табл. 2.10 для размеров свыше 160 находим Т = 0,03 мм (рис.10).

Допуск параллельности торцов на расстоянии 200 js8 не более 30 мкм по табл. 2.10., что соответствует 7-й степени точности.

Таблица 2.12

Примеры назначения степеней точности допусков расположения

| Квали-тет размера | Степень точности | Области применения |

| 3¸4 4¸5 6¸7 6¸8 9¸10 11¸13 12¸16 14¸17 | 1¸2 3¸4 5¸6 7¸8 9¸10 11¸12 13¸16 | Высокоточные детали прецизионных аппаратов и приборов. Направляющие прецизионных станков, шейки валов и шпиндели приборов и точных станков Ответственные детали особо точных машин. Шпиндели станков повышенной прочности, измерительных приборов, гидравлическая аппаратура. Направляющие станков высокой точности, приборов, приспособлений Точные машиностроительные детали. Посадочные поверхности валов под зубчатые колеса 5-6 степени, опорные шейки валов при n более 1000 об/мин. Направляющие поверхности станков нормальной точности, станочных приспособлений, рабочие поверхности измерительных инструментов. Торцы подшипников 5,4,2 классов. Заплечики валов и корпусов под подшипники, опорные торцы режущего инструмента, патронов, планшайб. Базовые торцы зубчатых колес Машиностроительные детали нормальной точности, посадочные поверхности валов и отверстий под зубчатые колеса 7-8 степени точности при числе оборотов менее 1000 об/мин. Рабочие поверхности кондукторов прессов. Торцы подшипников 0 и 6 классов, торцы крышек и заплечики под подшипники. Уплотнительные поверхности фланцев. Рабочие поверхности режущих инструментов. Базовые торцы зубчатых колес. Детали пониженной точности, нежесткой конструкции. Детали сельскохозяйственных машин, подъемно-транспортных машин при малых скоростях вращения, детали в ручных передачах. Поверхности под прокладки, торцы крышек, свободные поверхности Поверхности низкой точности, неответственных деталей. Поверхности низкой точности с неуказанными допусками, поверхности отливок, штамповок |

Назначение допусков радиального и торцового биения

Для деталей тел вращения (валы, диски, втулки, зубчатые колеса, шкивы, фланцы и др.) целесообразно задавать допуски радиального и торцового биений от базы – оси центров. Это упрощает и удешевляет обработку и измерение.

Рассмотрим вал на рис. 1.

Общие допуски по ГОСТ 30853.2-mК

Рис. 1. Вал

Радиальное биение для посадочных мест под зубчатые колеса принимаем как полное, а торцовое биение в заданном направлении. Радиальное биение для поверхностей 6-го квалитета рекомендуется принимать по 5-й степени точности. По табл. 2.9 для диаметров от 30 до 50 радиальное биение составит – 0,012 мм по 5-й степени точности.

Торцовое биение для буртика Ø60 принимаем по 9-й степени, так как линейные размеры выполнены по 12 квалитету.

По табл. 2.10 для Ø60 допуск биения равен 0,040 мм.

Для шпоночного паза выбираем поле допуска N9, так как производство мелкосерийное, шпонка не на конце вала и является крепежной.

Определяем допуск параллельности сторон шпоночного паза относительно оси вала = 0,5 × IТ9 = 0,5 × 43 22 мкм. Округляем до = 0,025 по табл. 2.10 при длине ступени вала-50 мм.

Допуск симметричности равен: =2 × IТ9=2 × 43=86 мкм. Округляем до 80 мкм по 9 степени для вала Ø45 мм, так как производство мелкосерийное, допуск независимый.

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту:

Как производится строгание торцов?

Строгание торцов — это процесс обработки поверхности торца детали с помощью специального инструмента, называемого строгальными резцами. Он позволяет создать ровную и гладкую поверхность, пригодную для соединения с другими деталями или элементами конструкции.

Для производства строгания торцов используется строгальный станок, который представляет собой механическую систему с режущим инструментом. Когда деталь закреплена на станке, режущий инструмент начинает движение вдоль поверхности торца, удаляя небольшие слои материала до получения нужной глубины и равномерности.

Процесс строгания торцов включает следующие этапы:

Закрепление детали на строгальном станке. Для обеспечения стабильности и безопасности работы, деталь крепится в специальных зажимах или прессах.

Установка нужных параметров работы станка. Определение глубины строгания, скорости движения резца и других параметров, влияющих на качество обработки.

Начало работы строгального станка. Включение механизма движения и вращения режущего инструмента, который начинает обрабатывать поверхность торца.

Контроль качества обработки

Во время работы строгального станка важно следить за получаемым результатом, чтобы добиться необходимой гладкости и ровности поверхности.

Завершение работы и снятие детали с станка. После завершения процесса строгания, деталь снимается с станка и проходит дальнейшие операции обработки или сборки.

Строгание торцов применяется во многих отраслях промышленности, включая машиностроение, мебельное производство, столярное дело и другие. Этот процесс позволяет получить точные размеры и гладкую поверхность торца, обеспечивая надежность и прочность соединений в конечном изделии.

Превышение допустимых значений дисбаланса диска

В связи с особенностями процесса литья, все легкосплавные диски обладают большим или меньшим дисбалансом. Балансировочные станки предназначены именно для выравнивания суммарного дисбаланса диска в сборе с шиной, и даже самый большой дисбаланс, после выравнивания на балансировочном станке, не оказывает на механизмы автомобиля никакого отрицательного воздействия и не снижает комфортности управления автомобилем. Поскольку дисбаланс колеса в сборе может изменяться в процессе эксплуатации (налипание грязи на внутренней полке диска, проворот шины на диске, появление грыж на шине, изменение геометрической формы диска), мы настоятельно рекомендуем проводить балансировку колёс как минимум перед каждым эксплуатационным сезоном.

Поскольку Российский стандарт (ГОСТ Р 50511-93) не оговаривает величину допускаемого дисбаланса, то на практике обычно руководствуются внутренними стандартами заводов – производителей колесных дисков. Данные предприятия являются поставщиками легкосплавных дисков на конвейеры мировых производителей автомобилей и, по нашему мнению, их внутренний стандарт может быть распространен на диски, поставляемые на российский рынок.

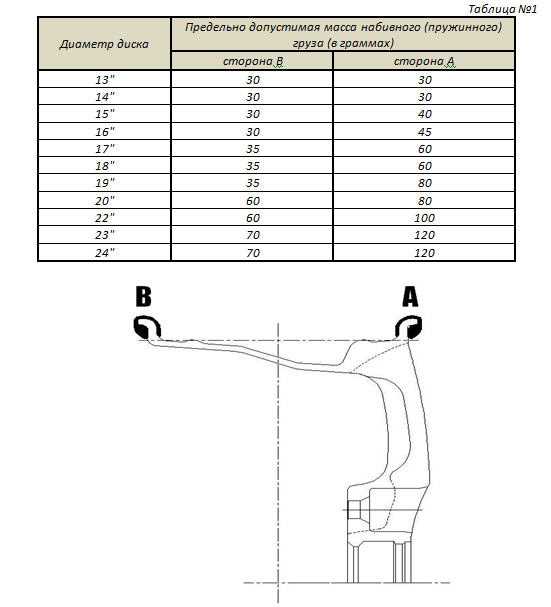

Во избежание спорных ситуаций, связанных с высоким (по мнению клиента) дисбалансом дисков, наша компания приняла решение довести до сведения покупателей предельные величины дисбаланса для литых дисков из легких сплавов (Таблица №1).

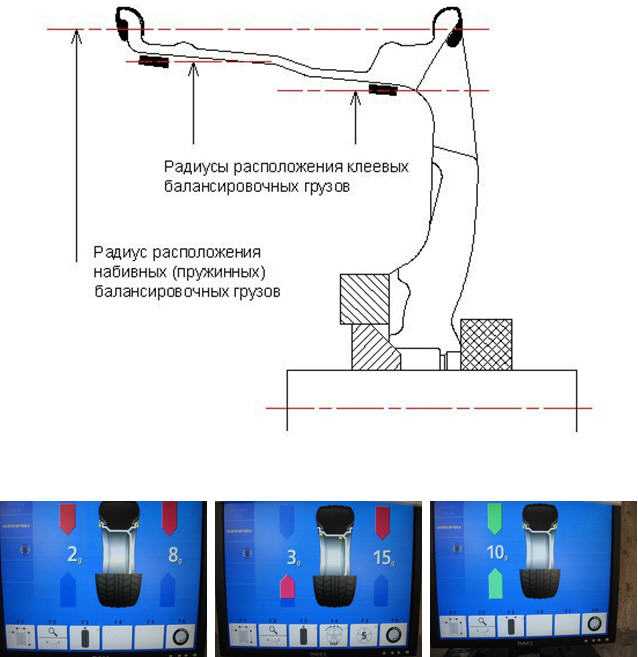

Цифры в таблице — это предельная масса набивных (пружинных) грузов. Масса самоклеющихся грузов, распространенных в настоящее время, будет превышать предельные величины, указанные в таблице, что не является производственным дефектом, т.к. изменение массы происходит из-за изменения радиуса наклейки грузов (рис. 1).

Рис.1 Изменение массы грузов в зависимости от их расположения на примере одного 14 дюймового диска (поочередно: набивные, самоклеящиеся и режим «один груз»)

ПРИЕМКА

3.1. Предприятие-изготовитель должно проводить приемочные, квалификационные, приемо-сдаточные, периодические и типовые испытания шпинделей. Необходимость изготовления установочной серии и проведения квалификационных испытаний определяется при приемочных испытаниях.

3.2. Приемо-сдаточным испытаниям подвергают каждый шпиндель по программе, указанной в табл.6.

Таблица 6

|

Проверяемый параметр |

Шпиндели с электроприводом (с пневмоприводом) |

Методы испытаний |

|

1. Внешний вид |

+ (+) |

п.4.1 |

|

2. Радиальное биение |

+ (+) |

ГОСТ 22267, разд.15, метод 1 |

|

3. Осевое биение |

+ (+) |

ГОСТ 22267, разд.17, метод 1 |

|

4. Сопротивление изоляции обмоток относительно корпуса шпинделя |

+ (-) |

ГОСТ 11828 |

|

5. Сопротивление обмоток постоянному току в практически холодном состоянии |

+ (-) |

То же |

|

6. Электрическая прочность междувитковой изоляции обмоток |

+ (-) |

« |

|

7. Электрическая прочность изоляции обмоток относительно корпуса |

+ (-) |

« |

|

8. Ток и потери холостого хода |

+ (-) |

ГОСТ 7217 |

|

9. Ток и потери короткого замыкания |

+ (-) |

То же |

|

10. Среднее квадратическое значение виброскорости на холостом ходу |

+ (+) |

п.4.5 |

|

11. Торцовое биение |

+ (+) |

ГОСТ 22267, разд.18 метод 1 |

|

12. Температура корпуса шпинделя |

+ (-) |

п.4.4 |

|

13. Диапазон частоты вращения |

— (+) |

п.4.8 |

|

Примечания: 1. Значения параметров по пп.5, 8, 9 устанавливают в технических условиях на шпиндели при необходимости. 2. Пункт 9 проверяется выборочно. Количество шпинделей, подвергаемых испытанию по п.9, устанавливают в технических условиях. 3. Знак «+» означает проверка проводится; знак «-» — проверка не проводится. |

3.3. Приемочным испытаниям подвергают опытный образец шпинделя по программе, указанной в табл.6 и 7. Количество проверяемых шпинделей устанавливают в технических условиях на шпиндели.

Таблица 7

|

Проверяемый параметр |

Виды испытаний |

Методы испытаний |

|

|

приемочные |

периодические |

||

|

Шпиндели с электроприводом (с пневмоприводом) |

Шпиндели с электроприводом (с пневмоприводом) |

||

|

1. Габаритные и присоединительные размеры и масса |

+ (+) |

— (-) |

пп.4.2, 4.9 |

|

2. Степень защиты |

+ (+) |

— (-) |

ГОСТ 17494 |

|

3. Уровень звука |

+ (+) |

+ (+) |

п.4.3 |

|

4. Ток, коэффициент мощности и КПД при номинальной мощности |

+ (-) |

+ (-) |

п.4.6 |

|

5. Скольжение при номинальной мощности |

+ (+) |

+ (+) |

пп.4.6, 4.7 |

|

Примечание. Знак «+» означает проверка проводится; знак «-» — проверка не проводится. |

При испытаниях дополнительно проверяют соответствие п.2.7.4.

3.4. Квалификационные испытания шпинделей проводят после изготовления установочной серии по программе периодических испытаний. Количество проверяемых шпинделей устанавливают в технических условиях.

3.5. Периодические испытания шпинделей проводят по программе, указанной в табл.7. Количество проверяемых шпинделей и сроки проверки устанавливают в технических условиях.

3.6. Типовые испытания проводят при изменении конструкции, материалов или технологии, если эти изменения могут оказать влияние на эксплуатационную характеристику шпинделя, проверяя параметры из программы приемочных испытаний, которые могут при этом изменяться. Испытания проводят не менее чем на двух шпинделях каждого типоразмера.

3.7. Проверку показателей надежности шпинделей проводят в количестве и в сроки, устанавливаемые в технических условиях.

3.8. Порядок и условия забракования шпинделей и возобновления приемки указывают в технических условиях в соответствии с ГОСТ 26964.

Работа с торцами: основные этапы

В процессе обработки материалов необходимо обращать внимание на различные детали и составляющие, включая торцы. Торцы являются концевыми частями предметов, которые требуют особого внимания и обработки

Основной этап работы с торцами включает в себя следующие шаги:

-

Подготовка материала

-

Строгание торцов

-

Финишная обработка

Перейдем к рассмотрению каждого этапа подробнее.

1. Подготовка материала

Перед началом работы необходимо подготовить материал, на котором будут обрабатываться торцы. Материал должен быть выровнен, чтобы исключить возможность неравномерной обработки. Также следует удалить заусенцы и дефекты, которые могут повлиять на качество обработки.

2. Строгание торцов

Строгание торцов выполняется с помощью специального инструмента – строгальных рубанков или фрез. Цель строгания – придание торцам определенной формы и размеров. Процесс строгания может включать удаление неровностей и придание нужной гладкости поверхности.

Для обеспечения точности и равномерности строгания необходимо правильно настроить инструмент и выбрать соответствующие насадки. От выбора инструментов также зависит скорость и удобство в работе.

3. Финишная обработка

После строгания торцы могут требовать финишной обработки. Финишная обработка проводится для придания торцам окончательной формы, удаления остатков строгания и получения гладкой поверхности.

Для финишной обработки торцов могут использоваться специальные инструменты, такие как фрезы и шлифовальные круги. Эти инструменты позволяют обеспечить более точную обработку и добиться желаемого качества поверхности.

Обработка торцов является важным этапом в процессе обработки материалов. Качество и правильность обработки торцов оказывают влияние на общую прочность и эстетический вид изделия

Поэтому этому процессу следует уделять должное внимание и профессиональное отношение

9.7. Выполнение чертежа детали, изготовленной литьем, с последующей механической обработкой

Формообразование литьем позволяет получить достаточно сложную форму детали, практически без потерь материала. Но после литья поверхность получается достаточно грубая, поэтому, рабочие поверхности требуют дополнительной механической обработки.

Таким образом получаем две группы поверхностей — литейные (черные) и обработанные после литья (чистые).Процесс литья: в литейную форму заливается расплавленный материал, после остывания заготовка вынимается из формы, для чего, большинство поверхностей заготовки имеют литейные уклоны, а сопряжения поверхностей — литейные радиусы скруглений.

Литейные уклоны можно не изображать, а литейные радиусы должны быть изображены обязательно. Размеры литейных радиусов скруглений указывают в технических требованиях чертежа записью, например: Неуказанные литейные радиусы 1,5 мм.

Основная особенность нанесения размеров: так как есть две группы поверхностей, то есть и две группы размеров, одна связывает все черные поверхности, другая — все чистые, и по каждому координатному направлению допускается проставлять только один размер, связывающий между собой эти две группы размеров.

На рисунке 9.12 такими размерами являются: на главном изображении — размер высоты крышки — 70, на виде сверху — размер 10 (от нижнего торца детали) (выделены синим цветом).

При литье применяют литейный материал (буква Л в обозначении), обладающий повышенной текучестью, например:

- стали по ГОСТ 977-88 (Сталь 15Л ГОСТ 977-88)

- серые чугуны по ГОСТ 1412-85 (СЧ 15 ГОСТ 1412-85)

- литейные латуни по ГОСТ 17711-93 (ЛЦ40Мц1,5 ГОСТ 17711-93)

- алюминиевые сплавы по ГОСТ 2685-75 (АЛ2 ГОСТ 2685-75)

Рисунок 9.12 — Чертеж литейной детали

Лексическое значение торца

Торец может иметь различные характеристики в зависимости от конкретного изделия. Например, он может быть ровным, плоским, закругленным или иметь определенную форму. Торец также может быть обработан различными способами, такими как окрашивание, шлифование, полировка или покрытие.

Основная функция торца заключается в обеспечении прочности и устойчивости изделию. Он служит границей, которая защищает внутреннюю структуру от воздействия внешних факторов, таких как влага, пыль, коррозия и т.д. В то же время, корректная обработка торца способствует эстетическому внешнему виду изделия и повышает его качество.

Торец также может выполнять функциональные задачи. Например, в столярных изделиях, таких как двери и окна, торец может служить крепежным элементом, позволяющим установить изделие в определенное положение или смонтировать его на раму. В мебельной индустрии, торец может быть использован в качестве соединительного элемента для сборки различных частей мебели.

Таким образом, лексическое значение торца подчеркивает его важность для изделия и его функциональность. Хорошо обработанный и прочный торец является неотъемлемой частью качественного и долговечного изделия

ПРИЛОЖЕНИЕСправочное

ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ ШПИНДЕЛЕЙ ПРИ НОМИНАЛЬНОЙ МОЩНОСТИ

1. Определение параметров шпинделей с электроприводом методом отдельных потерь

1.1. Коэффициент мощности определяют по формуле

,

где — потребляемая мощность, кВт;

— номинальное линейное напряжение, В;

— линейный ток при нагрузке, А.

Определяют непосредственным измерением.

1.2. Коэффициент полезного действия, %, определяют по формуле

,

где ;

— потери в обмотке статора при нагрузке, кВт, равные

;

— механические потери по ГОСТ 7217, кВт;

— потери в стали по ГОСТ 7217, кВт;

— потери в роторе, кВт, равные

;

, кВт;

— сопротивление обмотки статора между двумя линейными выводами после обкатки на холостом ходу в течение 1 ч, Ом;

— скольжение, %.

;

— синхронная частота вращения, мин;

— частота вращения при нагрузке, мин.

1.3. Полезную мощность, кВт, определяют по формуле

.

2. Определение скольжения шпинделей с пневмоприводом

Скольжение, %, рассчитывают по формуле

,

где — частота вращения при нагрузке, мин;

— частота вращения на холостом ходу, мин.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1989