1.9. Угловая несоосность

Угловую несоосность проще определять как угловое взаиморасположение осей вращения двух валов. В большинстве примеров, связанных со смещением, опорный вал изображают параллельно (хотя это довольно редкая ситуация) для простоты восприятия. Поскольку два вала редко бывают параллельны, в нашем примере изображен подвижный вал наклоненным по отношению к опорному валу.

Наклон может быть просто оценен, сначала определением разницы между смещениями вала, измеренными в двух плоскостях, ортогональных линии опорного вала, (смещение 1 – смещение 2), и делением этой разницы на расстояние между точками пересечения этих плоскостей с линией вала.

Радиальное торцевое биение

Радиальное и торцевое биение заготовки проверяют при помощи индикатора до и после ее закрепления. Радиальное биение в большинстве случаев проверяют по поверхности диаметра выступов заготовки, которую предварительно обрабатывают за одну установку с посадочным отверстием для обеспечения наибольшей концентричности обеих поверхностей. Торцовое биение проверяют по базовому торцу.

Радиальное и торцевое биение полумуфт по наружной цилиндрической и торцевой поверхности свыше 0 1 мм не допускается. Вращение натяжных винтов должно быть свободным.

Радиальное и торцевое биение обода шкивов определяется после посадки шкивов на валы. Вал с посадочным шкивом размещается в подшипниках или в центрах.

Радиальное и торцевое биение лезвий зубьев фрез контролируются о помощью индикатора. Фреза при этом устанавливается в центрах на оправке, если она насадная; фрезы с коническими хвостовиками устанавливаются в специальных приспособлениях, имеющих вращающиеся ( от руки) точные шпиндели с коническими гнездами. В них контролируются и фрезы с цилиндрическими хвостовиками, устанавливаемые при помощи переходников.

Радиальное и торцевое биения шкивов проверяют индикаторами.

Допускаемое радиальное и торцевое биение не должно выходить за пределы, установленные для данного класса точности передачи. Расположение зубьев по ободу должно быть параллельно оси колеса.

Проверяют радиальное и торцевое биения зубчатого венца, замеряют боковые и радиальные зазоры в зубчатом зацеплении в восьми точках с обеих сторон шестерни согласно рекомендациям разд. Установка шестерни по единичным значениям зазоров в одной точке может исказить центровки всего агрегата и повлечь за собой неоправданное перемещение электродвигателя.

Не допускается радиальное и торцевое биение при вращении ротора дымососа или вентилятора больше 3 мм при наружном диаметре колеса более 1 000 мм и 2 мм при наружном диаметре колеса менее 1 000 мм.

|

Проверка расстояния между осями зубчатых колес. |

Далее проверяют радиальное и торцевое биение зубчатых колес.

|

Шарнирная муфта. |

В табл. 4 приведено максимально допустимое радиальное и торцевое биение полумуфт.

|

Пятна касания при сборке зубчатых передач.| Допуски на непараллельность и перекос осей, мк. |

При сборке элементов зубчатых передач радиальное и торцевое биение проверяют индикатором ( рис. 18); боковой зазор – щупом или при помощи отпечатка свинцовой проволоки, вставляемой между зубьями; степень прилегания поверхности зубьев – на краску.

После установки и закрепления фрезы необходимо проверять радиальное и торцевое биение, которое должно быть не более ОД мм.

Радиальное биение – вал

Торцовые уплотнения обеспечивают нормальную работу при радиальных биениях вала в зоне уплотнения до 0 5 мм и при несоосности установки уплотнения до 1 мм.

Устанавливают валоповоротное устройство и индикаторы для измерения радиального биения вала. Индикаторы следует устанавливать в плоскости расположения опор сегментов подшипников. Такое расположение индикаторов позволяет получить более точные показания биения вала за счет жесткой конструкции опор крестовины электродвигателя.

Изменение длины Д; ведущей ветви передачи происходит из-за радиального биения валов, зубчатых венцов относительно ступиц и наличия зазора между валами и посадочными отверстиями ступиц.

Упругость уплотнительных манжет должна быть такой, чтобы при радиальном биении вала манжеты не теряли контакта с поверхностью вала.

В качестве источника информации о состоянии турбобура используется осевой люфт и величина радиального биения вала.

|

График, характеризующий допустимое биение для разных чисел оборотов вала. |

На работу уплотнительного узла также влияет, но в меньшей степени, чем радиальное биение вала, несоосность прочих сопряженных деталей. В частности для обеспечения равномерного прилегания манжеты к валу ( обжатия манжеты) посадочный диаметр колодца под уплотнение должен быть концентричным оси вращения вала или в случае вращения самого уплотнения его ось вращения должна быть концентрична оси шейки, по которой работает уплотнение.

На работу уплотнительного узла также влияет, но в меньшей степени, чем радиальное биение вала, несоосность прочих сопряженных деталей. В частности для обеспечения равномерного прилегания манжеты к валу посадочный диаметр колодца под уплотнение должен быть концентричным оси вращения вала или в случае вращения самого уплотнения его ось вращения должна быть нонцентрична оси шейки, по которой работает уплотнение. Допустимые отклонения не должны превышать 0 2 мм при числе оборотов ниже 2000 в минуту и 0 1 мм при 2000 в минуту и выше.

|

Манжетное уплотнение торцового типа, установленное. |

В отличие от манжетных уплотнений с радиальной поверхностью контакта торцовое уплотнение нечувствительно к радиальным биениям вала и низким температурам. Последнее позволяет применять кольца 6 из теплостойких резин на основе СКФ, так как контактное давление здесь создается только пружиной 3 и понижение эластичности кольца при охлаждении до температуры стеклования не ухудшит герметичность. Главным преимуществом торцовых эластомерных уплотнений перед радиальными манжетными уплотнениями является возможность применения при высоких давлениях ( до 25 – 40 кГ / см2) за счет гидравлической разгрузки плавающего диска.

|

Схема сил, действующих на элемент радиальной манжеты.| Траектории движения точек кромки манжеты. |

Отсюда следуют требования к ограничению температуры нагрева кромки и ее тщательному анализу, ограничению радиального биения валов и высокому качеству их обработки. Необходимо также анализировать возможности потери герметичности при низкой температуре и большой частоте вращения.

Уплотнение в таких конструкциях достигается за счет малого ( минимально достижимого) зазора, величина которого ограничивается радиальными биениями вала и деформациями корпусных деталей. Для предотвращения выхода горячей воды из ГЦН в уплотнение подается холодная запирающая вода под давлением, превышающим давление в основном контуре циркуляции. Часть этой воды под небольшим перепадом давления идет внутрь насоса, а остальная часть, дросселируясь в уплотнении, выходит из ГЦН и возвращается в питающую систему.

Для нормальных измерений, которые обыкновенно осуществляются с помощью точных измерительных средств ( определение линейных размеров путем сравнительного измерения плоскопараллельными концевыми мерами длины, контроль радиального биения валов или других тел вращения и другие наружные измерения), существуют пневматические миниметры.

Торцовые уплотнения валов с эластичным уплотняющим элементом не получили широкого распространения, хотя они имеют ряд принципиальных преимуществ по сравнению с радиальным уплотнением – допустимость больших радиальных биений вала, лучшие условия теплоотвода. Для гидромашин с повышенным ресурсом работы ( свыше 3000 ч) и для специальных тяжелых условий наиболее ответственных изделий применяют торцовые уплотнения, в которых уплотняющим элементом являются два притертых диска. На рис. 5.4, б показано уплотнение, в котором применена плоская волнообразная нажимная пружина 3, сокращающая габариты уплотнения.

Что такое полное радиальное биение:

Радиальное биение может возникать в различных системах, где присутствует вращение. Оно возникает, когда радиальные составляющие силы вынуждают объект или часть объекта двигаться относительно своей оси вращения.

Примером полного радиального биения может служить вращение колеса автомобиля. В этом случае биение происходит вокруг оси, проходящей через центр колеса, поскольку радиальные составляющие силы вызывают биение, которое можно ощутить в рулевом колесе или шасси автомобиля.

| Пример полного радиального биения: |

|---|

| Вращение колеса автомобиля |

Определение полного радиального биения

Радиальные волны характеризуются изменением амплитуды и фазы на поверхности вокруг центральной оси вращения. Такое биение может наблюдаться, например, при работе двигателя или машины.

Отличается полное радиальное биение от торцевого биения, которое происходит вдоль оси вращения или на торцах объекта. Торцевое биение обычно более заметно и может привести к износу или повреждению поверхности контакта.

Важно учитывать полное радиальное биение при проектировании и эксплуатации механизмов, так как оно может оказывать влияние на точность работы и долговечность оборудования

Механизм полного радиального биения

Полное радиальное биение представляет собой процесс колебаний объекта, при котором его основное движение происходит в радиальном направлении, по отношению к оси вращения. Это явление может наблюдаться в различных механизмах и системах, таких как турбины, центробежные насосы, ветрогенераторы и т. д.

Механизм полного радиального биения включает в себя движение объекта вокруг своей оси вращения, при этом сила, действующая на объект, направлена радиально относительно оси вращения. В результате этого действия, объект начинает двигаться в радиальном направлении, совершая полные колебания вокруг оси вращения. Это движение вызывает изменение скорости и направления движения объекта, что может приводить к различным эффектам.

Примером механизма полного радиального биения может служить турбина, используемая для генерации электроэнергии. В такой системе, ветер приводит вращение лопастей турбины вокруг ее оси. При этом, воздействие силы ветра вызывает радиальное биение лопастей турбины, что позволяет эффективно использовать кинетическую энергию ветра для привода генератора и производства электроэнергии.

Механизм полного радиального биения также находит свое применение в центробежных насосах. В такой системе, радиальное биение ротора насоса позволяет эффективно перемещать жидкость или газ через насос, обеспечивая нужное давление и поток.

Таким образом, механизм полного радиального биения играет важную роль в различных технических системах, обеспечивая эффективную передачу энергии или материала.

Примеры полного радиального биения

Пример полного радиального биения может быть наблюдаем в работе двигателя внутреннего сгорания, где торцевое и радиальное биения могут возникнуть из-за неправильного центрирования коленчатого вала или дисбаланса массы. Торцевое биение происходит, когда коленчатый вал движется нецентрально относительно оси вращения, а радиальное биение отображается в неравномерном расстоянии между валом и его опорами во время вращения.

В результате этих биений могут возникать различные проблемы, такие как износ подшипников, повреждение опор вала, ухудшение производительности двигателя и повышенный уровень вибрации. Для предотвращения полного радиального биения необходимо правильное центрирование и сбалансирование коленчатого вала, а также регулярное обслуживание и контроль состояния двигателя.

Еще одним примером полного радиального биения может быть осцилляционный ход строительных машин, таких как бульдозеры и экскаваторы. Эти машины могут подвергаться радиальным и торцевым биениям в результате неровностей в земле или неправильной настройки гидравлической системы. Такие биения могут привести к повреждению и износу рабочих органов машины, а также снизить ее производительность.

Величина зазоров

Внутренние зазоры делятся на эксплуатационный и изначальный. Зазор это максимальное перемещение внутренней или наружной обоймы относительно друг друга. Работа подшипника, превышающая температуру узла на 5-10°С считается нормальной. Для более высокой разницы требуется боле увеличенный зазор.

Конструктивно группы подшипников имеющих радиальное направление нагрузки сгруппированы в ряды по величине зазоров. Каждая группа регламентируется по максимальной и минимальной величине радиального зазора и обозначается номерами (см. табл. 1).

Самая распространённая – это нормальная группа, которая в обозначении подшипника не кодируется, более увеличенные зазоры в группах 3 -7 распространены меньше, 6 и 8 имеет специальное назначения в машиностроении.

Рассмотрим где указывается величина зазора в обозначении подшипника:

- 76-180306У1С2Ш2У Группа зазора — 7 (увеличеная),

- 30-3610Н здесь зазор обозначен цифрой 3 (увеличенный, см. таб.1 и табл. 2).

Таблица 1

| Группы зазоров подшипников и их обозначения | |

| Обозначение группы зазоров | Наименование типов подшипников |

| Шариковые радиальные однорядные без канавок для вставления шариков с отверстием: | |

| 6, нормальная, 7, 8, 9 | цилиндрическим |

| 2, нормальная, 3, 4 | коническим |

| Шариковые радиальные сферические двухрядные с отверстием: | |

| 2, нормальная, 3, 4, 5 | цилиндрическим |

| 2, нормальная, 3, 4, 5 | коническим |

| Роликовые радиальные с короткими цилиндрическими роликами с цилиндрическим отверстием; роликовые радиальные игольчатые с сепаратором: | |

| 1, 6, 2, 3,4 | с взаимозаменяемыми деталями |

| 0, 5, нормальная, 7, 8, 9 | с невзаимозаменяемыми деталями |

| Роликовые радиальные с короткими цилиндрическими роликами с коническим отверстием: | |

| 2, 1, 3, 4 | с взаимозаменяеыми деталями |

| 0, 5, 6, 7, 8, 9 | с невзаимозаменяемыми деталями |

| Нормальная, 2 | Роликовые радиальные игольчатые без сепаратора |

| Роликовые радиальные сферические однорядные с отверстием: | |

| 2, нормальная, 3, 4, 5 | Цилиндрическим |

| 1, 2, нормальная, 3, 4, 5 | Коническим |

| Роликовые радиальные сферические двухрядные с отверстием: | |

| 1, 2, нормальная, 3, 4, 5 | цилиндрическим |

| 1, 2, нормальная, 3, 4, 5 | коническим |

| Шариковые радиально-упорные двухрядные: | |

| 2, нормальная, 3, 4 | с неразъемным внутренним кольцом |

| 2, нормальная, 3 | с разъемным внутренним кольцом |

Таблица 2

| Размеры зазоров для однорядных радиальных шариковых подшипников без канавок для вставления шариков с цилиндрическим отверстием | ||||||||||

| Номинальный диаметр d отверстия подшипника, мм | Размер зазора Gr, мкм | |||||||||

| min | max | min | max | min | max | min | max | min | max | |

| Группа зазора | ||||||||||

| 6 | нормальная | 7 | 8 | 9 | ||||||

| Св. 10 до 18 включ. | 9 | 3 | 18 | 11 | 25 | 18 | 33 | 25 | 45 | |

| 18 – 24 | 10 | 5 | 20 | 13 | 28 | 20 | 36 | 28 | 48 | |

| 24 – 30 | 1 | 11 | 5 | 20 | 13 | 28 | 23 | 41 | 30 | 53 |

| 30 – 40 | 1 | 11 | 6 | 20 | 15 | 33 | 28 | 46 | 40 | 64 |

| 40 – 50 | 1 | 11 | 6 | 23 | 18 | 36 | 30 | 51 | 45 | 73 |

| 50 – 65 | 1 | 15 | 8 | 28 | 23 | 43 | 38 | 61 | 55 | 90 |

| 65 – 80 | 1 | 15 | 10 | 30 | 25 | 51 | 46 | 71 | 65 | 105 |

| 80 – 100 | 1 | 18 | 12 | 36 | 30 | 58 | 53 | 84 | 75 | 120 |

| 100 – 120 | 2 | 20 | 15 | 41 | 36 | 66 | 61 | 97 | 90 |

Назначения допусков формы и расположения

Основные положения, поясняющие назначение каждого из них, приведены в ГОСТ 24643-81. Допуски формы и расположения поверхностей позволяют выбрать способ, инструмент, порядок для обработки. Кроме этого допуски формы и расположения поверхностей определяют условия эксплуатации отдельных изделий составляющих конкретный механизм, его надёжность и долговечность.

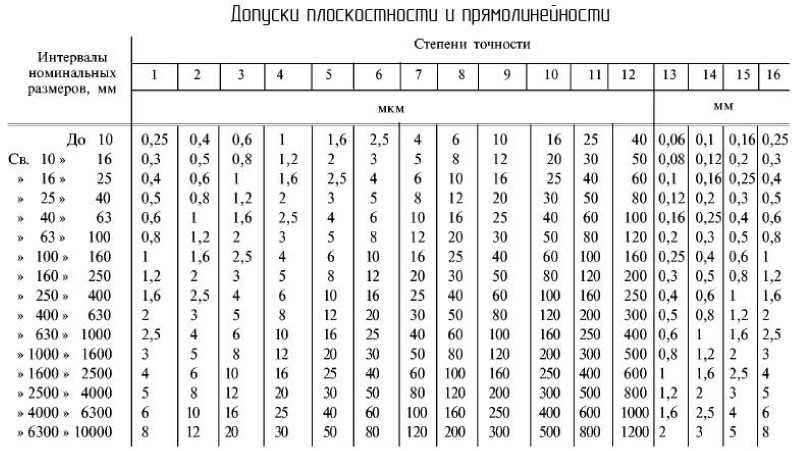

Числовые значения допусков формы

В современном стандарте для точности обработки утверждено 16 классов. Их числовые значения возрастают от одного класса к другому. Прирост точности происходит в 1,6 раза. Стандарт определяет три основных уровня, которые обозначаются заглавными буквами латинского алфавита: «А», «В» и «С». Каждый из уровней определяет следующие положения:

- первой (литера А) признаётся нормальная точность, которая составляет не менее 60 % от погрешностей всех указанных размеров;

- вторая геометрическая точность (литера В) относится к категории повышенной точности (обычно она равна около 40% допусков для всех применяемых деталей);

- наивысшей степенью точности является третий уровень (литера С), которая не превышает 25% от всех использованных погрешностей.

Числовые значения допусков формы цилиндрических поверхностей, устанавливаются для каждого из трёх уровней. Согласно стандарту они не должны превышать 30% для первого уровня, 20% для второго и 12% для третьего. Это связано с применяемыми ограничениями при отклонении радиуса изделия, с помощью указания места расположения установленного размера.

Допуски плоскости и прямолинейности

Оценка соблюдения параметров плоскости осуществляется путём сравнения с характеристиками выбранной базой. Базой служит отдельный элемент детали, которые однозначно считают плоскими. Характер и расположение прямолинейного участка уточняется по результатам сравнения со своей базой. Каждый из разрешённых изменений обозначается установленным значком. В сноске к этому знаку указывают расположение и величину установленного отклонения. Допуск устанавливается для линий и плоскостей различного порядка. Все разрешённые изменения размеров объединяют единым полем. Общепризнанными изменения характера прямолинейности считаются выпуклость и вогнутость. Расположение и параметры отклонения от заданной плоскости обозначаются аббревиатурой (EFE). Для описания характеристик прямолинейности приняты показатели, входящие в единый комплект, обозначаемый (EFL).

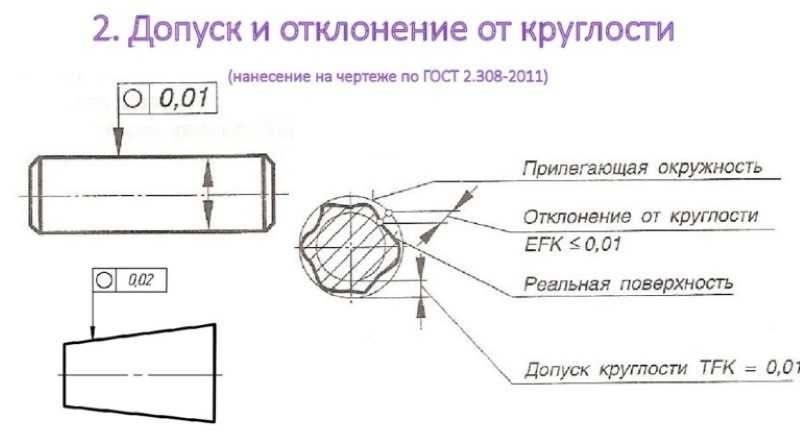

Допуски круглости, цилиндричности профиля продольного сечения

Под понятием цилиндричности понимают сходство изготовленного изделия с параметрами аналогичного цилиндра. Его диаметр, длина, расположение должны соответствовать указанным в технической документации. Для сравнения выбирают цилиндр с прилегающей (контрольной) поверхностью, имеющей меньший диаметр. Он может быть свободно вписан в реальную внутреннюю поверхность. Установленные отклонения от цилиндричности позволяют установить соответствие обработанной детали заданной форме. Расположение указанных отклонений определяют конечный вид изделия, её место установки в агрегате после сборки. Это служит главным отличием от изменений профиля продольного сечения и так называемой круглости. Они задают только один параметр отклонения от точек расположенных на заготовке. Под отклонением от так называемой круглости понимают наибольшее расстояние, задающее расположение точек на поверхности детали по отношению к прилегающей окружности. Под этой окружностью понимают окружность с большим радиусом, описанную вокруг наружной поверхности вращения, с минимальным диаметром, который устанавливает самое близкое расположение между точками этих окружностей. Наиболее встречаемыми отклонениями являются овальность и огранка.

Контроль величины этих изменений производится с помощью специальных измерительных устройств. К ним относятся: специальные шаблоны, координатно-измерительные машины, так называемые «кругломеры».

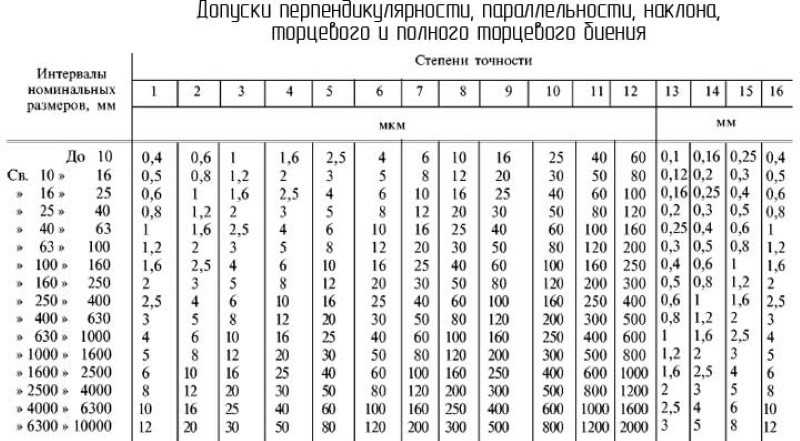

Допуски перпендикулярности, параллельности, наклона торцевого биения

В процессе эксплуатации элементов конструкции агрегата, имеющего цилиндрическую форму, наблюдается эффект так называемого торцевого биения. Предотвращения негативных последствий устраняется установлением разрешённых отклонений от утверждённых размеров. Эти значения наносятся на протяжении всей заготовки.

Допуск устанавливает величину и характер торцевого биения. Для отдельных случаев его величину задают относительно наибольшего диаметра торцевой поверхности, расположенной в готовом агрегате.

Нагрев полумуфт

Полумуфты можно нагревать: в масляной ванне с температурой масла 130 – 150°С; электрическим подогревателем мощностью 1,5 – 2 кВт; индукционным методом с применением токов промышленной частоты (50 Гц); газовыми горелками с использованием пропан-бутана; на горне с использованием древесного угля или кокса (допускается как исключение).

| Рисунок 2. Нагрев полумуфты перед насадкой на вал |

Лучшим является подогрев электрическим подогревателем и индукционным методом. Для изготовления электроподогревателя на асбестоцементную трубку длиной, равной длине ступицы полумуфты, наматывают нихромовую проволоку, рассчитанную на температуру 800 – 900°С. Чтобы ускорить процесс нагрева, полумуфту закрывают со всех сторон асбестовым картоном. Электроподогреватель ставят в отверстие ступицы полумуфты так, чтобы между стенками отверстия и подогревателя всюду был определенный зазор, исключающий замыкание нихромовой проволоки на корпус полумуфты (рисунок 2).

При применении индукционного метода нагрева на полумуфту как на тороидальный сердечник по асбестовому картону наматывают изолированный провод (сечением 50 мм²) несколькими секциями, рассчитанными каждая на 250 А. Питание каждой секции осуществляется от сварочного трансформатора. Выбирать сечение проводов и число питающих сварочных трансформаторов можно по данным таблицы 4, в которой в качестве расчётной принята температура нагрева 200 – 250°С. Если регулятором не удается установить ток 250 А, изменяют количество витков.

Таблица 4

Сечение проводов обмотки для индукционного метода нагрева полумуфт

| Наружный диаметр полумуфты, мм | Количество витков в секции, шт. | Количество секций, шт. | Количество питающих сварочных трансформаторов, шт. | Ориентировочная продолжительность нагревания, ч |

| 300 – 500 500 – 800 Более 800 |

25 40 40 |

1 1 2 |

1 1 2 |

0,5 – 1,5 1 – 3 3 – 7 |

Контроль температуры нагрева полумуфты осуществляют с помощью термопары. Для указанной цели можно также воспользоваться кусочками оловянисто-свинцовых припоев ПОС-30 или ПОС-40, уложенными на поверхность нагреваемой полумуфты и имеющими температуру плавления 230 – 245°С.

3.1. Обзор методов центровки

Существует широкий спектр методов проведения центровки. Наиболее общие – следующие:

Несоосность в муфтовом соединении, где мощность передается от привода к приводной машине, порождает вибрацию и разрушающие усилия. Следовательно, это именно то место, где необходимо проверять состояние центровки. Все вышеприведенные методы имеют общее то, что измерения проводятся на валах или полумуфтах. Значения корректировок же даются применительно к лапам машины. Положения лап должны быть рассчитаны, чтобы сделать правильные перемещения. Если это не осуществимо, успех будет зависеть от навыков того, кто производит центровку и удачи, потребуется множество перемещений, а точность будет сомнительной.

Назначение допусков радиального и торцового биения

НАЗНАЧЕНИЕ ДОПУСКОВ РАСПОЛОЖЕНИЯ

ПОВЕРХНОСТЕЙ

Назначение допусков соосности или симметричности

В корпусной детали

Расположение отверстий: разнесенное. Базой служит общая ось, отклонение от соосности задается независимым допуском. Решение методом подобия – для 7 квалитета требуется 6-я степень точности. По табл. 2.9 находим допуск соосности, для Ø150Н7 он равен 30 мкм, а для Ø80Н7 равен 25 мкм. Указываем на рис. 9 наибольшее значение, учитывая расстояние между отверстиями, влияющее на жесткость расточной оправки.

Рис. 9. Корпус

Назначение допусков перпендикулярности и параллельности

Допуски по перпендикулярности торцов к оси можно также определить методом подобия . Для 8-го квалитета требуется 7-я степень точности. За номинальный размер принимается диаметр платика на торце.

По табл. 2.10 для размеров свыше 160 находим Т = 0,03 мм (рис.10).

Допуск параллельности торцов на расстоянии 200 js8 не более 30 мкм по табл. 2.10., что соответствует 7-й степени точности.

Таблица 2.12

Примеры назначения степеней точности допусков расположения

| Квали-тет размера | Степень точности | Области применения |

| 3¸4 4¸5 6¸7 6¸8 9¸10 11¸13 12¸16 14¸17 | 1¸2 3¸4 5¸6 7¸8 9¸10 11¸12 13¸16 | Высокоточные детали прецизионных аппаратов и приборов. Направляющие прецизионных станков, шейки валов и шпиндели приборов и точных станков Ответственные детали особо точных машин. Шпиндели станков повышенной прочности, измерительных приборов, гидравлическая аппаратура. Направляющие станков высокой точности, приборов, приспособлений Точные машиностроительные детали. Посадочные поверхности валов под зубчатые колеса 5-6 степени, опорные шейки валов при n более 1000 об/мин. Направляющие поверхности станков нормальной точности, станочных приспособлений, рабочие поверхности измерительных инструментов. Торцы подшипников 5,4,2 классов. Заплечики валов и корпусов под подшипники, опорные торцы режущего инструмента, патронов, планшайб. Базовые торцы зубчатых колес Машиностроительные детали нормальной точности, посадочные поверхности валов и отверстий под зубчатые колеса 7-8 степени точности при числе оборотов менее 1000 об/мин. Рабочие поверхности кондукторов прессов. Торцы подшипников 0 и 6 классов, торцы крышек и заплечики под подшипники. Уплотнительные поверхности фланцев. Рабочие поверхности режущих инструментов. Базовые торцы зубчатых колес. Детали пониженной точности, нежесткой конструкции. Детали сельскохозяйственных машин, подъемно-транспортных машин при малых скоростях вращения, детали в ручных передачах. Поверхности под прокладки, торцы крышек, свободные поверхности Поверхности низкой точности, неответственных деталей. Поверхности низкой точности с неуказанными допусками, поверхности отливок, штамповок |

Назначение допусков радиального и торцового биения

Для деталей тел вращения (валы, диски, втулки, зубчатые колеса, шкивы, фланцы и др.) целесообразно задавать допуски радиального и торцового биений от базы – оси центров. Это упрощает и удешевляет обработку и измерение.

Рассмотрим вал на рис. 1.

Общие допуски по ГОСТ 30853.2-mК

Рис. 1. Вал

Радиальное биение для посадочных мест под зубчатые колеса принимаем как полное, а торцовое биение в заданном направлении. Радиальное биение для поверхностей 6-го квалитета рекомендуется принимать по 5-й степени точности. По табл. 2.9 для диаметров от 30 до 50 радиальное биение составит – 0,012 мм по 5-й степени точности.

Торцовое биение для буртика Ø60 принимаем по 9-й степени, так как линейные размеры выполнены по 12 квалитету.

По табл. 2.10 для Ø60 допуск биения равен 0,040 мм.

Для шпоночного паза выбираем поле допуска N9, так как производство мелкосерийное, шпонка не на конце вала и является крепежной.

Определяем допуск параллельности сторон шпоночного паза относительно оси вала = 0,5 × IТ9 = 0,5 × 43 22 мкм. Округляем до = 0,025 по табл. 2.10 при длине ступени вала-50 мм.

Допуск симметричности равен: =2 × IТ9=2 × 43=86 мкм. Округляем до 80 мкм по 9 степени для вала Ø45 мм, так как производство мелкосерийное, допуск независимый.

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту:

Сборка, пригонка и соединение муфт

Перед соединением машин с жесткими или полужесткими муфтами необходимо убедиться в отсутствии на торцевых поверхностях полумуфт выбоин, царапин заусенцев и других неровностей, после чего произвести развертку просверленных начерно отверстий для соединительных болтов.Каждое отверстие развертывают одновременно в обоих полумуфтах (они должны быть предварительно стянуты болтами). Затем до и после установки всех болтов следует определить радиальные биения каждой полумуфты в четырех точках, отстоящих одна от другой на 90 градусов.

если в результате неточной развертки биение превысит допуск на центровку, нужно все отверстия заново развернуть развертками большого диаметра и заменить соединительные болты.

Подвижные соединенния. выполненные при помощи зубчатых муфт, после сборки проверяют на возможность осевого углового смещения валов из-за нагревания, достаточность зазора между крышками и торцами зубьев ступиц, а также между торцами ступиц. Кроме того, в зубчатых муфтах проверяют зазоры в зацеплениях и правильность шага зацепления зубьев (допускаются отклонения по толщине зуба и в шаге +/ — 0,05 мм).

При сборке пружинных муфт проверяют размеры пазов между зубьями полумуфт (они должны быть строго одинаковы) и возможность осевых перемещений пружин.Кроме того, необходимо убедиться в отсутствии защемлений пружин.

У пальцевых эластичных муфт проверяют диаметры резиновой и кожанной набивок, а также отверстий для них. При этом следует иметь ввиду, что эластичная часть пальцев должна свободно входить в отверстия (разница в диаметрах допускается 2-4 мм). Зазоры между торцами полумуфт допускаются в пределах 5 -8 мм.

Обязательным условием при сборке и подгонке муфт является равномерное прилигание эластичной части всех пальцев к поверхности отверстий по всей их длине (в ведомой полумуфте).

Правильное положение пальцев проверяют следующим образом:после установки каждого пальца устанавливают наличие смещения одной полумуфты по отношению к другой путем легкого покачивания одного из роторов в обе стороны. При этом необходимо добиться, чтобы величина смещения каждого из пальцев была одинаковой. Если при установке какого-либо пальца смещение не обнаружено, причиной этого может быть неправильная установка или обрабока пальца или неправильные размеры расточки отверстия в ведомой полумуфте.

В заключение

В заключение отметим, что надлежащее регулирование биений и зазоров вала играет жизненно важную роль в оптимизации производительности, эффективности и долговечности механических уплотнений. Неправильное управление или пренебрежение этими элементами может привести к быстрому износу, увеличению времени простоя и увеличению затрат – действительно тревожная проблема для любой отрасли.

Понимание ключевых концепций и подробные знания об этих важнейших переменных, безусловно, обеспечивают лучшую функциональность механического оборудования, но, что более важно, повышают стандарты безопасности в более широком спектре

Поэтому им необходимо уделять пристальное внимание во время проектирования и на протяжении всего процесса технического обслуживания

Поэтому, если вы действительно рассматриваете улучшение производственных процессов при минимизации накладных расходов на техническое обслуживание в качестве своей целевой цели, то изучение этих конкретных областей в идеале должно стать главным пунктом вашей повестки дня. Мы призываем вас принять участие в работе с нами, чтобы лучше понять, как мы можем максимизировать результаты вашего бизнеса с помощью передовых решений.

Мы приглашаем вас посетить наш веб-сайт или связаться с нами напрямую в удобное для вас время. Давайте вместе работать над достижением операционного совершенства, предлагая индивидуальные инициативы, отвечающие вашим потребностям. Решение проблемы биения и зазоров вала не должно быть сложной задачей, если вы работаете в паре с подходящей командой экспертов. Свяжитесь с нами сегодня – давайте сделаем возможными значительные улучшения!