ОФОРМЛЕНИЕ РАБОЧИХ ЧЕРТЕЖЕЙ ЗУБЧАТЫХ КОЛЕС

На рабочем чертеже (рис. 17) в правом верхнем углу помещают таблицу параметров зубчатого венца. Она состоит из трех частей, отделенных друг от друга жирными линиями: первая часть содержит основные данные (для изготовления); вторая часть — данные для контроля; третья справочные данные.

Во второй части приводят данные для контроля толщины зуба, нормы точности в зависимости от принятых контрольных параметров.

Вторую часть таблицы можно не давать, если неизвестны условия контроля.

В третьей части таблицы указывают диаметр делительной окружности и толщину зуба (если нет данных о контроле); для косозубых колес — осевой шаг или ход винтовой линии, или угол наклона зуба на основном цилиндре; для шевингуемых или шлифуемых колес, при контроле погрешности профиля — диаметр основной окружности и радиус кривизны в начале рабочего участка зуба (можно указать высоту рабочего участка зуба); толщину вуба по хорде или длину общей нормали — если этих показателей нет во 2-й части; сведения о сопряженном колесе и др.

Рис. 17. Пример оформления чертежа цилиндрического колеса;

а — с прямыми зубьями; б — с косыми зубьями.

Неиспользуемые графы исключают или прочеркивают. На рис. 18 приведены условные обозначения зубчатых передач по ГОСТ 2.402—68 (СТ СЭВ 286-76).

Рис. 18. Условное обозначение зубчатых передач:

а — цилиндрическая с внешним зацеплением; б — цилиндрическая с внутренним зацеплением; в — реечное зацепление; г — коническая; д — паллоидная; е — гипоидная; ж — цилиндрическая; з—глобоидная. и — винтовая.

Назад

Далее

Цилиндрические зубчатые передачи

Под цилиндрическими зубчатыми колёсами понимают шестерни, объёмный контур которых выполнен в виде цилиндра, где все точки вершин зубьев также повторяют цилиндр. Такие зубчатые элементы различаются по форме зубьев и подразделяются на следующие типы:

- Прямозубые шестерни

- Косозубые цилиндрические шестерни

- Шевронные зубчатые колёса

Прямозубые цилиндрические

Данный вид зубчатых передач самый распространённый в составе механизмов в виду своей относительной простоты и дешевизны в изготовлении. Цилиндрические прямозубые шестерни выполнены на одном диаметре по всей своей рабочей ширине.

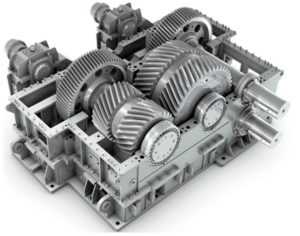

Редуктор в составе с прямозубыми цилиндрическими шестернями

Такие зубчатые колёса широко применяются в составе простейших редукторов в том числе и коробках передач тракторов и автомобилей, где смена передаточного числа осуществляется вхождением в зацепление скользящих зубчатых цилиндрических блоков по валам редуктора. С помощью цилиндрических шестерен вращение может передаваться только между параллельно расположенными валами. Данные шестерни отличаются шумностью работы на высоких скоростях вращения. Положительным моментом в работе цилиндрических прямозубых шестерён является отсутствие осевых нагрузок.

Цилиндрическая шестерня с внутренними зубьями

Прямозубые цилиндрические шестерни изготавливаются как с внешним зубом, по наружному диаметру, так и с внутренним венцом зубьев. Если обычные шестерни с внешними зубьями используются в конструкциях для передачи вращения между параллельно расположенными валами, то шестерни с внутренним зубом могут быть использованы для преобразования вращения в составе планетарных механизмов как коронные шестерни (эпициклы), а также в виде части соединительных зубчатых муфт.

Цилиндрическая шестерня с внутренними зубьями в составе планетарного механизма

Косозубые цилиндрические

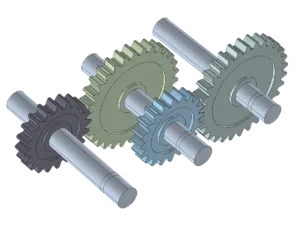

Передача вращения с помощью косозубых цилиндрических шестерён осуществляется только между параллельно размещёнными валами. В отличии от прямозубых цилиндрических шестерён, в работе редукторов, такие зубчатые колёса характеризуются как шестерни постоянного зацепления, в виду невозможности вхождения в зацепление пар при осевом совмещении. Шестерни представляют собой колёса с зубьями, нарезанными под углом. В состав рабочей пары таких колёс входят шестерни с правым и левым наклоном нарезки зубьев.

Косозубая цилиндрическая передача

Косозубые шестерни отличаются тихой работой на высоких скоростях вращения, но учитывая форму взаимодействующих зубьев, и характер зацепления зубчатых пар в механизме возникают осевые нагрузки. Для минимизации негативного влияния возникающих осевых усилий в конструкцию опор вращения валов включают упорные подшипники. В виду одновременного контакта двух зубьев с сопряжённой шестерней косозубые колеса хорошо себя зарекомендовали в работе на высоких нагрузках.

Редуктор с косозубыми цилиндрическими шестернями

Двойные косозубые шестерни в составе усиленного редуктора

Часто в конструкциях высоконагруженных узлов используют двойные косозубые шестерни, выполненные в виде блока с двумя дорожками косых зубьев разного направления. В таком случае возникающие осевые нагрузки в отдельной дорожке косых зубьев гасятся друг другом обеспечивая высокие характеристики передачи.

Косозубая цилиндрическая шестерня с внутренними зубьями в составе планетарного механизма

Как и в прямозубом исполнении существуют цилиндрические косозубые шестерни с внутренней нарезкой используемые в составе планетарных редукторов.

Шевронные

Шестерни с косозубой формой зубьев в форме так называемой «ёлочки» называют шевронными. По сути шевронное зубчатое колесо является спаркой косозубых цилиндрических шестерён с зеркальной разноименной нарезкой зубьев.

Шевронное зубчатое колесо

Такие зубчатые колёса применяются в высоконагруженных ответственных механизмах: генерирующих турбин, горнодобывающего оборудования, в судостроении. Шевронные передачи отличаются компактностью, хорошей плавностью хода. Учитывая форму V-образного зуба в виде двух встречных косых зубьев, возникающие осевые нагрузки, созданные обеими зубчатыми сторонами шестерни, гасятся друг другом. Это обеспечивает дополнительную устойчивость к нагрузкам и высокие скоростные характеристики шевронной зубчатой передачи.

Шевронная передача

Недостатком таких зубчатых колёс является и высокая стоимость в виду технологичной сложности в изготовлении.

Классификация и параметры конических передач

Параметры, по которым классифицируются конические передачи, делятся на геометрические и механические. К геометрическим относятся линейные размеры и значения углов отдельных элементов деталей, образующих зубчатую пару.

К механическим параметрам конической зубчатой пары относятся следующие:

- форма передачи (чисто конические, конические линейные, цилиндрические конические);

- форма зубьев применяемых шестерен;

- количество ступеней (определяется числом фактически работающих на передачу крутящего момента пар);

- скорость вращения (количество оборотов в единицу времени)*;

- направление пересечения осей (относится к параметрам, заданным проектом);

- нагрузочная способность (рассчитывается при проектировании зубчатой передачи);

- значение передаточного числа (определяется числом зубьев в шестернях и позволяет рассчитать обороты для пары зацепления);

- прочность при изгибе (относится, преимущественно, к валам);

- величина усилия в зацеплении и передаваемая мощность (физические параметры, закладываемые в ТЗ и учитываемые при проектировании зубчатой пары).

* По показателю круговой скорости вращения конические зубчатые передачи подразделяются на три основные группы: тихоходные (вращаются с низкой скоростью, не превышающей 3м/с), среднескоростные (скорость вращения до 15м/с) и высокоскоростные (скорость вращения выше 15м/с).

Если число оборотов в единицу времени у ведущего зубчатого колеса больше, чем у ведомого, передача считается понижающей; если большое число оборотов делает шестерня коническая ведомая, пара признается повышающей. Определить класс зубчатой передачи позволяет также передаточное отношение. У понижающих передач (редукторов) оно меньше единицы, у повышающих (мультипликаторов) — больше единицы.

Классификация по форме линий зубьев: коническая передача может состоять из пары конических шестерен, которые по форме линий зубьев могут быть следующими:

- А. Шестерни конические прямозубые (линия зуба обязательно проходит через вершину делительного конуса);

- Б. Шестерни с криволинейными зубьями;

- В. Шестерни с тангенциальными зубьями;

- Г. Шестерни конические с круговыми зубьями (угол наклона зубьев острый, измеряется между линией самого зуба и касательной к выбранной точке, второе название — линия конуса).

Для решения сложных технических задач применяются также прямозубые конические зубчатые колеса с нарезкой в форме спирали и радиальной нарезкой, шестерни с криволинейными эвольвентными зубьями (поверхность ведущего зуба перекатывается по образующей плоскости ведомого колеса), а также с зубьями циклоидной формы.

Основные достоинства и недостатки зубчатых передач

Основные преимущества видны невооруженным глазом. К ним относятся:

• Длительный срок эксплуатации. Мы уже пояснили, что простой инструмент редко ломается. А в обозначенном случае мы имеем дело с крепким металлом, отсутствием ломких деталей, закаленной частью, соприкасающейся с партнером (зубьями). Поэтому такой механизм по праву можно считать долгожителем.

• Простая регулировка скорости. Масса вариантов настройки, установки.

• Высочайший уровень КПД при небольших затратах.

• Компактность

Что особенно важно. Ведь минимальный размер всего механизма позволяет сэкономить место в устройстве

Как пример, зубчатая передача позволяет сделать более компактный насос, сохраняя высокую мощность.

Но есть и недостатки:

- • Динамически во время работы невозможно сменить темп.

- • Дороговизна, а также сложность. Выполнить кустарными методами, как муфту или что-то схожее, не выйдет. Необходимо обращаться к профессиональным производителям. И одним из лучших вариантов будет «Сармат». Где при эталонном качестве продукта не задираются расценки выше среднерыночных. Что редкость для современной экономической ситуации.

- • Шумовой эффект. Избавиться от аспекта не получится, и чем выше скорость, тем сильнее будет сопровождающий работу звук. Вращательное движение не может быть беззвучным, зацепление зубьев делает свое дело. Такой способ является очень надежным, но и весьма шумным.

Детали машин

В зубчатой системе движение передается за счет зацепления пары шестерен. Меньшая шестерня обычно называется зубчатой, а большая — колесом. Термин «передача» относится как к шестерне, так и к большому колесу. При составлении расчетных формул и указании данных о передаче, шестерне присваивается индекс 1, колесу — индекс 2, например: d1, d2, n1, n2. Шестерни являются наиболее распространенным типом механической передачи, поскольку они могут надежно передавать мощность от долей до десятков тысяч киловатт при периферийных скоростях до 275 м/с. По этой причине они широко используются во всех областях машиностроения и растениеводства.

К преимуществам этого типа механической трансмиссии относятся:

- Высокая надежность работы в широком диапазоне нагрузок и скоростей;

- Малые габариты;

- Большой ресурс;

- Высокий КПД;

- Сравнительно малые нагрузки на валы и подшипники;

- Постоянство передаточного числа;

- Простота обслуживания;

Недостатки зубчатых передач

Как и любой другой вид механической передачи, зубчатые передачи также имеют определенные недостатки, такие как:

- Относительно высокие требования к точности изготовления и монтажа;

- Шум при больших скоростях, обусловленный неточностями изготовления профиля и шага зубьев;

- Высокая жесткость, не дающая возможность компенсировать динамические нагрузки, что часто приводит к разрушению передачи или элементов конструкции (для примера – ременная или фрикционная передача при внезапных динамических нагрузках могут пробуксовывать).

Классификация зубчатых передач

Шестерни классифицируются в соответствии с определенными свойствами и конструктивными особенностями. В зависимости от взаимного расположения осей, на которых установлены шестерни, различают цилиндрические (параллельные валы), конические (пересекающиеся валы) и косозубые (пересекающиеся валы) передачи. Косозубые передачи подходят лишь в ограниченной степени, поскольку имеют низкий КПД из-за повышенного проскальзывания в группе и низкую нагрузочную способность. Однако у них есть некоторые преимущества — высокая плавность хода и возможность выдвигать концы валов за пределы редуктора в обоих направлениях.

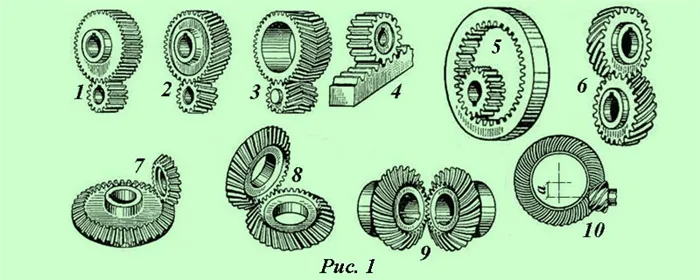

На рисунке 1 показаны наиболее часто используемые типы передач:

1 — шестерня; 2 — косозубая шестерня; 3 — цилиндрическая шестерня; 4 — стержневая шестерня; 5 — шестерня с внутренними зубьями; 6 — косозубая шестерня; 7 — шестерня с конической шестерней; 8 — косозубая шестерня с конической шестерней; 9 — коническая шестерня со спиральными зубьями; 10 — гипоидная шестерня.

В зависимости от типа передаваемого движения различают передачи, которые не преобразуют тип передаваемого движения, и передачи, которые преобразуют его. К последним относятся редукторы с зубчатыми колесами, в которых вращательное движение преобразуется в поступательное или наоборот. В этих передачах стойку можно рассматривать как шестерню с бесконечно большим диаметром. Цилиндрические зубчатые колеса являются наиболее распространенными из перечисленных типов зубчатых колес, поскольку они наиболее просты в изготовлении и эксплуатации, наиболее надежны и имеют наименьшие размеры.

В зависимости от ориентации зубьев на зубчатом венце различают зубчатые, косозубые, спиральные и прямозубые передачи. Цилиндрические передачи обычно сравнивают с парными косозубыми передачами, у которых углы наклона зубьев противоположны. Такая конструкция позволяет избежать осевых усилий на валах и подшипниках, которые неизбежно возникают при использовании обычных цилиндрических зубчатых колес.

В зависимости от формы профиля зубьев различают зубчатые передачи и передачи Новикова. Зубчатый срез, который был предложен еще русским ученым Леонгардом Эйлером в 1760 году, является самым распространенным типом. В 1954 году М. Новиков предложил принципиально новый тип зубчатых колес, в которых профиль зубьев описывается круговыми дугами. Такой тип зацепления возможен только с коническими шестернями и был назван в честь его изобретателя — передача Новикова или профиль Новикова. В принципе, возможно изготовление зубчатых колес с другой формой зуба — в том числе квадратной, треугольной или трапециевидной. Однако такие передачи имеют ряд существенных недостатков (нестабильность передаточного отношения, низкий КПД и т.д.), поэтому они не смогли зарекомендовать себя. Иногда круговые шестерни используются в часах и приборах.

В зависимости от взаимного расположения шестерен, передачи могут быть внешними или внутренними. Внешние передачи являются наиболее распространенными.

ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ ЗУБЬЕВ

По ГОСТ 2789—73 (СТ СЭВ 638—77) шероховатость поверхности оценивается одним из следующих показателей: Ra — среднее арифметическое отклонение профиля; Rz — высота неровностей профиля по десяти точкам; Rmах — наибольшая высота профиля. Первые два показателя наиболее употребительны. Длина участка, используемая для оценки шероховатости, называется базовой длиной, она принимается в пределах 0,08—8 мм в зависимости от шероховатости. На протяжении длительного периода применялось понятие «класс шероховатости», которое в настоящее время стандартом не предусмотрено.

Шероховатость поверхности измеряют специальными приборами (профилометры, профилографы) или оценивают визуально (либо касанием пальцами) путем сопоставления данной поверхности с эталонами шероховатости.

Оценка шероховатости поверхности должна производиться в направлении, дающем наибольшую шероховатость (если нет оговорки в технических условиях на деталь). При оценке шероховатости поверхности зубьев ее измеряют как в продольном (вдоль зуба), так и в поперечном (по высоте зуба) направлении. После зубофрезерования большая шероховатость обычно в поперечном направлении, после шевингования — в продольном. Кроме того, необходимо учитывать, особенно при больших подачах, высоту «гребешков» от подачи в продольном направлении, шаг которых равен величине подачи. В ряде случаев именно этот вид неровностей ограничивает допустимую» подачу при чистовом зубонарезании.

Шероховатость боковой поверхности зубьев при нарезании червячной фрезой обычно в пределах Rz = 5%40 мкм, при зубодолблении Rz = 10%40 мкм, при шлифовании, шевинговании, хонинговании Rа = 0,32%1,25 мкм.

Изготовление зубчатых колёс

Существует несколько методов изготовления колес.

Метод обката

В настоящее время является наиболее технологичным, а поэтому и самым распространённым способом изготовления зубчатых колёс. При изготовлении зубчатых колёс могут применяться такие инструменты, как гребёнка, червячная фреза и долбяк.

Метод обката с применением гребёнки

Изготовление шестерни.

Изготовление зубчатого колеса.

Режущий инструмент, имеющий форму зубчатой рейки, называется гребёнкой. На одной стороне гребёнки по контуру её зубьев затачивается режущая кромка.

Заготовка накатываемого колеса совершает вращательное движение вокруг оси. Гребёнка совершает сложные перемещения, состоящие из поступательного движения перпендикулярно оси колеса и возвратно-поступательного движения (на анимации не показано), параллельного оси колеса для снятия стружки по всей ширине его обода. Относительное движение гребёнки и заготовки может быть и иным, например, заготовка может совершать прерывистое сложное движение обката, согласованное с движением резания гребёнки.

Заготовка и инструмент движутся на станке друг относительно друга так, как будто происходит зацепление профиля нарезаемых зубьев с исходным производящим контуром гребёнки.

Метод обката с применением червячной фрезы

Помимо гребёнки в качестве режущего инструмента применяют червячную фрезу. В этом случае между заготовкой и фрезой происходит червячное зацепление.

Метод обката с применением долбяка

Зубчатые колёса также долбят на зубодолбёжных станках с применением специальных долбяков.

Зубодолбёжный долбяк представляет собой зубчатое колесо, снабжённое режущими кромками. Поскольку срезать сразу весь слой металла обычно невозможно, обработка производится в несколько этапов.

При обработке инструмент совершает возвратно-поступательное движение относительно заготовки. После каждого двойного хода, заготовка и инструмент поворачиваются относительно своих осей на один шаг. Таким образом, инструмент и заготовка как бы «обкатываются» друг по другу. После того, как заготовка сделает полный оборот, долбяк совершает движение подачи к заготовке. Этот процесс происходит до тех пор, пока не будет удалён весь необходимый слой металла.

Литейная форма для бронзового храпового колеса (Китай, династия Хань. (206 до н. э. — 220 н. э.)).

Метод копирования (Метод деления)

Дисковой или пальцевой фрезой нарезается одна впадина зубчатого колеса. Режущая кромка инструмента имеет форму этой впадины. После нарезания одной впадины заготовка поворачивается на один угловой шаг при помощи делительного устройства, операция резания повторяется.

Метод применялся в начале XX века. Недостаток метода состоит в низкой точности: впадины изготовленного таким методом колеса сильно отличаются друг от друга.

Горячее и холодное накатывание

Процесс основан на последовательной деформации нагретого до пластического состояния слоя определенной глубины заготовки зубонакатным инструментом. При этом сочетаются индукционный нагрев поверхностного слоя заготовки на определенную глубину, пластическая деформация нагретого слоя заготовки для образования зубьев и обкатка образованных зубьев для получения заданной формы и точности.

Изготовление конических колёс

Технология изготовления конических колёс теснейшим образом связана с геометрией боковых поверхностей и профилей зубьев.

Способ копирования фасонного профиля инструмента для образования профиля на коническом колесе не может быть использован, так как размеры впадины конического колеса изменяются по мере приближения к вершине конуса. В связи с этим такие инструменты, как модульная дисковая фреза, пальцевая фреза, фасонный шлифовальный круг, можно использовать только для черновой прорезки впадин или для образования впадин колёс не выше восьмой степени точности.

Для нарезания более точных конических колёс используют способ обкатки в станочном зацеплении нарезаемой заготовки с воображаемым производящим колесом. Боковые поверхности производящего колеса образуются за счёт движения режущих кромок инструмента в процессе главного движения резания, обеспечивающего срезание припуска. Преимущественное распространение получили инструменты с прямолинейным лезвием. При прямолинейном главном движении прямолинейное лезвие образует плоскую производящую поверхность. Такая поверхность не может образовать эвольвентную коническую поверхность со сферическими эвольвентными профилями. Получаемые сопряжённые конические поверхности, отличающиеся от эвольвентных поверхностей, называют квазиэвольвентными.

Цилиндрические зубчатые колёса

Как видно из таблицы прямозубыми могут быть как цилиндрические, так и конические колёса.

Прямозубые колёса применяют в следующих случаях:

1) при невысоких и средних окружных скоростях,

2) при большой твёрдости зубьев (когда динамические нагрузки от неточностей изготовления невелики по сравнению с полезными),

3) также применяются в открытых и планетарных передачах.

Хотя максимальные окружные скорости прямозубых колёс могут доходить до 15 м/с, наиболее часто применяются скорости до 5 м/с. Одним из достоинств прямозубой передачи является отсутствие осевых усилий.

Косозубая передача используется обычно в следующих случаях:

1) если нельзя подобрать цилиндрическую прямозубую пару со стандартным модулем при заданных межосевом расстоянии и передаточном отношении;

2) в случае необходимости иметь малое колесо с небольшим числом зубьев при одновременно высоких требованиях к плавности и равномерности передачи;

3) при повышенных окружных скоростях колёс (при средних и высоких скоростях) и требованиях в отношении бесшумности передачи;

4) при больших передаточных отношениях

Косозубые и шевронные зубчатые колёса в зависимости от качества изготовления могут применяться при окружных скоростях до 30 м/с. Косозубые передачи иногда используются при малых окружных скоростях. Это объясняется некоторыми их преимуществами перед прямозубыми: одновременно в зацеплении находится несколько зубьев, передача вращения происходит более плавно, уменьшаются динамические нагрузки, возникающие вследствие неточности изготовления колёс. Кроме того, изготовление косозубых колёс не требует специального оборудования и оснастки. Одним из недостатков косозубых колёс является наличие осевого усилия, что вызывает необходимость усиления подшипниковых узлов и вала. Поэтому при больших осевых усилиях при передачи больших мощностей рационально применение более сложных шевронных передач, в которых осевые усилия скомпенсированы.

Цилиндрические передачи с косозубыми (винтовыми) колёсами могут быть как с параллельными осями колёс, так и с пересекающимися.

Вариант с пересекающимися осями колёс возможен в следующих случаях.

1. Оси колёс скрещиваются под углом 90º. В этом случае угол наклона зубьев ведущего колеса больше, чем у ведомого.

2. Оси скрещиваются под углом не равным 90º. В этом случае угол наклона зубьев ведущего колеса больше, чем угол наклона зубьев ведомого колеса. Возможны три сочетания колёс:

а) ведущее колесо винтовое, ведомое — прямозубое;

б) зубья обоих колес винтовые одного направления;

в) зубья обоих колес винтовые разного направления.

Цилиндрические передачи с внутренним зацеплением

По сравнению с передачами наружного зацепления цилиндрические передачи с внутренним зацеплением имеют во много раз меньшее относительное скольжение рабочих поверхностей зубьев, меньшее удельное давление между рабочими поверхностями зубьев и меньшие размеры при сравнительно большом передаточном отношении и малом межцентровом расстоянии. Однако они не получили большого распространения, поскольку они более сложны в изготовлении и при их применении не обеспечивается достаточная жесткость валов вследствие консольного расположения колеса и шестерни.

Корригирование цилиндрических зубчатых колёс

Цилиндрические зубчатые колёса могут быть как со смещением исходного контура, так и без смещения исходного контура. Эвольвентное зубчатое зацепление обладает ценным свойством: допускает успешную работу передачи и при изменении расстояния между центрами. Возможно три положения шестерни по отношению к колесу: нормальное, сближенное и раздвинутое. Таким образом, эвольвентное зацепление допускает использование для образования профиля зубьев различных участков эвольвенты, что даёт возможность осуществлять сдвиги профиля как при неизменном расстоянии между центрами (высотная коррекция), так и при раздвинутых или сближенных центрах (угловая коррекция).

Смещение исходного контура является одним из видов модификации профилей зубьев (корригирования). Преимущества эвольвентного зацепления при использовании корригирования:

— уменьшается минимально допустимое число зубьев (увеличивается модуль при том же диаметре шестерни);

— повышается прочность (особенно изгибная, так как зуб утолщается у основания);

— повышается плавность эвольвентных передач.

К недостаткам коррегирования можно отнести уменьшение коэффициента перекрытия.

Конические зубчатые передачи

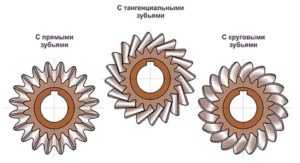

Данный тип передач позволяет менять направление подачи вращательной мощности в конструкции механизма, где взаимодействующие валы через шестерни могут размещаться под углом. По форме зубьев конические шестерни подразделяются на несколько типов:

- Прямозубые

- С тангенциальными зубьями

- С круговыми (спиральными) зубьями

- Гипоидные с круговыми зубьями

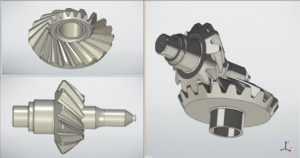

Виды конических шестерней

Прямозубые конические

Выполнены в виде конусных шестерён с нарезанными зубьями под радиусом. В сравнении с другими типами конических зубчатых колёс такие шестерни отличаются более простой технологией в производстве, чаще используются для передачи вращения под углом 90°, в работе отличаются повышенным шумом, скорость вращения окружных скоростей таких шестерёнок должна быть в пределах 2-3 м/с (допустимая скорость до 8 м/с), передаточное отношение до 3.

Прямозубая коническая пара

Такие шестерни используют в конструкции всевозможных механизмов с невысокими скоростными характеристиками, в составе дифференциалов ведущих мостов и отдельных элементов трансмиссии автомобильной и специальной техники.

Редуктор дифференциала ведущего моста в составе с прямозубыми коническими шестернями

Работа пары прямозубых конических шестерён характеризуется возникновением осевых нагрузок, поэтому для нивелирования их действия оси вращения оборудуются упорными подшипниками.

Тангенциальные конические зубчатые

Зубья таких шестерен выполнены прямыми под наклоном, где линия каждого зуба на развертке конуса детали является прямой линией, проходящей по касательной одной окружности.

Пара тангенциальных конических шестерён

Передачи с тангенциальными коническими шестернями в составе механизмов встречаются крайне редко в виду высокой сложности изготовления и используются в редукторах с окружными скоростями до 12 м/с.

Конические зубчатые с круговым зубом

Зубчатые пары имеют широкое применение, где требуется изменить направление вращения под углом 90° как с преобразованием передаточного числа, так и без его изменения. Конические шестерни с круговыми зубьями применяют в составе главной передачи ведущих мостов машин различных типов, в промышленном станкостроении, в конструкциях различных приспособлений и ручных инструментах, бытовых приборах.

Коническая передача с круговым зубом

Пара конических шестерен с круговым зубом по отношению к друг другу имеют положение, при котором вершины образующих конусов совпадают. Зацепление шестерён характеризуется контактом сразу двух пар зубьев, что на 30% повышает КПД передачи мощности в сравнении с прямозубой конической передачей. Круговая форма зуба позволяет иметь непрерывный контакт в зацеплении, что обеспечивает плавность хода и бесшумность на высоких скоростях вращения.

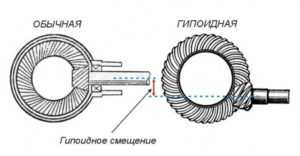

Гипоидные конические передачи

Шестерни данного типа имеют круговую образующую зубья линию, с пропорциональной уменьшающейся высотой зуба от наружного к внутреннему диаметру. От обычных конических передач, где вершины взаимодействующих конусов совпадают и касаются общей образующей, гипоидная пара отличается несовпадением начальных вершин. Величина несовпадения вершин конусной пары называют гипоидным смещением.

Такие шестерёнчатые передачи широко применяются в конструкции трансмиссий автомобилей и специальной техники, тракторов, мотоциклов. Работа зубчатой пары отличается устойчивостью к нагрузкам, плавностью хода, малой шумностью в работе на высоких скоростях. Зацепление гипоидной пары характеризуется контактом нескольких пар зубьев, что позволяет применять данную передачу в механизмах высокой точности. Сквозное прохождение вала шестерни гипоидной пары позволяет конструктивно осуществить две опоры вращения в место консольного, что повышает нагрузочную стойкость механизма. Проектирование гипоидной пары позволяет изготовить передачу вращения под любым углом с передаточным отношением от 1 до 10 (максимально до 60).

Редуктор ведущего моста с гипоидной главной передачей

Гипоидные зубчатые пары сложны в изготовлении, склонны к заеданию и очень требовательны к настройке зацепления, что повышает требования к смазке и повышению твёрдости материала зубьев. Для изготовления гипоидных передач используют следующие сплавы: 18ХГТ, 12ХН3А, 12Х2Н4А. Работа пары в реверсном режиме неодинакова в виду асимметричности в зацеплении.

ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ

Червячная передача (см. рис. 2, б) состоит из червяка и червячного колеса. Червяки бывают однозаходные и многозаходные. Рекомендуется принимать число заходов червяка не более 5, а число зубьев червячного колеса не менее 30. ГОСТ 18498—73 предусматривает следующие виды червяков.

|

Рис. 10. Типы червяков: а — конволютный; б — архимедов; в — эвольвентный |

Рис. 11. Червячная передача (Y — угол подъема): 1 — начальная окружность червячного колеса; 2 — начальная окружность червяка; Р — ход. |

Червяк с прямолинейным профилем в осевом сечении (рис. 10, б) называется архимедовым, так как торцовый профиль его витка является архимедовой спиралью. В этом случае червячную передачу рассчитывают по осевому модулю, а угол профиля зуба червяка обычно принимают равным 20°.

Червяк с прямолинейным профилем в плоскости, касательной к основному цилиндру (рис. 10, в), называют эвольвентным, так как торцовый профиль его витка является эвольвентой окружности. Червяк с прямолинейным нормальным профилем витка (рис. 10, а) называют конволютным.

Приводимые ниже сведения относятся к наиболее распространенным червячным передачам с архимедовым червяком (рис. 11 и 12),

Червячные колеса нарезают инструментальным червяком, представляющим собой копию рабочего (сопряженного) червяка, но с увеличенной высотой зубьев для получения радиального зазора в передаче.

Рис. 12. Основные элементы червячной передачи: 1 — червяк; 2 — червячное колесо

Цилиндр (окружность) нарезаемого червяка, на котором осевой шаг витка равен номинальному осевому шагу инструментального червяка, а угол подъема витка — углу подъема инструментального червяка, называют делительным цилиндром червяка.

Угол подъема линии витка у — острый угол между касательной в данной точке к линии витка и плоскостью торцового сечения червяка. Расчетный шаг червяка р — делительный осевой шаг витка Червяка. Расчетный шаг зубьев червячного колеса р — делительный окружной шаг зубьев червячного колеса. Толщина по хорде витка червяка s — кратчайшее расстояние между номинальными линиями витка. Расчетная толщина витка s — делительная осевая номинальная толщина витка, равная половине расчетного шага червяка р.

Межосевое расстояние а — расстояние между осями червяка и колеса, измеренное по общему перпендикуляру,

Червячные глобоидные передачи (рис. 13) способны передавать большие мощности, чем червячные цилиндрические передачи.

Еще большие мощности способны передавать червячные передачи с вогнутым профилем витка червяка.

|

Рис. 13. Глобоидная передача: 1 — начальные поверхности |

Рис. 14. Конические передачи: а — со скрещивающимися осями (гипоидная); б и в — с пересекающимися осями (ортогональная и угловая) |