Выбор — тип — подшипник

При выборе типа подшипника следует учитывать, что шариковые подшипники дают более точное вращение, имеют меньший момент тро-гания и более высокий предел частоты вращения, чем роликовые подшипники; роликовые подшипники отличаются большей грузоподъемностью, чем шариковые, но применяют их при более низкой частоте вращения, чем шариковые, кроме того, роликовые подшипники более чувствительны к перекосам ( кроме бочкообразных роликов), чем шариковые подшипники.

|

Основные типы подшипников. |

При выборе типа подшипников следует учитывать: величину и направление действующей нагрузки, частоту вращения подшипника ( вала), конструктивные особенности узла машины, стоимость подшипника.

|

Схема питания камер паром и отвод конденсата. |

При выборе типа подшипников следует учитывать исключительно тяжелую работу подшипников вентиляторов лесосушиль-ных камер, а также помнить о наличии осевого усилия при работе вентиляторов.

При выборе типа подшипника производят его расчет, по результатам которого определяют потребную динамическую грузоподъемность или ресурс. Так как выбор типа подшипника и его расчет выполняются параллельно, то после их завершения окончательно устанавливают тип, основные размеры подшипника и его условное обозначение по каталогу. После этого выбирают класс точности подшипника, исходя из условий минимального шума, вибраций и др. Следует при этом иметь в виду, что чем точнее подшипник, тем выше его стоимость.

При выборе типа подшипника качения руководствуются следующими соображениями.

Нередко на выбор типа подшипника оказывает влияние размер посадочного места вала и корпуса. Если требуется вписаться в определенное пространство, то иногда приходится применять более грузоподъемный роликовый подшипник меньших размеров вместо невписывающегося шарикового. Именно по этой причине часто применяют конические роликовые подшипники там, где они нагружены внешними чисто радиальными силами.

|

Коэффициенты долговечности подшипников двигателя. |

Наряду с выбором надлежащего типа подшипника и правильных его размеров существенное значение имеет также выбор соответствующе. После того как определены по стандартам допуски на внутренний и наружный диаметры подшипников качения, необходимо обеспечить надлежащую, в каждом отдельном случае, посадку путем соответствующего выбора допусков на размеры деталей, сопряженных с подшипником.

Переходя непосредственно к выбору типа подшипника, исходят из конкретных условий эксплуатации, монтажа и конструкции подшипникового узла; по специальной формуле определяют расчетный ( требуемый) коэффициент работоспособности и по соответствующим таблицам выбирают нужный подшипник намеченного ранее типа; выбирают класс точности подшипника ( по таблице) в зависимости от предъявляемых требований; подбирают посадку колец подшипника на вал и в корпус; пользуясь справочным материалом и учитывая условия работы узла, определяют схему смазки и конструкцию уплотнителей для подшипников; пользуясь примерами конструкций подшипниковых узлов, приведенными в справочнике, окончательно оформляют конструкцию узла.

Влияние указанных факторов на выбор типа подшипника сводится к следующему.

Конструктивное оформление подшипниковых узлов и выбор типа подшипника. Создавая подшипниковый узел, необходимо учитывать условия работы, величину, направление и характер действующих нагрузок, срок работы подшипников, число оборотов вращающегося кольца, условия монтажа и демонтажа, технологические возможности изготовления деталей узла и возможно меньшую стоимость.

Особое значение для работы электрошпинделей имеет выбор типа подшипников. Обычно применяют шарикоподшипники повышенной точности, которые работают с предварительным натягом, создаваемым посредством тарированных пружин. Такие подшипники применяют для частот вращения, н превышающих 100 000 об / мин.

Когда остальные факторы не являются решающими, выбор типа подшипника определяется его себестоимостью. Подшипники скольжения могут иметь, в случае массового производства или простой конструкции, весьма низкие производственные стоимости, что дает им преимущество с этой точки зрения.

Пример изготовления валов, осей и втулок: с зазором и натягом

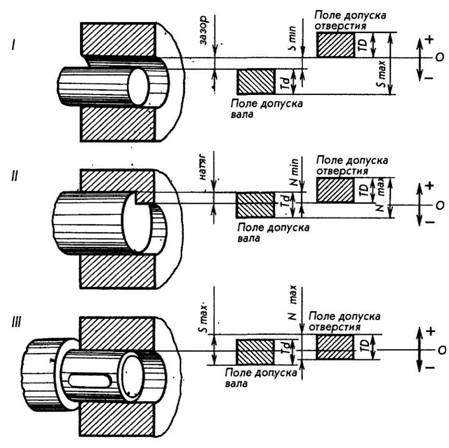

Посадка — это характер соединения двух деталей, определяемый разностью их размеров до сборки.

Посадка — это характер соединения двух деталей, определяемый разностью их размеров до сборки.

Представим, что мы изготовили втулку с реальным внутренним диаметром 25,015мм.

Если мы изготовили вал с реальным посадочным диаметром – 24,991, то этот вал, будучи меньше размером, будет «болтаться» во втулке. В этом случае говорят о посадке с зазором. Зазор в нашем примере составит 25,015-24,991=0,024мм.

Если же в процессе изготовления оси мы получили посадочный диаметр – 25,031, то диаметр оси оказывается больше диаметра отверстия сопрягаемой детали, а значит, нам придется «заколачивать» ось в это отверстие. В этом случае говорят о посадке с натягом. Натяг составит в нашем примере: 25,031-25,015=0,016мм.

Как Вы помните и вал, и отверстие при производстве валов и втулок должны быть изготовлены не точно с определенным размером, а с некоторым допуском, т.е. в интервале размеров, который графически изображается полем допуска.

Если поле допуска изготавливаемого вала находится полностью выше поля допуска отверстия (пример II на картинке ниже), то мы гарантировано (при любых реальных размерах в пределах допусков) получаем посадку с натягом. Максимальная и минимальная величины натяга легко вычисляются, поскольку поля допусков известны.

Если же поле допуска вала находится целиком ниже поля допуска изготавливаемого отверстия (пример I), то гарантированно получается посадка с зазором. В случае же если нам необходимо изготовить вал и втулку с частично перекрывающимися полями допусков (пример III), говорят о переходной посадке. В этом случае могут сформироваться как небольшой натяг, так и небольшой зазор в зависимости от реального исполнения размеров (в пределах указанных допусков) в процессе изготовления вала и втулки.

Осевая фиксация — вал

Исключительно широкое применение в различных отраслях машиностроения имеет осевая фиксация валов враспор ( схема II.1, с. Так, валы цилиндрических редукторов, валы конических и червячных колес редукторов, как правило, фиксируют от осевых смещений по этой схеме.

|

Установка упорных подшипников на вертикальных валах.| Самоустанавливающиеся упорные подшипники. |

При установке однорядных упорных подшипников на горизонтальных валах необходима осевая фиксация вала в направлении, противоположном действию рабочей нагрузки. Чаще всего вал фиксируют посредством упорного подшипника, делая все радиальные опоры вала плавающими. В корпусе подшипник устанавливают в замкнутом гнезде, одна из сторон которого а ( рис. 473) является несущей, а противоположная b — фиксирующей.

|

Установка упорных подшипников на вертикальных валах.| Самоустанавливающиеся упорные подшипники. |

При установке однорядных упорных подшипников на горизонтальных валах необходима осевая фиксация вала в направлении, противоположном действию рабочей нагрузки. Чаще всего вал фиксируют посредством упорного подшипника, делая все радиальные опоры вала плавающими. В корпусе подшипник устанавливают в замкнутом гнезде, одна из сторон которого а ( рис. 473) является несущей, а противоположная Ъ — фиксирующей.

|

Установка упорных подшипников на вертикальных валах. |

При установке однорядных упорных подшипников на горизонтальных валах необходима осевая фиксация вала в направлении, противоположном действию рабочей нагрузки. Чаще всего вал фиксируют посредством упорного подшипника, делая все радиальные опоры вала плавающими. В корпусе подшипник устанавливают в замкнутом гнезде, одна из сторон которого а ( рис. 490) является несущей, а противоположная b — фиксирующей. Во избежание соприкосновения вращающихся и неподвижных элементов предусматривают осевые зазоры: s в корпусе и / на валу величиной несколько десятых миллиметра.

При отсутствии осевых сил ( рис. 1) необходима лишь осевая фиксация вала.

Радиально-упорные подшипники в парной установке с натягом обеспечивают практически беззазорные центрирование и осевую фиксацию вала.

При конструировании подшипниковых узлов необходимо обеспечить центрирование подшипников в двух опорах, осевую фиксацию вала, возможность теплового изменения длины вала без нарушения нормальной работы подшипника, защиту подшипников от попадания в них пыли, сохранение смазочного материала, удобство монтажа и демонтажа, регулировку осевого натяга.

Эти подшипники допускают незначительную осевую нагрузку ( порядка 20 % от неиспользованной радиальной) и осевую фиксацию вала.

Недостатком косозубых передач является наличие осевой силы Fa, стремящейся сдвинуть колесо с валом вдоль его оси и требующей осевой фиксации вала.

|

Поля допусков диаметров. отверстия корпуса /. вала 2. наружного и внутреннего колец 3, 4.| Рекомендуемые усилия запрессовки колец шарикоподшипника. а — наружного. б — внутреннего. 1 — наибольшие усилия. 2 — наименьшие усилия. |

Способ крепления подшипника на валу и в корпусе выбирают с учетом значения и направления нагрузки, частоты вращения, схемы осевой фиксации вала, условий сборки и разборки, конструкции подшипника и узла в целом.

При значительных нагрузках и непостоянном характере их ствия, при наличии вибрации внутренние кольца всех ков, особенно роликовых конических, независимо от способа осевой фиксации вала, имеют тенденцию к проворачиванию на валах, несмотря на посадку с гарантированным натягом. В силу этого неблагоприятном режиме нагружения Е1нутренние кольца пиков независимо от конструкции опорь: должны быть надежно за-на валах.

Проблема осевого перемещения вала

Осевое перемещение вала может стать серьезной проблемой в механизмах и машинах, особенно в случаях, когда точность и стабильность работы критически важны.

Как правило, осевое перемещение вала происходит под воздействием различных сил и нагрузок. Это может быть вызвано плохим качеством материала вала, усталостью металла, износом подшипников, неправильной сборкой или просто внешними факторами, такими как вибрация или тепловое расширение.

При осевом перемещении вала могут возникнуть различные проблемы, такие как повреждения или износ подшипников, отсутствие передачи мощности, плохая смазка или трение. Кроме того, осевое перемещение вала может привести к неравномерному износу и деформации других деталей механизма или машины.

Для избежания проблем, связанных с осевым перемещением вала, необходимо применять специальные методы фиксации, такие как использование конических муфт, гибких связей, установка очковых подшипников и т.д

Важно также правильно подобрать размеры и материалы вала, чтобы уменьшить его осевую нагрузку и повысить стабильность работы

Важно понимать, что проблема осевого перемещения вала может быть серьезной и иметь негативные последствия

Поэтому необходимо уделять должное внимание выбору и установке способов фиксации, чтобы обеспечить бесперебойную и надежную работу механизма или машины. Это также поможет предотвратить поломки и снизить риски производственных аварий

Важно помнить:

- Осевое перемещение вала может привести к серьезным проблемам;

- Необходимо использовать специальные методы фиксации;

- Выбор и установка способов фиксации критически важны для безопасности и надежности работы механизма.

Материал деталей

Материалы подшипников качения подбираются с учетом высоких требований к твердости и износостойкости колец и тел качения. Используются высокоуглеродистые шарикоподшипниковые хромистые стали ШХ15 и ШХ15СГ, ШХ20СГ, ШХ20, а также цементированные легированные стали 18ХГТ и 20Х2Н4А. Твердость колец и роликов обычно составляет 60… 65 HRC, а твердость шариков несколько выше — HRC 62… 66, так как площадь контактного давления шара меньше.

Кольца, ролики или шарики при рабочих температурах до 100 градусов должны подвергаться термообработке с твердостью HRC 58-66 в зависимости от типа стали.

Сепараторы изготавливаются из листовой стали, латуни, бронзы, дюралюминия, текстолита, полиамидов с различными уплотнениями. Пластиковые сепараторы снижают величину инерционных нагрузок в подшипниках, позволяют использовать упругие свойства пластика при установке тел качения.

Сепараторы из самосмазывающегося материала служат источником твердой смазки. Аман часто используется как самосмазывающийся материал. Его можно использовать в обычных и высокоскоростных сепараторах подшипников с сухой смазкой при нормальных и повышенных температурах. Сепараторы Aman должны быть более массивными, чем обычные.

Кольца и тела качения также доступны из других материалов в зависимости от требований, предъявляемых к подшипникам. Поэтому для обеспечения большей коррозионной стойкости некоторые подшипники изготавливаются из коррозионно-стойкой стали. Для работы при высоких температурах подшипники изготовлены из жаропрочных материалов.

Подшипники увеличенного размера изготовлены из цементированной хромоникелевой стали для лучшего поглощения ударов. Доступны многочисленные подшипники из немагнитных и других материалов. Если подшипник используется для работы при высокой температуре, превышающей 100 градусов, для обеспечения стабильности размеров детали подшипника закаляются при более высокой температуре. В этом случае твердость деталей несколько снижается в зависимости от температуры отпуска.

Методика центровки агрегата

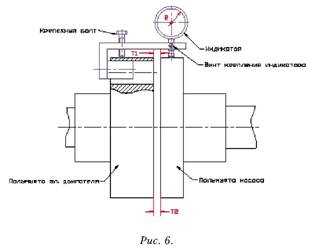

Перед центровкой необходимо проверить затяжку крепежных болтов корпусов подшипников и анкерных болтов. Любое ослабление крепления агрегата к основанию, а также трещины в раме, неравномерная осадка и разрушение фундамента способны нарушить центровку агрегата во время его работы.

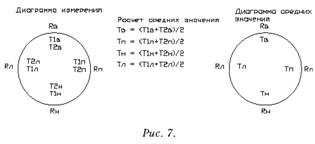

Для проверки центровки валов по полумуфтам устанавливают приспособление и производят исходные замеры R, T1 и Т2. Затем, совместно поворачивая валы по направлению рабочего вращения на 90°, 180° и 270°, повторяют измерения и записывают в круговые диаграммы (рис. 7).

Совместный поворот валов необходим, чтобы избежать влияния торцевого и радиального биения полумуфт на измерение расцентровки. (Рекомендуется записывать измерения соответствующие положению наблюдателя, при котором он смотрит со стороны рабочей машины на электродвигатель.) Возвращают валы в исходное положение и проверяют первоначальные измерения. Рассчитывают средние значения и проверяют равенство сумм (Rв + Rн) = (Rп + Rл) и (Тв + Тн) = (Тп+Тл). Допустимое неравенство сумм — не более 0,05мм. Неравенство более допустимого значения свидетельствует о неточности некоторых измерений. Далее приводят показания к нулю вычитанием минимального значения R и Т из остальных. Таким образом получается наглядная картина расцентровки агрегата.

Совместный поворот валов необходим, чтобы избежать влияния торцевого и радиального биения полумуфт на измерение расцентровки. (Рекомендуется записывать измерения соответствующие положению наблюдателя, при котором он смотрит со стороны рабочей машины на электродвигатель.) Возвращают валы в исходное положение и проверяют первоначальные измерения. Рассчитывают средние значения и проверяют равенство сумм (Rв + Rн) = (Rп + Rл) и (Тв + Тн) = (Тп+Тл). Допустимое неравенство сумм — не более 0,05мм. Неравенство более допустимого значения свидетельствует о неточности некоторых измерений. Далее приводят показания к нулю вычитанием минимального значения R и Т из остальных. Таким образом получается наглядная картина расцентровки агрегата.

Фактическую расцентровку рассчитывают по формулам:

Еу = (Rв — Rн)/2 — радиальная расцентровка в вертикальной плоскости;

Ex = (Rп — Rл)/2 — радиальная расцентровка в горизонтальной плоскости;

Sу = (Tв — Tн)/2 — торцевая расцентровка в вертикальной плоскости;

Sх = (Tп — Tл)/2 — торцевая расцентровка в горизонтальной плоскости.

По полученным результатам в случае необходимости проводят корректировку положения осей валов, перемещая опоры. Для большинства машин центровку осуществляют перемещением электродвигателя. В вертикальной плоскости положение регулируют подкладками. Подкладки набирают из металлических пластин и фольги П-образной формы, причем габариты прокладок должны соответствовать опорной поверхности лапы электродвигателя. При установке двигателя на подкладки необходимо проверить плотность прилегания лап щупами. Двигатель должен стоять на опорах всеми лапами. Затяжку производят «крест на крест» равномерно. В противном случае при затяжке крепежных болтов произойдет перекос электродвигателя.

В горизонтальной плоскости двигатель удобно перемещать специальными болтами, установленными на раму.

В горизонтальной плоскости двигатель удобно перемещать специальными болтами, установленными на раму.

Перемещение оси вала двигателя можно контролировать по перемещению полумуфты, используя центровочное приспособление. При этом необходимо установить центровочную скобу в положение, соответствующее измерению корректируемого параметра расцентровки со стороны большего значения. Затем переместить опоры двигателя так, чтобы измеряемый размер уменьшился на величину, соответствующую фактической расцентровке.

Центровку проводят последовательно в вертикальной и горизонтальной плоскостях.

Перемещение опор можно рассчитать по схеме показанной на рис. 8.

Y1 = Ey + L2.Sу/D — перемещение подшипника №1 в вертикальной плоскости;

Y2 = Ey + L1.Sу/D — перемещение подшипника №2 в вертикальной плоскости;

XI = Eх + L2.Sх/D — перемещение подшипника №1 в горизонтальной плоскости;

Х2 = Eх + L1.Sх/D — перемещение подшипника №2 в горизонтальной плоскости,

где D — диаметр полумуфты, на которой производят измерения.

После перемещения и фиксации опор проводят контрольное измерение расцентровки, при необходимости ее корректируют. Там, где это предусмотрено, устанавливают контрольные штифты, предотвращающие перемещения опор от вибрации и случайных нагрузок.

Допуски на центровку

Проверенные после центровки скобами длиной 250-300мм. величины боковых и угловых зазоров при совместном повороте обоих роторов на 0, 90, 180 и 270 градусов (или 0, 120, 240 градусов) не должны отличаться более чем на 0,03 мм. При другой длине скоб допуски на угловые зазоры долдны быть изменены пропорционально длине скоб (соответственно в большую или меньшую сторону).

При центровке по полумуфтам для одних тех же положений вала боковые и угловые зазоры для муфт диаметром 400 — 500 мм. не должны отличаться более чем на 0,05 мм.

Величина допустимого биения конца вала обычно указывается изготовителем и зависит от быстроходности машин.

Окончательная установка линии валов. При монтаже средних крупных электрических машин, вертикальное и горизонтальное перемещение ротора в небольших пределах (во избежание нарушения необходимого прилегание шеек вала в обоих нижних подшипниках) производят соответствующим перемещением стоек подшипников. Следует учесть, что при установленном статоре такое перемещение стоек вместе с самим ротором требует соответствующего перемещения и самих статоров, так как в противном случае нарушатся зазоры между статором и ротором.

Правильное положение ротора достигается перемещением фундаментной плиты. После нескольких перемещений фундаментной плиты и стоек подшипников под ними может оказаться большое количество временных прокладок которые следует поочередно заменить постоянными, изготовленными под соответствующие размеры. Устанавливать их следует достаточно плотно, но без ослабления других прокладок, что проверяют щупом или простукиванием. Затем проверяют затяжку анкерных болтов, болтов, крепящих стойки и центровку, после чего приваривают коротким швом гайки анкерных болтов к плите, закрепляют болтами жесткие полумуфты, а также окончательно проверяют центровку и зазору между статором и ротором.

Необходимо также убедиться в том, что при вращении ротор не задевает щитов статора. Для этого у средних и крупных электрических машин производят пробную установку щитов статора. При наличии задеваний несколько уменьшают разбег ротора путем передвигания подшипников в осевом направлении. После этого устанавливают контрольные конические штифты в стойки подшипников и лапы статора. Сначала устанавливают неизолированные штифты, а затем — изолированные.

Автоколебания ротора в подшипниках скольжения

Автоколебания ротора в подшипниках возникают в узлах вращения с большими флуктуациями сил трения, сравнимыми со статической нагрузкой на подшипник, и при увеличенных зазорах в подшипнике. Как правило, такая ситуация складывается в роторах с высокими скоростями вращения и мало нагруженными подшипниками скольжения, особенно при появлении дополнительных пульсирующих моментов, в том числе и периодических. Автоколебания роторов на докритических частотах вращения в подшипниках с масляными ваннами чаще всего происходят на частоте в одну вторую от частоты вращения ротора, автоколебания роторов на закритических частотах вращения (с неразрывным масляным слоем) – на частоте чуть меньше половины оборотной частоты и/или на частоте резонанса ротора в подшипниках. Исключение составляют насосные агрегаты, где в формировании автоколебаний участвуют и гидродинамические силы в потоке перекачиваемой жидкости, поэтому частота автоколебаний может быть существенно ниже.

В основную совокупность причин автоколебаний (при отсутствии ошибок в конструктивном исполнении агрегата) следует внести:

- перераспределение статической нагрузки на опоры вращения агрегата из-за расцентровки опор вращения,

- динамические перемещения оси вращения вала с принудительным изменением толщины смазочного слоя (или точки формирования масляного клина) из-за динамической расцентровки валов, неуравновешенности ротора, и других сил,

- повышенная турбулентность потока смазки из-за изменений ее вязкости, загрязнения смазки, неровностей поверхностей трения в зоне нагружения, и других причин,

Соответственно, начинать работы по устранению автоколебаний роторов в эксплуатируемых агрегатах рекомендуется с устранения статической и динамической расцентровок валов, в том числе с ремонтом или заменой соединительных муфт и последующей балансировкой ротора на месте. Если центровкой и последующей балансировкой автоколебания не убрать, можно рекомендовать контроль параметров смазки и каналов ее подачи в подшипники с наиболее характерными признаками автоколебаний. Если и эти работы не дают результата, рекомендуется проводить регламентные работы по восстановлению величины и равномерности зазора в соответствующем подшипнике, в зоне его нагружения, в том числе с заменой вкладышей.

Дополнительное условное обозначение

Слева от обозначения могут ставится дополнительные буквенно-цифровые обозначения, отделяемые от основного обозначения дефисом, справа — прописные буквы не отделяемые дефисом.

Справа проставляются буквы обозначающие материал или его основные характеристики (коррозионностойкость, термообработка и т.д.), покрытие, требования к уровню вибрации,

конструктивные особенности и изменения (К), материал смазки или повышенную грузоподъёмность подшипника (А) :

Материал подшипника

|

||

|

Ю — |

Т1 — 225 С |

отсутств. |

|

Г — сепаратор из черного металла |

Т2 — 250 С |

С1 — ОКБ-122-7 |

|

Д — сепаратор |

Т3 — 300 С |

С2 — ЦИАТИМ-221 |

|

Е — сепаратор |

Т4 — 350 С |

С3 — |

|

Н — кольца (обязательно) и тела качения из модифицированной жаропрочной стали |

Т5 — 400 С |

… С26 — |

|

Л — сепаратор из латуни … |

Т6 — 450 С |

С27 — ФАНОЛ |

Примечание. *Разница между температурой отпуска и рабочей температурой подшипника (наружная поверхность внешнего кольца) не должна быть менее 50 С для подшипников,

работающих при температуре 100 С и выше. Детали этих подшипников имеют пониженную твёрдость.

Слева могут проставляться класс точности, группа радиального зазора (0, 1, 2, … , 9), ряд момента трения (0, 1, 2, … , 9) или категория подшипника (А, В, С).

Для радиально-упорных подшипников вместо гарантированного радиального зазора напротив может использоваться преднатяг (1, 2, 3).

Второй способ фиксации вала от осевого перемещения

Второй способ фиксации вала от осевого перемещения включает использование специальных упорных подшипников или упорных плоскостей.

Упорные подшипники предназначены для передачи осевых нагрузок и предотвращения осевого перемещения вала. Они имеют специальное конструктивное исполнение, позволяющее выдерживать большие нагрузки. Упорные подшипники могут быть установлены на обеих сторонах вала, чтобы обеспечить более надежную фиксацию. Этот метод особенно эффективен при работе с тяжелыми или высокоскоростными механизмами.

Упорные плоскости представляют собой специальные поверхности, размещенные на обеих концах вала. Они имеют форму упорных плит, которые могут быть присоединены к другим элементам конструкции. Упорные плоскости также предназначены для предотвращения осевого перемещения вала и обеспечивают надежное сопряжение.

Выбор между упорными подшипниками и упорными плоскостями зависит от конкретной конструкции и требований к фиксации вала. Оба способа эффективны и обеспечивают надежную фиксацию, но требуют правильной установки и соблюдения технических рекомендаций.

Сборка, пригонка и соединение муфт

Эти операции выполняют после окончательной центровки валов.

Перед соединением машин с жесткими или полужесткими муфтами необходимо убедиться в отсутствии на торцевых поверхностях полумуфт выбоин, царапин, заусенцев и других неровностей, после чего произвести развертку просверленных начерно отверстий для соединительных болтов. Каждое отверстие развертывают одновременно в обеих полумуфтах (полумуфты предварительно должны быть стянуты временными болтами).

Затем до и после установки всех соединительных болтов следует определить радиальные биения каждой полумуфты в четырех точках, отстоящих одна от другой на 90°. Если в результате неточной развертки биение превысит допуск на центровку, нужно все отверстия заново развернуть развертками большего диаметра и заменить соединительные болты.

Подвижные соединения, выполненные при помощи зубчатых муфт, после сборки проверяют на возможность углового (осевого) смещения валов вследствие их термического расширения, достаточность зазора между крышками и торцами зубьев ступиц, а также между торцами ступиц (смотрите рисунок 1, в, в статье «»). Кроме того, в зубчатых муфтах проверяют зазоры в зацеплениях и правильность шага зацепления зубьев (допускаются отклонения по толщине зуба и в шаге ±0,05 мм).

При сборке пружинных муфт проверяют размеры пазов между зубьями полумуфт (они должны быть строго одинаковы) и возможность осевых перемещений пружин. Кроме того, необходимо убедиться в отсутствии защемлений пружин.

У пальцевых эластичных муфт проверяют диаметры резиновой или кожаной набивок, а также отверстий для них. При этом следует иметь ввиду, что эластичная часть пальцев должна свободно входить в отверстия (разница в диаметрах допускается 2 – 4 мм). Зазоры между торцами полумуфт допускаются в пределах 5 – 8 мм.

Обязательным условием при сборке и подгонке муфт является равномерное прилегание эластичной части всех пальцев к поверхности отверстий по всей их длине (в ведомой полумуфте). Правильное положение пальцев проверяют следующим образом: после установки каждого пальца устанавливают наличие смещения одной полумуфты по отношению к другой путем легкого покачивания одного из роторов в обе стороны. При этом необходимо добиться, чтобы величина смещения каждого из пальцев была одинаковой. Если при установке какого либо пальца смещение не обнаружено, причиной этого может быть неправильная установка или обработка пальца или неправильные размеры расточки отверстия в ведомой полумуфте.

Виды стопорных элементов

Для установки подшипников используют следующие изделия:

1. Закрепительные втулки. Фиксируют подшипник с коническим отверстием на валу цилиндрической формы. Позволяют закрепить механизм в любом положении, не требуют применения дополнительных монтажных компонентов, обеспечивают быстрый монтаж и снятие подшипника. Стандартный монтажный комплект состоит из втулки с прорезью, шлицевой гайки и шайбы. Изделия больших размеров комплектуются бугелями, устанавливаются гидравлическим способом.

2. Стопорные гайки. Применяются совместно с закрепительными втулками. Имеют внутреннее отверстие с резьбой. Могут использоваться для фиксации не только подшипников, но и шкивов, шестерен, других деталей техники.

3. Стопорные шайбы. Предотвращают риск случайного откручивания деталей, широко используются в механизмах с высокой вибрационной нагрузкой. В конструкции стопорных шайб предусмотрены зубья, лепестки, разрезы, расположенные по внутренней стороне изделий. Один из лепестков входит в паз втулки, другой помещается в шлиц, что существенно повышает надежность фиксации.

4. Шлицевые гайки. Предназначены для фиксации подшипника на оси или втулке. Имеют небольшой вес и габариты, исключают произвольное откручивание элементов. Изготавливаются, как правило, из стали повышенной прочности. По окружности имеют несколько равномерно расположенных отверстий для воздействия ключом.

5. Стяжные втулки. Предназначены для запрессовывания во внутреннее кольцо подшипника до достижения оптимального зазора. Фиксируются на оси с помощью гаек или концевых шайб. Дополнительно оснащаются стопорными кольцами. При монтаже подшипник должен иметь упор в заплечик вала.

При выборе закрепительных втулок и шайб учитывают внешний и внутренний диаметр, ширину изделия, а также конструктивные особенности. При покупке стопорных гаек оценивают параметры резьбы. Она может быть метрической или трапецеидальной, различается по типоразмерам.

Стопорные гайки также различаются по конфигурации. Некоторые модели имеют визуальные метки, на которые можно ориентироваться при затяжке. Другие оснащены резьбовой вставкой и подходят для крепления подшипников с повышенными требованиями к опоре. Ряд производителей выпускает прецизионные стопорные гайки, обеспечивающие высокую точность фиксации. Такие монтажные элементы компенсируют угловые отклонения в небольших пределах, выполняют функцию бесконтактного уплотнения.

Высококачественные крепежные и стопорные элементы подходят для неоднократного монтажа и повторного использования, если производитель не указывает иное.