ГТНР-25И:

- «Nuovo Pignone» (MS5322В(R)) – «Nuovo Pignone» (PCL-804-2/36″/В);

- «Nuovo Pignone» (MS5322С(R)) – «Nuovo Pignone» (PCL-804-2/36″/С).

Компановка вышеперечисленных ГПА идентична.

В ГПА входит следующее основное оборудование:

- двухвальная газовая турбина (поз. 3);

- центробежный нагнетатель (поз. 5);

- воздухозаборная камера ГПА (поз. 1) с системами подготовки циклового воздуха и шумоглушения, антиобледенительная система (поз.

с регулирующим клапаном (поз. 9);

с регулирующим клапаном (поз. 9); - выхлопная система с двумя рекуператорами (поз. 16) (для ГТК-10ИР – с одним) и котлом-утилизатором (поз. 17);

- сбросные клапаны VA BB1,2 (поз. 18);

- блок очистки уплотнительного масла нагнетателя (поз. 13) (им оборудованы не все вышеперечисленные ГПА);

- блок системы углекислотного пожаротушения (поз. 7);

- блок-бокс системы вентиляции и обогрева укрытия агрегата (поз. 19);

- дренажная емкость (поз. 21) с системой дренажных трубопроводов;

- аппарат воздушного охлаждения (АВО) этиленгликоля (поз. 12);

- блок насосов этиленгликоля (поз. 11);

- блок вентиляторов наддува турбины (поз. 2);

- отсек вспомогательных устройств турбины (поз. 6);

- блок входных кранов, в состав которого входят шаровые краны № 1 и № 4 с дистанционным управлением и два ручных шаровых крана;

- блок выходных кранов с дистанционным управлением, в состав которого входят шаровой кран № 2, шаровой кран № 5, антипомпажный кран № 6 (перед главным нагнетательным краном № 2 и антипомпажным краном № 6 со стороны нагнетателя расположены обратные клапаны и свечи с ручными кранами, за краном № 6 расположен ручной кран № 6а, который при работе агрегата должен быть открыт);

- блок топливного и пускового газа;

- щиты управления турбины и компрессора;

- щит управления электродвигателями агрегата;

- щит систем пожаротушения и газообнаружения.

Все газоперекачивающие агрегаты устанавливаются в индивидуальных защитных зданиях-укрытиях, которые относится по взрывоопасности к классу В-1а (ГТК-10И могут располагаться в цехах).

Газотурбинная установка дополнительно помещается в специальный герметичный контейнер. Контейнер оснащен индивидуальными системами вентиляции, обогрева, пожаротушения и разделен на три отсека: блок вспомогательных механизмов, турбинный и выхлопной.

Газоперекачивающий агрегат оснащен следующими вспомогательными системами, необходимыми для обеспечения его работоспособности на всех режимах:

- система управления, сигнализации и защиты;

- система смазочного масла;

- система масла защиты;

- система гидравлического масла;

- система подачи охлаждающей жидкости;

- система охлаждающего и уплотняющего воздуха;

- топливная система;

- система антиобледенения;

- система контроля вибрации и осевого сдвига нагнетателя;

- котел-утилизатор;

- система защиты нагнетателя от помпажа;

- система электроснабжения агрегата;

- система пожаротушения углекислым газом.

Агрегаты с поршневым компрессором

Традиционное исполнение ГПА, в котором используются двух- или четырехтактные двигатели, напрямую сопряженные с компрессорной установкой. По уровню поддерживаемого давления поршневые агрегаты разделяют таким образом:

- Системы низкого давления (до 2 МПа). Применяются на головных компрессорных узлах в составе транспортной сети, источником газового сырья в которых являются истощаемые месторождения.

- Системы среднего давления (в среднем 3-5 МПа). Задействуются преимущественно в инфраструктуре промежуточных станций в целях нормализации пропускных показателей газовых трубопроводных линий.

- Системы высокого давления (10-15 МПа). Используются для закачки сырья в подземные газохранилища на крупных компрессорных станциях.

К преимуществам поршневых газоперекачивающих агрегатов с газотурбинным приводом относят высокую степень технической надежности, ремонтопригодность и возможность применения в широких диапазонах с точки зрения показателей давления.

Газоперекачивающие агрегаты

Газоперекачивающие агрегаты (ГПА) серии «Урал» предназначены для реконструкции действующих и оснащения вновь строящихся цехов компрессорных станций (КС) магистральных газопроводов, дожимных компрессорных станций (ДКС), подземных хранилищ газа (ПХГ). ООО “Искра-Нефтегаз” серийно изготавливает и поставляет ГПА мощностью от 4 до 25 МВт. Ведется подготовка производства ГПА мощностью 32 МВт. Исполнение:

в индивидуальном укрытии ангарного типа

Разработчики и изготовители газотурбинных установок (ГТУ):

ОАО «Авиадвигатель» – г. Пермь;

ОАО «Пермский моторный завод» – г. Пермь;

ОАО «Казанское моторостроительное производственное объединение» – г.Казань;

ОАО «Уфимское моторостроительное производственное объединение» – г. Уфа;

ГП НПКГ «Зоря-Машпроект», Украина, г. Николаев;

ОАО «Моторостроитель», разработчик СНТК им. Кузнецова – г. Самара.

ЗАО «РЭП Холдинг» – г. С.-Петербург.

Разработчики и изготовители компрессоров:

ОАО НПО “Искра” – г. Пермь;

СНПО им. «Фрунзе» – Украина, г. Сумы;

ОАО «Компрессорный комплекс» – Санкт-Петербург.

«General Electric»(«Termodyn») – Франция;

«Mitsubishi Heavy Industries» – Япония.

Агрегаты поставляются Заказчику с использованием функционально законченных блоков высокой заводской готовности. Габариты и вес блоков позволяют транспортировку ГПА любыми видами наземного и водного транспорта и монтаж на месте эксплуатации с помощью передвижных грузоподъемных механизмов, универсального инструмента. ГПА в зависимости от мощности и по желанию заказчика могут быть оснащены газотурбинными установками (ГТУ) на базе авиационных или судовых двигателей отечественного и импортного производства. Типы и изготовители применяемых компрессоров определяются назначением агрегата и требуемыми характеристиками. Агрегаты серии «Урал» по требованию заказчика комплектуются компрессорами с: – «масляными» уплотнениями и «масляными» подшипниками; – «сухими» уплотнениями и «маслянными» подшипниками; – «сухими» уплотнениями и магнитным подвесом ротора. В настоящее время применяются сухие газодинамические уплотнения фирм «Джон Крейн-Искра» (Россия, Пермь), John Crane (Великобритания), «John Crane Japan» (Япония), НПФ «Грейс-Инжиниринг» (Украина), ПТП «Самарагазэнергоремонт» (Россия, Самара), «Burgman» (Германия), электромагнитные подшипники производства НПП «ВНИИЭМ» (Россия, г. Москва), «S2M» (Франция), «Waukesha» (США). Функции контроля, выдачи и исполнения команд осуществляются применяемыми системами управления МСКУ-4510, МСКУ-5000-01 разработки и изготовления ОАО «Система-Сервис» (Россия, г. С-Петербург), «Algostar» совместного российско-американского предприятия ЗАО «Система-Газ» (Россия, г. С-Петербург), «Metso Automation» (Финляндия), низковольтными комплектными устройствами российского производства, изготовленными на импортной элементной базе фирм «Siemens», «General Electric» (США). Поддержка заказчика ГПА:

шеф-монтаж и пусконаладочные работы;

гарантийное и постгарантийное обслуживание;

сервисное техническое обслуживание;

инженерное сопровождение эксплуатации;

обучение и обеспечение учебными материалами;

обеспечение эксплуатационной и ремонтной документации;

планирование и организация изготовления запасных частей, инструмента и приспособлений;

формирование и направление бригад специалистов для проведения наиболее сложных операций по ТО и ремонту;

эксплуатация по техническому состоянию (продление ресурса).

Технические характеристики ГПА серии «Урал»

Принцип работы

Подключенный к магистрали агрегат после запуска приводной установки начинает вращение компрессора. Роторная крыльчатка устроена таким образом, что давление в процессе ее вращения повышается и воздух засасывается в компрессор. При необходимости коррекцию давления, а также кондиционирование и очистку воздуха выполняют подключенные вентиляторы. Сжатие транспортируемой смеси газоперекачивающие агрегаты реализуют в ходе адиабатического процесса, то есть без резкого повышения температурного режима (порядка 200 °C). Далее газовоздушная смесь поставляется в блок распределителя, в магистраль для дальнейшей доставки через патрубки с фильтрами или же в буферную зону хранения.

Система управления ГПА

Современные газоперекачивающие комплексы обеспечиваются автоматикой для контроля рабочих процессов и состояния функциональных модулей. В частности, реализуются следующие задачи:

- Регулировка нагнетателя по оборотам при подаче топливной смеси в двигатель.

- Регулировка с контролем минимально допустимых запасов по помпажу.

- Контроль аварийных состояний.

- Регуляция механических органов компрессора.

- Регистрация, обработка и вывод информации на диспетчерский дисплей.

Кроме того, эксплуатация газоперекачивающих агрегатов предусматривает контроль исправности и надлежащей настройки исполнительных средств, датчиков и линий связи. Для этого используются каналы ввода и вывода информации. В оборудовании прежних поколений все еще могут задействоваться аналоговые аппараты наподобие термопар и дискретных регуляторов.

Газоперекачивающий агрегат ГПА-16 «Ладога» мощностью 16 МВт

«РЭП Холдинг» предлагает изготовление ГПА-16 «Ладога» для установки на компрессорных станциях магистральных газопроводов с рабочим давлением от 5,5 до 12,0 МПа.

ГПА-16 «Ладога» предназначен для транспортировки природного газа и может использоваться как для реконструкции существующих, так и для строительства новых газоперекачивающих станций магистральных газопроводов. Поставляется в индивидуальном укрытии ангарного типа в полной блочной заводской готовности.

Разработали ГПА-16 «Ладога» инженеры «РЭП Холдинга» в партнерстве с GE Oil&Gas с учетом всех требований российского рынка. Производство и сборка газоперекачивающего агрегата мощностью 16 МВт осуществляется Холдингом на производственных мощностях “Невского завода”.

- Газотурбинная установка мощностью 16 МВт;

- Центробежный нагнетатель природного газа;

- Комплексная система автоматического управления (КСАУ);

- Комплексное воздухоочистительное устройство (КВОУ), в том числе противообледенительная система;

- Система управления сухими газодинамическими уплотнениями;

- Системы подготовки и подачи разделительного и буферного газа;

- Система маслообеспечения;

- Система подготовки и подачи приборного воздуха;

- Система подготовки и подачи топливного газа;

- Выхлопная система;

- Система пожаротушения ГПА;

- Система охлаждения турбоблока;

- Система промывки осевого компрессора;

- Укрытие ангарного типа с системами аварийной, вытяжной, приточной вентиляции, освещения, обогрева и др.

- Грузоподъемное оборудование внутри укрытия;

- Блок воздушного обогрева укрытия.

- Вспомогательное оборудование в соответствии с индивидуальными требованиями Заказчика и особенностями строительной климатологии.

Состав ГПА-16 «Ладога»

ГТУ-16 «Ладога» – новый стандарт турбин класса 16 МВт.

Новая высокотехнологичная турбина Т16 номинальной мощностью 16,5 МВт проектируется и производится «РЭП Холдингом» на производственной площадке «Невского завода» в сотрудничестве с GE Oil & Gas.

Новая ГТУ Т16 для механического привода и выработки энергии отличается высоким КПД наряду с низким уровнем выбросов и высокой эксплуатационной готовностью. Т16 относится к классу промышленных ГТУ с длительным ресурсом и широкими возможностями по сервисному обслуживанию на объекте применения, что достигается реализованной концепцией модульного техобслуживания.

- 16,5 МВт – мощность на валу

- 37% – КПД, механический привод

- 36% – КПД, электрический (простой цикл)

- 80% – КПД, комбинированное производство электроэнергии и тепла

- 200 000 часов – полный жизненный цикл

- Эмиссия NOx – не более 25 ppm

- Высокая эффективность

- Образцовые экологические характеристики

- Длительный срок службы

- Удобство сервисного обслуживания

- Высокий уровень заводской готовности

- Боковая выкатка как турбоблока, так и ТНД и газогенератора

- Транспортировка в состоянии полной заводской готовности благодаря модульной и

- компактной конструкции ГТУ

Техническое обслуживание ГПА

На газоперекачивающих станциях действует регламент техобслуживания с комплексом работ, направленных на поддержание механики и программного обеспечения в работоспособном состоянии. В ходе ревизии агрегата проверяется конструкционная целостность, корректность функционирования исполнительных органов, оцениваются косвенные рабочие параметры, проводится диагностика систем и т. д. По результатам ревизии принимается решение о возможном ремонте газоперекачивающего агрегата с дефектоскопией эксплуатационных деталей и узлов. При капитальном ремонте может производиться замена изношенных элементов, восстановление конструкционных частей, сегментов маслопроводов и т. д. Мелкие ремонтные операции обычно связаны с восстановлением герметичности емкостей, устранением утечек и обновлением расходных материалов.

Центробежные агрегаты

Данное оборудование характеризуется более высокой производительностью порядка 20-30 млн м3/сут. и способностью сжимать газовоздушные смеси в 1,5-1,7 раза. Центробежные нагнетатели не имеют механических трущихся элементов, что продлевает их срок службы, исключая и потребность в регулярном использовании смазывающих жидкостей. Эта конструкционная особенность обуславливает равномерность потоков газа при высокой скорости без пульсаций. Если же говорить о слабых сторонах центробежных газоперекачивающих агрегатов, то высокая степень сжатия достигается только за счет последовательного соединения нескольких станций в один комплекс. Поэтому при высокой производительности увеличивается и расход топлива.

Устройство и конструкция оборудования

Агрегат является многосоставным функциональным компонентом газопроводных линий. К его основным частям относятся компрессоры, вентиляторы и нагнетатели. В действие установка приводится двигателем, представленным электромотором или газовоздушной турбиной. К слову, диапазон мощностей газотурбинного газоперекачивающего агрегат в среднем варьируется от 4 до 25 МВт. Оборудование имеет специальное укрытие в модульном исполнении, которое защищает рабочую начинку от внешних воздействий. Каркас выполняется из высокопрочной листовой стали, имеющей технологические выходы. В качестве дополнительных функциональных блоков могут использоваться буферные хранилища, топливно-отводные каналы, системы выхлопа, отопительные и кондиционирующие модули. Система безопасности в обязательном порядке включает средства пожарной защиты, автоматику для аварийного отключения и датчики контроля отдельных параметров сети наподобие давления и температуры.

Выдержка из текста

Выпускная Квалификационная Работа посвящена решению вопросов о капитальном ремонте газоперекачивающего агрегата и анализу работы компрессорной станции №

03 «Губкинская»,а так же эффективная модернизация ГТК-10-4М. В проекте приведено описание устройства и принципы работы технологического оборудования и систем автоматики. Общий объем Выпускной квалификационной работы составляет 93страници, включая 7 таблиц, 17 рисунков и схем,6 листов чертежей формата А 1.

В общей части проекта дано общее описание компрессорной станции и даны общие характеристики газотурбинной установки.

В технологической части дипломного проекта изложен принцип действия основных объектов компрессорного цеха. Подробно рассмотрены системы ГТУ ГТК-10-4. Так же рассмотрена технология монтажа и демонтажа ГТУ, а так же его капитальный ремонт.

В расчетной части выполнены расчет КПД двумя способами, пуско-наладочные расчеты, расчет технического состояния ГТК-10-4М ст. №

1. после ремонта.

В специальной части разработана модернизация ГТК-10-4М и расчет его экономической эффективности.

В разделе безопасность и экологичность проекта рассмотрены аспекты безопасности чрезвычайных ситуаций, приведены схемы ликвидации последствий аварий на компрессорной станции, вредные воздействия шума, загрязняющих выбросов и выполнен расчет годовых выбросов.

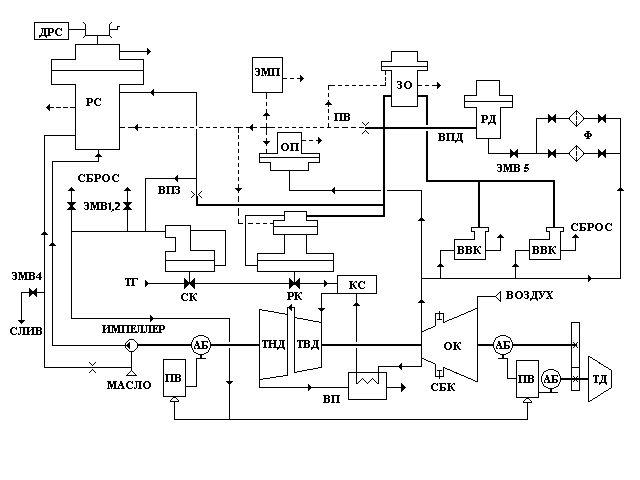

Работа системы регулирования на пуске (на примере ГТК-10-4, схема)

Пуск турбины начинается с включения пускового и маслонасоса уплотнения. Открывается электромагнитный вентиль ЭМВ-5, подавая воздух из станционного коллектора в систему регулирования. При повышении давления на смазку подшипников турбины до 0,05 МПа и на смазку опорно-упорного подшипника нагнетателя до 0,3 МПа включается (встает в дежурный режим) защита по давлению масла смазки. Включается электродвигатель регулятора скорости (ДРС) на непрерывное вращение “НИЖЕ”. В регуляторе скорости клапан опускается вниз до упора в буксу. Закрывается сброс воздуха из линии предельной защиты. Давление в этой линии увеличивается до величины 0,14 МПа, и стопорный клапан открывается.

Включается валоповоротное устройство (ВПУ), и ротор турбокомпрессора страгивается с места. Подается напряжение к электромагнитному вентилю ЭМВ-3. Масло от пускового насоса поступает в рабочую полость сцепного устройства. Поршень, сжимая пружину, передвигается и вводит в зацепление шестерню вала турбодетандера с шестерней на валу турбокомпрессора. После остановки поршня в крайнем положении имеющееся в нем отверстие совместится с отверстием в крышке корпуса расцепного устройства. Масло из рабочей полости под давлением поступит к клапану 13. Клапан откроется, и турбодетандер начнет разгонять вал турбокомпрессора.

С увеличением частоты вращения вала ТВД отключается валоповорот, и затем по сигналу реле давления воздуха за компрессором зажигается факел в камере сгорания.

На четвертом этапе пуска при появлении сигнала — температура за ТНД не ниже 100 °С — включается ДРС на непрерывное вращение, и клапан в регуляторе скорости перемещается в направлении “ВЫШЕ”. Усилием от давления воздуха предельной защиты под мембраной букса перемещается вслед за клапаном. Щель между золотником и нижней кромкой буксы прикрывается, и давление воздуха в проточной линии повышается. Когда давление в ней поднимается до 0,04-0,05 Мпа, переставляется отсечной золотник (ЗО) и подает воздух из линии постоянного давления на закрытие импульсных клапанов воздушных выпускных клапанов (ВВК). Полости над тарелками ВВК отсекутся от атмосферы, и клапаны будут принудительно закрыты не только усилием пружин, но и давлением воздуха над тарелками, равным давлению за компрессором.

При повышении давления в проточной линии до 0,06 МПа. открывается на 1,5 мм регулирующий клапан, загораются основные горелки в камере сгорания. Турбина прогревается.

Двигатель регулятора скорости переключается на импульсное вращение “ВЫШЕ”. Регулирующий клапан постепенно открывается. Увеличивается частота вращения валов ТВД и ТНД.

Ограничитель приемистости (ОП) по давлению воздуха за компрессором приоткрывает сброс воздуха в проточной линии, ограничивая тем самым скорость открытия РК.

При частоте вращения вала ТВД примерно 2500 мин -1 турбина становится самоходной. По сигналу реле скорости системы управления закроются краны подачи пускового газа к турбодетандеру и отключится напряжение от ЭМВ-3, управляющего сцепным устройством. Подвод масла прекратится. Усилием пружины поршень в сцепном устройстве выведет из зацепления шестерни. После того как поршень снимается с упора, трубопровод к клапану пускового газа через открывшееся поршнем в крышке отверстие сообщится со сливом. Клапан 13 закроется. Турбодетандер остановится. Во избежание разгона вала турбодетандера газом, оставшимся в трубопроводе, перекрытие клапана 13 происходит быстрее, чем расцепление шестерен.

Когда частота вращения вала турбокомпрессора достигнет 3900-4400 мин -1 , компрессор выйдет из зоны “запрещенных” оборотов, при которой опасность помпажа будет отсутствовать. Сбросные клапаны (СБК) от действия на них давления воздуха автоматически закроются.

Пуск заканчивается, когда на силовом валу установится минимальная частота вращения 3300 мин -1 . Двигатель регулятора скорости останавливается. Управление ДРС с этого момента возможно с пульта управления ГПА. Поддержание заданной частоты вращения силового вала будет осуществляться автоматически регулятором скорости.

Рис. 17. Система регулирования газотурбинной установки:

ПВ-воздух проточный; ВПЗ-воздух предельной защиты;

Заключение

Последние годы нефтегазовая промышленность переживает этап отказа от технических средств, которые были запущены в эксплуатацию еще в 20 веке. Техническая инфраструктура приближается к предельным срокам службы, требуя обновления. Среди первых мест в этом списке занимают компрессорные станции. Нефтегазовые предприятия все активнее вводят в рабочий процесс газоперекачивающие агрегаты нового поколения, задействуя принципы компьютерного моделирования. В сочетании с новейшим инструментарием диспетчерского контроля это дает обширные возможности управления транспортировкой газа. Реальный эффект модернизации сегодня подтверждается фактическими данными по эксплуатационным характеристикам компрессорного оборудования и магистральных сетей.