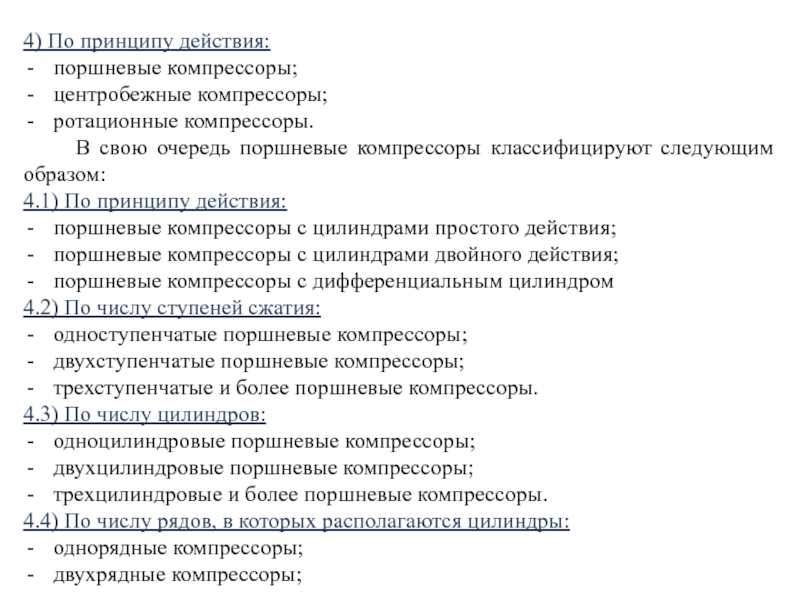

Слайд 44) По принципу действия:поршневые компрессоры;центробежные компрессоры;ротационные компрессоры. В свою

очередь поршневые компрессоры классифицируют следующим образом:4.1) По принципу действия:поршневые компрессоры с цилиндрами простого действия;поршневые компрессоры с цилиндрами двойного действия;поршневые компрессоры с дифференциальным цилиндром4.2) По числу ступеней сжатия:одноступенчатые поршневые компрессоры;двухступенчатые поршневые компрессоры;трехступенчатые и более поршневые компрессоры.4.3) По числу цилиндров:одноцилиндровые поршневые компрессоры;двухцилиндровые поршневые компрессоры;трехцилиндровые и более поршневые компрессоры.4.4) По числу рядов, в которых располагаются цилиндры:однорядные компрессоры;двухрядные компрессоры;

Виды компрессоров

Роторный компрессор.

Механические нагнетатели, устанавливаемые на двигатели современных машин, изготавливаются в разных видах:

- роторные;

- 2-винтовые;

- центробежные.

Они различаются, прежде всего, способом подачи воздуха в мотор. В основе роторного и 2-винтового механизма лежат кулачковые валы, а центробежные модели имеют в своей конструкции крыльчатки с тем или иным числом лопастей. У каждого из указанных типов есть свои индивидуальные преимущества и недостатки.

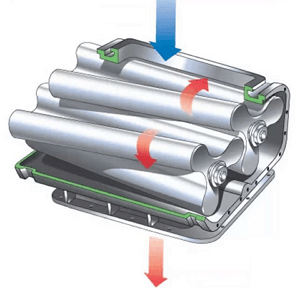

Самой старой является роторная конструкция нагнетателя. Она была запатентована еще в 1860 г., а в 1900 впервые использована в автомобилестроении. Вращающиеся кулачковые валы направляют попадающий в полость агрегата воздух в двигатель, где тот создает повышенное давление. Данный вид компрессоров является наименее эффективным по ряду причин:

- такие устройства имеют большие габариты и массу;

- при их работе создается прерывистый поток воздуха, в результате чего эффективность наполнения двигателя постоянно изменяется.

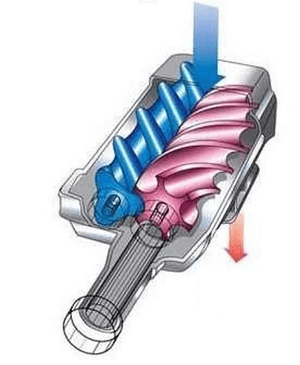

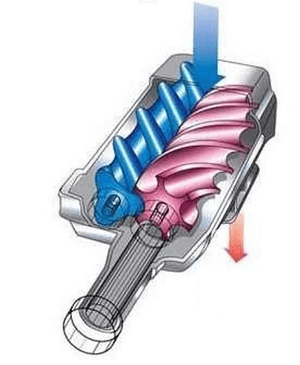

2-х винтовой компрессор.

2-винтовые модели имеют в своей конструкции 2 ротора, напоминающие червячную передачу. Они и обеспечивают движение воздуха в камеры сгорания. Общий принцип работы таких компрессоров в целом такой же, как и у роторных образцов. Однако здесь воздух сжимается уже внутри компрессора благодаря конической форме роторов и сужению воздушных карманов. Поэтому они более эффективны – провалов воздушного потока практически не возникает из-за повышенного давления в самом нагнетателе.

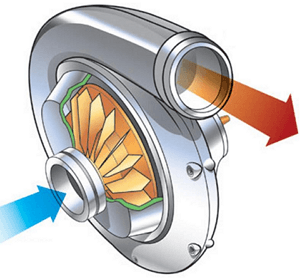

Наиболее эффективны на сегодняшний день центробежные компрессоры. Именно они используются для решения большинства задач, связанных с повышением воздушного давления в той или иной системе. Размещенная в корпусе такого нагнетателя крыльчатка вращается с частотой до 60 000 об./мин, благодаря чему возникает большая центробежная сила. Воздух выходит из такого компрессора на высокой скорости, но под низким давлением и подается на диффузор. Здесь скорость потока снижается, а давление повышается

Еще одно немаловажное преимущество устройств данного вида – компактные размеры: именно центробежные компрессоры устанавливаются на «заряженные» версии малолитражных автомобилей. Впрочем, на более крупных моделях их преимущества также становятся очевидны.

Производительность компрессоров

Производительность компрессоров обычно выражают в единицах объёма газа сжатого в единицу времени (м3/мин, м3/час). Производительность обычно считают по показателям, приведённым к нормальным условиям. При этом различают производительность по входу и по выходу, эти величины практически равны при маленькой разнице давлений между входом и выходом, но при большой разнице, например, у поршневых компрессоров, выходная производительность может при тех же оборотах падать более чем в 2 раза по сравнению с входной производительностью, измеренной при нулевом перепаде давления между входом и выходом. Компрессоры называются дожимающими, если давление всасываемого газа заметно превышает атмосферное.

Газовые компрессоры

Применение газовых компрессоров

Устройство, предназначенное для производства сжатой воздушной (или другой газовой) смеси, называется компрессор. Данный механизм широко применяется при строительных и ремонтных работах, реставрации сооружений, различных восстановительных мероприятиях и в сфере ЖКХ. Основными потребителями компрессоров для газов, являются пневматические инструменты, зачастую применяющиеся при тонких монтажных работах, вот почему важным фактором является качественное воздушное оборудование.

Устройство, предназначенное для производства сжатой воздушной (или другой газовой) смеси, называется компрессор. Данный механизм широко применяется при строительных и ремонтных работах, реставрации сооружений, различных восстановительных мероприятиях и в сфере ЖКХ. Основными потребителями компрессоров для газов, являются пневматические инструменты, зачастую применяющиеся при тонких монтажных работах, вот почему важным фактором является качественное воздушное оборудование.

Виды газовых компре6ссоров

В основном компрессоры различают по принципу действия, что обусловлено особенностями конструкции, на поршневые и винтовые. Производимые нашей компанией, данные модели компрессоров отличаются простым устройством, не требуют постоянного обслуживания и доступны в финансовом плане.

Конструкция газового компрессора

Конструкция газового поршневого компрессора и принцип работы схожи с двигателями внутреннего сгорания. Подбирая поршневой компрессор для производства, стоит учитывать требуемую мощность, в связи с чем выбирать модель с одним или несколькими цилиндрами.

Особенности роторных компрессоров

Винтовой газовый компрессор, иначе называющийся роторным, представляет собой герметичный корпус с парой роторов. Получая энергию от внешнего двигателя и находясь в плотной сцепке, они обеспечивают необходимую подачу воздушной смеси в систему. Практически постоянно находясь в смазочной жидкости, данная разновидность компрессоров отличается крайне низким уровнем шума. Устанавливаемый на роторные модели датчики экономии энергии и постоянное охлаждение, позволяют таким компрессорам работать неограниченно долгий срок.

Производство компрессорного оборудования

Являясь ведущим производителем компрессорного оборудования, наша компания предлагает широкий выбор моделей для любых производственных или бытовых целей. Помимо классической линейки воздушного оборудования, мы изготавливаем струйные и дожимные газовые компрессоры или бустеры. Качество нашей продукции всегда находится на высоте, а цена газового компрессора будет зависеть от требований к производственной мощности предъявляемых ему покупателем.

Чем отличается компрессор от турбины

Мнение, что компрессор и турбина – это одно и то же, в корне ошибочно. Да, оба устройства выполняют общую задачу: нагнетают воздух в двигатель, однако они используют разный принцип исполнения этой задачи.

Центробежный компрессор.

Компрессор приводится в действие энергией коленвала, а крыльчатку турбины заставляет вращаться поток выхлопных газов. Это отличие обусловливает следующий момент: работа турбины не приводит к потерям мощности, потому что она не использует энергию двигателя, в то время как для работы компрессора может потребоваться до 30% исходной мощности.

С другой стороны, эффективность турбины изменяется в зависимости от интенсивности работы двигателя, она дает ощутимый прирост мощности только на средних и высоких оборотах. Компрессор же работает в постоянном режиме, на который он выходит практически сразу после старта двигателя.

При этом, турбина – более сложный и поэтому дорогостоящий агрегат, чем компрессор. Она более чувствительна к качеству масла, а ее обслуживание и ремонт требует специфических навыков и зачастую стоит дороже ремонта компрессора.

Как можно увидеть, компрессор – это эффективный, надежный и относительно недорогой способ увеличить мощность автомобиля, сохраняя размеры и массу его двигателя. Такие устройства используются на автомобилях самого разного типа и назначения – от трековых и гоночных болидов до повседневных автомобилей с «горячим» характером.

Слайд 40Антипомпажная защита Для обеспечения нормальной работы компрессора и

устранения явления помпажа применяются автоматические регуляторы — антипомпажные устройства, которые поддерживают необходимый расход среды:противопомпажные гидравлические регуляторы;пневматические регуляторы;электронные контроллеры. Регулирование работы компрессора с целью избежания явления помпажа может производиться:перепускным клапаном;сбросным клапаном;дросселированием во всасывающем трубопроводе;поворотом лопаток направляющего аппарата. Системы защиты автоматически срабатывают в случаях внезапных значительных изменений характеристик нормального технологического режима. Они защищают компрессорные машины и решают двоякую задачу:недопущение работы компрессорной машины в зоне неустойчивой работы (в зоне помпажа);предотвращение помпажа;обеспечение высокой экономической эффективности работы компрессора.

Пластинчато-роторные компрессоры

Конструкция пластинчато-роторного блока состоит из одного ротора, статора и минимум восьми пластин, масса которых, а соответственно и толщина ограничены. На пластину в процессе работы действуют силы: центробежная и трения/упругости масляной пленки.

Так как масляная пленка нормализуется и становится равномерной и достаточной лишь после нескольких минут работы компрессора, то во время стартов и остановов идет трение пластин о статор и соответственно повышенный их износ и выработка.

Чем большее давление должен нагнетать такой блок, тем большая разницы давлений в соседних камерах сжатия, и тем большая должна быть центробежная сила для недопущения перетоков сжимаемого воздуха из камеры с большим давлением в камеру с меньшим. В свою очередь, чем больше центробежная сила, тем больше и сила трения в моменты пуска и остановки и тем тоньше масляная пленка во время работы — это является основной причиной, почему данная технология получила широкое распространение в области вакуума (то есть давление до 1 бара) и в области нагнетания давления до 0,3-0,4 МПа.

Так как масляная пленка между пластинами и статором имеет толщину всего несколько микрон, то любая пыль, тем более твердые частички крупнее размеров, выступают как абразив, который царапает статор и делает выработку по пластинам. Это приводит к тому, что возникают перепуски сжимаемого воздуха из одной камеры сжатия в другую и производительность заметно падает.

В отличие от небольших вакуумных насосов, где широко применяется пластинчато-роторная технология, в компрессорах большой производительности и давлением выше 0,5 МПа со временем необходимо будет менять весь блок в сборе, так как замена отдельно пластин эффективна лишь в случае восстановления геометрии статора, а такие большие статоры восстановлению (шлифовке) не подлежат.

Производители обычно не дают никаких данных по ресурсу пластинчато-роторного блока, так как он очень сильно зависит от качества воздуха и режима работы компрессора. Для газовых компрессоров, качающих газ практически не останавливаясь круглый год, ресурс может действительно достигать и более 100 тысяч часов потому, что масляная пленка равномерна и достаточна все время работы без остановок.

А при промышленном использовании, где разбор воздуха крайне неравномерен и компрессор запускают и останавливают десятки раз в день, большую часть времени нормальной для работы масляной пленки внутри блока нет, что является причиной агрессивного износа пластин. В таком случае ресурс блока не более 25 тысяч часов.

Слайд 3Классификация компрессорных машин Компрессорные машины классифицируют следующим образом:1) По

развиваемому давлению:вентиляторы – компрессорные машины сжимающие газ до избыточного давления не более 0,15 МПа;газодувки – компрессорные машины сжимающие газ до избыточного давления 0,2 МПа;компрессоры – компрессорные машины сжимающие газ до избыточного давления более 0,2 МПа. В свою очередь, компрессоры подразделяются на три группы в зависимости от давления нагнетания:низкого давления (0,2 – 1 МПа);среднего давления (1 – 10 МПа);высокого давления (10 – 300 МПа).2) По виду:динамические;объемные.3) По характеристике сжимаемого газа:воздушные компрессорные машины;газовые компрессорные машины.

Кинетика — поглощение — кислород

Скочинский и Макаров исследовали кинетику поглощения кислорода тем же самым углем в зависимости от его начальной температуры. Чем выше начальная температура угля, тем больше поглощается им кислорода и, следовательно, быстрее протекает процесс самонагревания. При этих же исследованиях выяснилось, что смачивание угля дистиллированной водой активирует его и придает способность к поглощению кислорода.

|

Кинетика накопления ROOH. |

Период индукции измеряется либо по кинетике поглощения кислорода, либо по кинетике накопления гид-ропероксидов.

Используя метод хемилюминес ценции, изучена кинетика поглощения кислорода при окислении алкилбензолов в среде уксусной кислоты и выведены урав — нения скоростей реакций, включающих начальные концентрации углеводорода, ацетата двухвалентного кобальта и соединений брома.

|

Динамика поглощения молекулярного кислорода при 20 С поливини-леном ( кривая / и поливиниленхлори-дом ( кривая 2. |

Предварительные результаты, полученные при изучении кинетики поглощения кислорода при комнатной температуре и давлении 300 мм рт. ст., показали, что с увеличением степени дегидрохлорирования скорость взаимодействия макромолекул с кислородом значительно возрастает.

|

Влияние темпера. |

Увеличение температуры процесса приводит к улучшению кинетики поглощения кислорода, а именно — к завершению реакции в пределах меньшей высоты работающего слоя.

Кинетическое исследование окислительных процессов обычно начинают с изучения кинетики поглощения кислорода веществом. Величина поглощения кислорода отражает суммарную окислительную реакцию.

|

Спектры поглощения окисленного на различную глубину ( 1, 2, 3, 4 топлива ДТ-11 ( АО Уфанефтехим, содержание S % масс. ( а и кинетика автоокисления топлива ДТ-11 в присутствии металлической меди при 120 С с одновременной регистрацией оптической плотности ( б. 1, 2, 3, 4 — топливо при продолжительности окисления 17, 33, 52, 75 мин соответственно ( топливо не очищено на сили-кагеле. |

При уменьшении содержания серы в дизельном топливе изменяется характер кинетики поглощения кислорода и роста оптической плотности. Для топлива с пониженным содержанием серы характерно наличие начального периода окисления, при котором рост оптической плотности незначителен. По завершении индукционного периода топливо окисляется с постоянной скоростью, характерной для нестабилизированного образца.

|

Скорость поглощения кислорода и кинетические кривые накопления кислот при окислении парафина. |

В различных условиях проведения процесса окисления парафина различны не только кинетика поглощения кислорода, но и использование его на образование тех или иных продуктов. При окислении чистого исходного парафина эфиры начинают накапливаться раньше свободных кислот и карбонильных соединений.

|

Влияние концентрации кислорода на скорость окисления редокситов ЭИ-21 ( а и ЭО-7 ( б при 293 К и скорости перемешивания раствора 7 7 об / с. Концентрация О2 с0 — 103, н. |

Вследствие того, что газометрический метод не пригоден для исследования кинетики поглощения кислорода редокситом ЭО-11п из-з а выделения азота при окислении гидразина, расчет Dy был проведен по результатам динамических испытаний, о чем будет сказано ниже. Величина DY показывает, что редоксит ЭО-И п обладает наилучшими кинетическими свойствами. Особенности поведения данного редоксита обусловлены наличием в нем медногидразинового комплекса. Восстановление кислорода происходит с участием металлической меди и медногидразинового комплекса. Как и ЭИ-21, редоксит ЭО-11п изготовлен на основе макропористого катионита КУ-23. Оба редоксита имеют близкие значения окисл и-тельно-восстановительной емкости.

Слайд 17Компрессорная станция газоперерабатывающего завода Обычно процесс компрессии газа

предшествует другим процессам переработки: масляной абсорбции, низкотемпературной абсорбции, низкотемпературной конденсации и низкотемпературной ректификации. Эти процессы проходят при повышенных давлениях. Компримирование газа необходимо также для дальнейшего транспортирования отбензиненного газа по магистральным трубопроводам. Поэтому в состав любого ГПЗ входит одна или несколько компрессорных станций, объединяемых в компрессорные службы или компрессорные цехи. В состав компрессорной станции входят:машинный зал с технологическими компрессорами;системы циркуляции и охлаждения умягченной воды;блок охлаждения и сепарации газа;отделение пусковых воздушных компрессоров;блок регенерации отработанных масел. На отечественных ГПЗ производительностью по газу в пределах 0,5 – 1 млрд. м3/год наибольшее применение получили газомоторные поршневые компрессоры 10ГК и 10ГКН. Моторная часть газомоторных компрессоров всех модификаций одной и той же конструкции, что позволяет с малыми затратами и в чрезвычайно короткие сроки заменять компрессорные цилиндры одного размера цилиндрами другого размера, превращая компрессор из одноступенчатого в многоступенчатый и наоборот.

Слайд 2 Компримирование (от фр. comprimer — сжимать, сдавливать) — повышение давления газа с помощью

компрессора. Особое значение компримирование газов играет в технологических процессах нефтеперерабатывающих и химических заводов, где на компримирование расходуется около 40% мощностей в общем балансе заводских энергозатрат. К наиболее емким по потреблению сжатых газов можно отнести предприятия органического синтеза – производства синтетического спирта, каучука и аммиака, а также производства полимеров. Сырьем подобных производств служат газы, которые в процессе их технологических превращений необходимо сжимать до значительных давлений: 3-4 МПа при получении синтетического спирта и до 300 МПа при получении полиэтилена. До широко внедрения в процессе добычи нефти метода погружных насосов основным методом извлечения её из недр являлся компрессорный способ. Открытие природных месторождений газа, необходимость доставки его в населённые пункты и в промышленные предприятия способствовали созданию очень протяженной и разветвленной сети газопроводов, транспорт газа по которым не мыслим без применения компрессоров высокого давления, развивающих большие подачи. Достаточно отметить, что через каждые 100-150 км газопроводов необходимо устанавливать компрессорные станции, перекачивающие до нескольких миллионов кубометров газа в сутки.

Слайд 38При сокращении подачи газа, давление нагнетания становится максимальным. При дальнейшем уменьшении

подачи газа, давление, развиваемое компрессором, падает. В этом случае машина прекращает подачу и даже возможно обратное движение газа с линии нагнетания на линию всасывания. Поскольку расход сжатого газа остается, давление на линии нагнетания быстро падает, и компрессор возобновляет подачу. Таким образом, в сети возникают пульсации подачи и давления, период которых зависит от емкости сети, а амплитуда от характеристики машины. Такое явление как помпаж часто встречающаяся в центробежных компрессорах. При помпаже вся конструкция испытывает большие динамические нагрузки, которые могут привести к её разрушению

Явление помпажа

Слайд 37Регулирование давления компрессоров В практике работы компрессоров часто

возникает необходимость увеличения или уменьшения количества газа, подаваемого компрессором или группой компрессоров. Обычно несоответствие между подачей газа в сеть и его потреблением выражается в изменении давления нагнетания, которое понижается или повышается. В этом случае конченая цель регулирования компрессорной установки как самостоятельно изолированного агрегата — обеспечение постоянства заданного давление. Существуют различные способы регулирования давления, как по схеме так и по технологии исполнения. В связи с этим при выборе той или иной схемы необходимо исходить из наиболее экономичной, возможной для данных условий и оборудования При эксплуатации групповых компрессорных установок регулирование общей производительности обеспечивается пуском или остановкой одного или нескольких компрессоров. Однако при работе одиночных компрессоров такой способ приводит к резким изменениям давления в сети, что может расходиться с условиями поставки газа. Наилучший способ регулирование — изменение частоты вращения вала компрессора и там, где это возможно, установка двигателей синхронных или внутреннего сгорания.

Что такое компрессор в машине?

Компрессором называется любой механизм, создающий на выходе высокое давление воздуха или другого газа. Используемые в автомобильных двигателях механические компрессоры работают от коленвала, крутящий момент которого передается посредством ременной либо цепной передачи. Кулачковые механизмы либо крыльчатка компрессора создают направленный воздушный поток, который подается в двигатель. Благодаря принудительному нагнетанию воздуха в цилиндры может закачиваться большее количество топлива, энергия сгорания увеличивается, вследствие чего возрастает и мощность мотора.

Следует отметить, что просто использовать больше бензина для увеличения мощности невозможно – для эффективного сгорания топлива требуется определенное количество кислорода. Таким образом, компрессор, по сути, является практически единственным возможным способом нарастить мощность двигателя, практически не изменяя его габариты и массу. Благодаря этому установка ДВС с механическим нагнетателем возможна даже на достаточно компактные и легкие автомобили.

Как работают компрессоры

В атмосферных автомобилях забор воздуха осуществляется по следующей схеме:

- Опускаясь по цилиндру вниз, поршень создает разреженную среду.

- В результате уменьшения давления воздух засасывается в камеру сгорания, где он впоследствии смешивается с топливом, сжимается поднимающимся поршнем и воспламеняется.

Здесь объем поступающего воздуха ограничивается рабочим объемом цилиндра, соответственно для моторов атмосферного типа единственным способом повышения мощности является увеличение внутреннего объема.

Двигатель с установленным компрессором

Установленный же компрессор позволяет использовать возможность воздуха сжиматься под внешним воздействием. Создаваемое его рабочими элементами давление заставляет цилиндры наполняться большим объемом воздуха, а горючая смесь, соответственно, получает больше кислорода. Добавляя к нему увеличенный объем топлива, удается получить больше энергии, которая при сгорании смеси толкает поршень и создает момент движения.

Для эффективного нагнетания воздуха рабочие элементы компрессора (роторы или крыльчатка) должны вращаться быстрее коленчатого вала. Достичь этого позволяет установка шестерней разных размеров: ведущая звездочка больше, чем приводные шестерни нагнетателя. Благодаря этому удается достичь частоты вращения в 50 000 об/мин. и более.

Дополнительно увеличить объем подаваемого в цилиндры воздуха позволяет установка интеркулера. Этот агрегат охлаждает воздух, выходящий из компрессора, в результате чего газ дополнительно сжимается.

Средний прирост мощности на автомобилях, оборудованных компрессорами, в сравнении с атмосферными аналогами составляет 35-45%, кроме того, примерно на 30% возрастает крутящий момент.