Поршень

Поршень принимает на себя энергию, выделяемую при сгорании, и за счет своего перемещения преобразовывает ее в механическое действие. Состоит он из днища, юбки и бобышек для установки пальца.

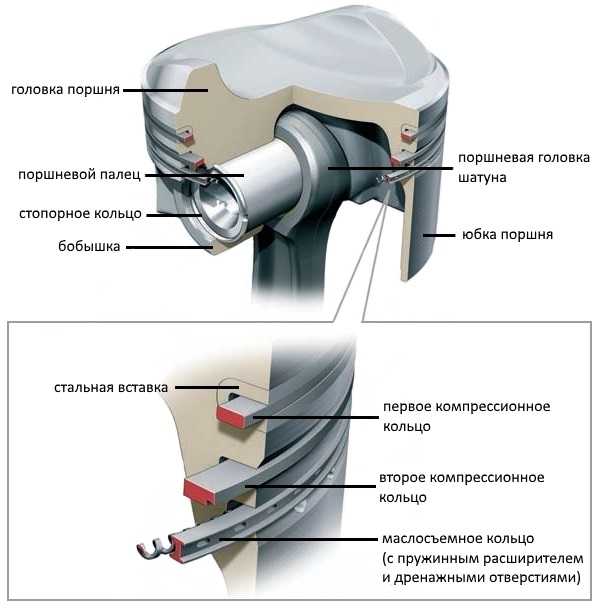

Устройство поршня

Именно днищем поршень и воспринимает энергию. Поверхность днища в бензиновых моторах изначально была ровной, позже на ней стали делать углубления для клапанов, предотвращающих столкновение последних с поршнями.

В дизельных же моторах, где смесеобразование происходит непосредственно в цилиндре, и составляющие смеси туда подаются по отдельности, в днищах поршня выполнена камера сгорания – углубления особой формы, обеспечивающие более лучшее смешивание компонентов смеси.

Отличие дизельного двигателя от бензинового

В инжекторных бензиновых двигателях тоже стали применять камеры сгорания, поскольку в них тоже составные части смеси подаются по отдельности.

Юбка является лишь его направляющей в гильзе. При этом нижняя часть ее имеет особую форму, чтобы исключить возможность соприкосновения юбки с шатуном.

Чтобы исключить просачивание продуктов горения в подпоршневое пространство используются поршневые кольца. Они подразделяются на компрессионные и маслосъемные.

В задачу компрессионных входит исключение появления зазора между поршнем и зеркалом, тем самым сохраняется давление в надпоршневом пространстве, которое тоже участвует в процессе.

Если бы компрессионных колец не было, трение между разными металлами, из которых изготавливаются поршень и гильза было бы очень высоким, при этом износ поршня происходил бы очень быстро.

В двухтактных двигателях маслосъемные кольца не применяются, поскольку смазка зеркала производиться маслом, которое добавляется в топливо.

В четырехтактных смазка производится отдельной системой, поэтому чтобы исключить перерасход масла используются маслосъемные кольца, снимающие излишки его с зеркала, и сбрасывая в поддон. Все кольца размещаются в канавках, проделанных в поршне.

Бобышки – отверстия в поршне, куда вставляется палец. Имеют отливы с внутренней части поршня для увеличения жесткости конструкции.

Палец представляет собой трубку значительной толщины с высокоточной обработкой внешней поверхности. Часто, чтобы палец не вышел за пределы поршня во время работы и не повредил зеркало гильзы, он стопориться кольцами, размещающимися в канавках, проделанных в бобышках.

Это конструкция ЦПГ. Теперь рассмотрим устройство кривошипно-шатунного механизма.

Средство для чистки салона

Самым действенным способом выполнить такую процедуру, как очистить поршень от нагара, считается универсальный концентрат, предназначенный для мытья сильно загрязненных поверхностей автомобильного салона. Из предложенных на рынке средств наиболее эффективен итальянский продукт Atas Vinet. Для проведения процедуры необходимо разбавить его в пропорции 1/10 с водой. Однако даже эта жидкость для раскоксовки с трудом справляется с жестким нагаром. После него для окончательного удаления мелких остатков нагара применяют особое средство. Им является «Димексид». Для раскоксовки колец этот препарат используется достаточно часто. Правда, еще чаще этот раствор применяют в медицинских целях.

Специалисты рекомендуют заранее узнать, как очистить поршень от нагара, и выполнять эти действия в профилактических целях, не дожидаясь поломки двигателя.

Источник статьи: http://fb.ru/article/401900/kak-ochistit-porshni-ot-nagara-metodyi-i-sredstva-ochistki-porshney-ot-nagara

Основные причины возникновения отложений в ДВС. Часть 1.

Основные первопричины присутствия большого числа отложений это

длительная пахота мотора при низкой горячке масла

существенное преобладание советуемых промежутков подмены масла

попадание антифриза в масло

выработка дизелем большого числа сажи

Посмотрим на каждую из причин больше предметно.

Перегрев двигателя. Данный пункт возможно разъединить на два. Сильный, однако мгновенный перекал двигателя, приводит, в большинстве случаев, к серьезным поломкам. Именно это диструкций головки блока цилиндров и возможные неисправности в ЦПГ и кривошатунном механизме. Но существует и другой вариант, иногда перекал не настолько значителен, но происходит постоянно. Первопричиной его может статься ошибочная пахота налаженности остывания помпа, термостат, термометр или забитый радиатор. Экий перекал не носит отрицательны уклон для конструкции самого двигателя, но существенно отрицательно воздействует на смазочный материал. Нередко сходственные движимости таксист не в положении запечатлеть и оттого частенько продолжает эксплуатацию автотранспорта длительное время. Продвижение температуры движкового масла в таком случае возможно добивать значений на 20 30 градусов Цельсия превышающих обыкновенные трудящиеся характеристик. Тут-то случае приключается лавинообразная трансформация масла. При перегреве масла приключается ход сокращения вязкостных характеристик, а следовательно не эффективное сжимание поршня и поршневых колец, в следствии что усиливается размер прорыва газов и несгоревшего горючие в картер. Организация азота, несгоревшего топлива, газов, влажности в перегретом масле, в безоговорочно результате приводит к его быстрому старению, деградации и полимеризации. Как следствие. Эти процессы приводят к формированию многообразного рода нагаров на деталях и в системах двигателя.

При типичном строю эксплуатации стиральный запас масла достаточно высок, однако при частых поездках для непрогретом движке это потенциал увольняется бесконечно существенно. В моторах эксплуатируемых около непрогретом движке могут отслеживаться пространные отложения шлама. Исключительно в картерной зоне. Где наиболее возвышенна организация влажности и самые невысокие температуры.

В поисках низкого расхода топлива

Если разбить расход топлива на основные факторы и максимально упростить тему, то с технической точки зрения на них влияют две вещи: объем двигателя и обороты. Чем выше оба параметра, тем выше расход топлива. Другого пути нет. Расход топлива является, так сказать, продуктом этих факторов. Следовательно, иногда возникает определенный парадокс, что автомобиль большего размера и с более мощным двигателем на шоссе будет сжигать меньше топлива, чем автомобиль меньшего размера с двигателем меньшего размера. Почему? Потому что первый может работать на более высокой скорости при более низкой частоте вращения двигателя. Настолько ниже, что этот коэффициент способствует лучшему результату сгорания, чем в случае небольшого двигателя, работающего на более высоких оборотах. Упрощение до боли:

- емкость 2 л, скорость вращения 2500 об/мин. – сжигание: 2 х 2500 = 5000

- емкость 3 л, скорость вращения 1500 об/мин. – сжигание: 3 х 1500 = 4500

Просто, не так ли?

Оборот можно уменьшить двумя способами – передаточное число в трансмиссии и соответствующая настройка двигателя. Если двигатель имеет высокий крутящий момент на низких оборотах, то можно использовать высокое передаточное число, потому что у него будет мощность для движения транспортного средства. Вот почему 6-ступенчатые коробки передач стали настолько распространены только после введения турбонаддува в бензиновых автомобилях и, среди прочего, компрессоры с изменяемой геометрией в дизельных двигателях.

Есть только один способ уменьшить мощность двигателяесли мы хотим получить высокий крутящий момент на низких оборотах – используем наддув. На практике мы заменяем емкость принудительно сжатым воздухом, вместо естественно подаваемого аналогичной порцией (большой двигатель).

Особенности конструкции

Как известно из школьного курса физики, при нагревании тела расширяются. Если говорить о поршне двигателя, то здесь ситуация осложняется тем, что его верхняя часть, контактирующая с раскаленными газами, нагревается намного сильнее, чем нижняя, охлаждаемая маслом из картера. Для того чтобы при рабочей температуре добиться необходимого зазора, поршень имеет коническую форму — его диаметр в верхней части чуть меньше, чем у основания. Компрессионные кольца также отличаются. Верхнее кольцо, расположенное ближе к камере сгорания и испытывающее большую нагрузку, покрывается слоем твердого металла, например хрома, что обеспечивает высокую прочность и износостойкость. Нижнее кольцо имеет слой более мягкого металла, например олова. Это обеспечивает быструю приработку к поверхности цилиндра в процессе обкатки двигателя и гарантирует плотное прилегание, удерживая газы, прошедшие через более твердое верхнее кольцо.

Износ поршневой группы обычно сопровождается следующими признаками:

- снижение мощности двигателя

- увеличение расхода топлива

- уменьшение компрессии в цилиндрах

- появление посторонних шумов и вибраций

Для того чтобы продлить срок эксплуатации поршней двигателя вашего автомобиля, используйте только качественные горюче-смазочные материалы и постоянно следите за уровнем и давлением масла. Это позволит избежать преждевременного капитального ремонта и связанных с ним финансовых затрат.

ДВС. Группа риска

Текущее состояние, а также особенности устройства конкретного двигателя обязывает владельцев и профессионалов быть особо внимательными и ответственными.

Период обкатки

В группе риска моторы, находящиеся на обкатке. Первые часы эксплуатации очень важны для двигателя, а некоторые режимы опасны. Так, например, на высоких оборотах коленчатого вала (КВ) необкатанные кольца слабо прижимаются к стенкам, иногда отрываются от них, что приводит к уменьшению отвода тепла от поршня. Расширившись, последний вызывает повреждение цилиндра и повреждается сам. Некоторые владельцы при обкатке подолгу гоняют мотор на холостых оборотах. Это не правильно. Во-первых, длительная работа на холостых не полезна для мотора из-за низких температур в камере сгорания (КС). А при обкатке в период работы на холостом ходу, обороты должны быть повышены примерно до 1200 об/мин. Иначе в картере двигателя не образуется достаточный масляный туман, необходимый для смазки деталей, сухое трение приводит к образованию задиров.

По той же причине недопустим низкий уровень моторного масла в картере.

Конструктивные особенности

Современным моторам вред наносят катализаторы, их несвоевременная замена. Их соты перекрываются, мешая выходу отходящих газов. В то же время решетки разрушаются и жесткие, часто керамические, частицы забрасываются в КС, приводя к повреждениям. Причиной преждевременного выхода из строя катализатора является слишком высокая температура на выпуске. В частности она возникает при применении низкооктанового бензина, детонации.

При этом важно, как конструктивно расположен катализатор. Чем он ближе к выпускным клапанам, тем больше вероятность попадания его частиц в камеру сгорания

Удаленность от головки блока уменьшает риск повреждения ЦПГ. На моторах с наддувом нагнетатель препятствует попаданию керамических обломков в КС, поскольку расположен между головкой блока и катализатором.

Блоки многих современных моторов сделаны из алюминиевых сплавов и более подвержены возникновению задиров чем, например, чугунные.

Короткий тронк высокооборотного мотора более склонен к перекосу внутри втулки цилиндра, точечному касанию гильзы. Поршень с высокой направляющей частью гораздо ровнее опирается большой площадью на стенку цилиндра через масляную пленку.

Судя по информации в сети, владельцы отмечают признаки задиров поршневой группы у некоторых моделей Hyundai и Kia c мотором G4KD. Среди вероятных причин неисправности называют слабый масляный насос, неудачное расположение катализатора и отсутствие масляных форсунок охлаждения поршней с короткой направляющей частью.

Неисправности

Попадающий в камеру сгорания в избытке бензин смывает необходимую смазку, ухудшает условия трения. Так происходит с карбюраторными двигателями, прогреваемыми на подсосе.

У инжекторных моторов с форсункой входящей непосредственно в цилиндр то же явление наблюдается из-за подтекания топлива через распылитель во время стоянки. Бензин смывает масло, далее происходит сухое трение на запуске.

Также в масло может попасть топливо и антифриз, что резко ухудшит качество смазки.

Устранение дефектов

После дефектации ЦПГ, подверженной образованию задиров, возможны следующие варианты восстановления ДВС:

- Замена поршней и колец.

- Расточка блока и установка поршней и колец ремонтного размера.

- Перегильзовка блока под старые или новые поршни.

Какие последствия?

Все больше и больше современных двигателей оснащаются системой непосредственного впрыска и системой рециркуляции отработавших газов. По данным исследования, более половины водителей совершают, по крайней мере, три поездки в день продолжительностью менее 20 минут. Все это говорит о глобальных масштабах проблемы.

Сначала примеси оседают на стенках впускного коллектора, клапанах и форсунках. Грязь, накапливающаяся во впускном коллекторе, мешает нормальному движению воздуха – увеличивается сопротивление и уменьшается поток. Загрязненные впускные клапаны не только влияют на сам процесс формирования топливно-воздушной смеси (нарушаются пропорции), но и не полностью закрываются, что оказывает значительное отрицательное влияние на производительность двигателя. Клапану системы рециркуляции отработавших газов (EGR) тоже приходится нелегко. Нечистые выхлопные газы приводят к его загрязнению и, как следствие, заклиниванию.

Пагубное воздействие оказывается и на топливные форсунки. Распыление топлива производится через отверстие размером, равным диаметру человеческого волоса. Распылитель легко закупоривается продуктами горения, правильное дозирование топлива становится практически невозможно.

Подвергаются загрязнению и свечи зажигания, особенно при работе на богатой смеси, пока двигатель не прогрелся до рабочей температуры. В результате, со временем, эффективность свечей зажигания падает. Кроме того, грязь накапливается в турбонагнетателе (при его наличии) и катализаторе (фильтре твердых частиц).

Нехватка воздуха в цилиндрах приводит к переобогащению смеси, а загрязнение форсунок к ее обеднению. Грязные свечи зажигания имеют проблемы с искрой, а загрязненные элементы выхлопной системы ухудшают отток выхлопных газов. Все это сбивает с толку современную электронику, которая упорно пытается нормализовать работу двигателя. В итоге – мощность падает, а расход топлива растет.

Очистка поршней от нагара без разборки

Многие выбирают второй метод очистки поршней от нагара — без разборки. При раскоксовке и залегании поршневых колец используют метод без демонтажа деталей двигателя.

Принцип такой очистки — использование специальных средств, которые способны растворить образовавшийся кокс и налет.

Заливают такие растворители коксов напрямую через отверстия для свеч зажигания (через отверстия для свеч накаливания — для дизельных агрегатов) или через систему смазки (горловина для заливки моторного масла). Залитая жидкость должна растворить образовавшийся черный нагар.

Минусы:

- не удаляется нагар с поверхностей рабочей камеры сгорания, поршней и клапанов;

- с сильно закоксованным двигателем не справится.

Очистка и раскоксовка бывают двух видов:

- Мягкая. Если заливать растворитель через свечные отверстия — этот способ называется «твердая» очистка.

- Твердая. Если через отверстие для заливки масла — это «мягкая» очистка.

Мягкая раскоксовка

Суть данного способа заключается в том, что перед тем, как заменить моторное масло, в двигатель заливают промывочную жидкость с эффектом раскоксовки поршневых колец (например, Ликвид Моли, XADO / Ксадо).При использовании такого способа, надо изучить особенности эксплуатации двигателя после добавки этой жидкости в моторное масло. Как правило, нельзя давать большие нагрузки мотору (использование прицепа, большого багажа, пробуксовок, превышать средние обороты). Это связано с тем, что масло стало разбавленным, физико-химические характеристики масла изменились.

Данный способ очистки, то есть не разбирая двигатель, а используя специальную жидкость для раскоксовки и удаления нагара с деталей ЦПГ через маслозаливочное отверстие надо использовать для профилактики. Тогда будет эффект.

Твердая очистка от нагара

Если налеты на деталях цилиндро-поршневой группы и клапанах большие, тогда можно использовать неразборный метод с заливкой в цилиндры через отверстия для свечей. Залив специальный растворитель нагара напрямую в камеру сгорания, происходит размягчение и отклеивание нагара и кокса от детали. Далее, во время работы двигателя размягченные частицы налета сгорают.

Для заливки через свечные отверстия используют агрессивные растворяющие жидкости для получения максимального эффекта. Это, например, фирма Lavr / Лавр.

Правила использования специального чистящего средства через свечные отверстия:

- Измерить компрессии всех цилиндров. Это необязательно, но полезно узнать потом, получилась ли разница в значениях давления до и после очистки.

- Нагреть мотор до рабочей температуры.

- Выкрутить свечи зажигания или калильные свечи.

- Выставить все поршни в среднее положение. Для это крутить за шкив генератора на нейтралке или приподнятом домкрате на 4 или 5 скорости крутить ведущее колесо. Рулеткой или отверткой проверить расположение поршней.

- Через отверстия для свечей залить во все цилиндры жидкость для раскоксовки и удаления нагара.

- Подождать 30 минут.

- Покрутить туда-сюда за шкив генератора в нейтральном положении коробки передач или на 4 или 5 скорости за колесо, чтобы жидкость попала в гнезда для колец, чтобы их раскоксовать, если они залегли. Смещать поршни через каждые несколько минут.

- Повернуть ключ зажигания и заводить с выкрученными свечами для того, чтобы поршни выбросили остатки жидкости через отверстия. Делать это секунд 20. Если останется много жидкости, может произойти гидроудар двигателя.

- Закрутить свечи.

- Завести двигатель автомобиля. После очистки от нагара и кокса поршней, колец, стенок цилиндра, клапанов методом жидкостной очистки двигатель автомобиля может сразу не завестись.

- После пуска мотора дать поработать на холостом ходу около 15 минут. Сразу после запуска двигателя из глушителя будет выходить черный выхлопной газ и едким запахом.

- Проехать пару километров пока цвет выхлопных газов не станет нормальным.

- Проверить масло, если не чистое, заменить масло и масляный фильтр.

Поршневые кольца, бывает, сразу после раскоксовывания их не стают подвижными, однако, через небольшой пробег кольца стают рабочими.

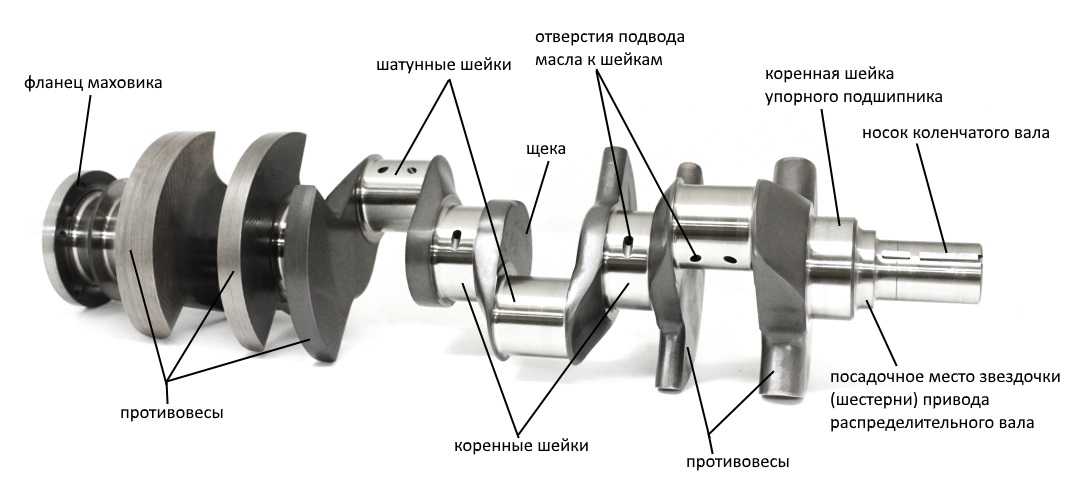

Коленчатый вал

Перейдем к коленчатому валу. Он имеет достаточно сложную форму. Осью его выступают коренные шейки, посредством которых он соединен с блоком цилиндров. Для обеспечения жесткого соединения, но опять же подвижного, в блоке посадочные места вала выполнены в виде полуколец, второй частью этих полуколец выступают крышки, которыми вал поджимается к блоку. Крышки к с блоком соединены болтами.

Коленвал 4-х цилиндрового двигателя

Коренные шейки вала соединены с щеками, которые являются одной из составных частей кривошипа. В верхней части этих щек располагается шатунная шейка.

Количество коренных и шатунных шеек зависит от количества цилиндров, а также их компоновки. В рядных и V-образных двигателях на вал передаются очень большие нагрузки, поэтому должно быть обеспечено крепление вала к блоку, способное правильно распределять эту нагрузку.

Для этого на один кривошип вала должно приходиться две коренные шейки. Но поскольку кривошип размещен между двух шеек, то одна из них будет играть роль опорной и для другого кривошипа. Из этого следует, что у рядного 4-цилиндрового двигателя на валу имеется 4 кривошипа и 5 коренных шеек.

У V-образных двигателей ситуация несколько иная. В них цилиндры расположены в два ряда под определенным углом. Поэтому один кривошип взаимодействует с двумя шатунами. Поэтому у 8-цилиндрового двигателя используется только 4 кривошипа, и опять же 5 коренных шеек.

Уменьшение трения между шатунами и шейками, а также блоком с коренными шейками достигается благодаря использованию вкладышей – подшипников трения, которые помещаются между шейкой и шатуном или блоком с крышкой.

Смазка шеек вала производится под давлением. Для подачи масла применяются каналы, проделанные в шатунных и коренных шейках, их крышках, а также вкладышах.

В процессе работы возникают силы, которые пытаются сместить коленчатый вал в продольном направлении. Чтобы исключить это используются опорные полукольца.

В дизельных двигателях для компенсации нагрузок используются противовесы, которые прикрепляются к щекам кривошипов.

Алюминий

Данный материал используют для поршней наиболее часто. Это объясняется небольшим удельным весом (алюминиевые детали легче чугунных на 30%), высокой теплопроводностью (в 3-4 раза больше, чем у чугуна), обеспечивающей разогрев днища не более чем до 250 °С, что

предоставляет возможность

увелич

ения

степен

и

сжатия и

обеспечивает

лучше

е

наполнени

е

цилиндро

в, и

высокими

антифрикционны

ми

свойствами. При этом алюминий имеет больший в 2 раза, чем у чугуна,

коэффициент линейного расширения

, что вынуждает делать большие

промежутки

со стенками цилиндров,

то есть

размеры поршней

из алюминия меньше, чем из чугун

а,

для одинаковых цилиндров

.

К тому же такие детали

и

меют

меньшую прочность, особенно в нагретом состоянии (при 300 °С она снижается на 50-55%, тогда как у чугун

ных

— на 10%).

Для снижения степени трения стенки поршней покрывают в качестве которого используют графит и дисульфид молибдена.

Так что же скрывается под широким понятием грязь?

Это, в первую очередь, нагар, копоть и шлам, возникающие в результате контакта смеси из остатков моторного масла и несгоревшего топлива с горячими элементами двигателя.

Условно можно выделить две главные причины появления грязи. Первая, передовые технологии, направленные на снижение расхода топлива и выброса вредных веществ. Вторая, современные условия эксплуатации.

В первой группе причин можно найти двух основных виновников – систему рециркуляции выхлопных газов (EGR) и непосредственный впрыск топлива. Система EGR смешивает часть выхлопных газов с порцией свежего воздуха, что пагубно влияет на состояние впускного коллектора и впускных клапанов. Непосредственный впрыск дополнительно усугубляет проблему, поскольку топливо подается прямо в цилиндры, минуя впускные клапаны. В результате клапаны не омываются топливом, а значит, не очищаются. Процесс образования и накопления грязи ускоряется.

По мере развития технологий, отверстия распылителей топливных форсунок становятся все меньше, что делает их более чувствительными к наличию примесей. Даже небольшое количество «грязи» может привести к снижению количества подаваемого топлива или неправильному его распылу.

В бензиновых двигателях с непосредственным впрыском топлива форсунки работают в очень жестких условиях, прямо в камере сгорания, где подвергаются воздействию высоких температур и давлению газов. Такие экстремальные условия повышают вероятность возникновения отложений не только на форсунках, но и на других ключевых элементах двигателя. А это, в свою очередь, приводит к неполному сгоранию топлива, что еще больше способствует загрязнению.

Непосредственный впрыск позволяет уменьшить расход топлива, но в тоже время способствует увеличению концентрации оксидов азота в выхлопных газах. Система EGR призвана бороться с побочным эффектом. Круг замкнулся.

Еще одна ключевая причина накопления грязи – городские условия эксплуатации. Преодоление коротких отрезков, и, как следствие, неполный прогрев двигателя, движение на низких оборотах, а так же постоянные трогания и остановки – это все то, что не любят современные моторы. Силовой агрегат вынужден работать на богатой смеси, что способствует отложению грязи. Низкопробное топливо дополнительно усиливает проблему.

Теоретически, более старые и менее высокотехнологичные двигатели менее склонны к накоплению грязи. Но и они в современных условиях эксплуатации, в сочетании с приличным возрастом, подвержены этому недугу.

Профилактика появления задиров

Средством профилактики, нивелирования дефектов ЦПГ можно назвать разнообразные присадки к моторному маслу. Их действие направлено на некоторое восстановление размеров деталей, сглаживание изъянов, нормализации зазоров, удержанию надежной масляной пленки и т. д. В результате их применения может повыситься компрессия, мощность мотора, сократиться расход топлива и масла. Двигатель защищается от износа в момент запуска, при недостатке масляного тумана в картере, и когда масло теряет вязкость. Однако, не стоит преувеличивать. Действия присадок ограничены. При наличии серьезного задира без «хирургического вмешательства» не обойтись.

Применяя добавки в масло убедитесь в качестве товара, и используйте его по назначению. Внимательно изучите от чего «лечит» препарат.

Пошаговая схема функционирования

Работа ДВС основывается на энергии расширяющихся газов. Они являются результатом сгорания ТВС внутри механизма. Это физический процесс принуждает поршень к движению в цилиндре. Топливом в этом случае могут служить:

- Жидкости (бензин, ДТ);

- Газы;

- Монооксид углерода как результат сжигания твердого топлива.

Работа двигателя — это непрерывный замкнутый цикл, состоящий из определенного количества тактов. Наиболее распространены ДВС двух видов, различающихся количеством тактов:

- Двухтактные, производящие сжатие и рабочий ход;

- Четырехтактные – характеризуются четырьмя одинаковыми по продолжительности этапами: впуск, сжатие, рабочий ход, и завершающий – выпуск, это свидетельствует о четырехкратном изменении положения основного рабочего элемента.

Начало такта определяется расположением поршня непосредственно в цилиндре:

- Верхняя мертвая точка (далее ВМТ);

- Нижняя мертвая точка (далее НМТ).

Изучая алгоритм работы четырехтактного образца можно досконально понять принцип работы двигателя автомобиля.

Впуск происходит путем прохождения из верхней мёртвой точки через всю полость цилиндра рабочего поршня с одновременным втягиванием ТВС. Основываясь на конструкционных особенностях, смешивание входящих газов может происходить:

- В коллекторе впускной системы, это актуально, если двигатель бензиновый с распределенным или центральным впрыском;

- В камере сгорания, если речь идет о дизельном двигателе, а также двигателе, работающем на бензине, но с непосредственным впрыском.

Первый такт проходит с открытыми клапанами впуска газораспределительного механизма. Количество клапанов впуска и выпуска, время их пребывания в открытом положении, их размер и состояние износа являются факторами, влияющими на мощность двигателя. Поршень на начальном этапе сжатия размещён в НМТ. Впоследствии он начинает перемещаться вверх и сжимать накопившуюся ТВС до размеров, определенных камерой сгорания. Камера сгорания – это свободное пространство в цилиндре, остающееся между его верхом и поршнем в верхней мертвой точке.

Второй такт предполагает закрытие всех клапанов двигателя. Плотность их прилегания напрямую влияет на качество сжатия ТВС и ее последующее возгорание. Также на качество сжатия ТВС оказывает большое влияние уровень износа комплектующих двигателя. Она выражается в размерах пространства между поршнем и цилиндром, в плотности прилегания клапанов. Уровень компрессии двигателя является главным фактором, оказывающим влияние на его мощность. Он измеряется специальным прибором компрессометром.

Рабочий ход начинается когда к процессу подключается система зажигания, генерирующая искру. Поршень при этом находится в максимальной верхней позиции. Смесь взрывается, выделяются газы, создающие повышенное давление, и поршень приводится в движение. Кривошипно-шатунного механизм в свою очередь активирует вращение коленвала, обеспечивающего движение автомобиль. Все клапаны систем в это время находятся в закрытом положении.

Выпускной такт является завершающим в рассматриваемом цикле. Все выпускные клапаны находятся в открытом положении, давая возможность двигателю «выдохнуть» продукты горения. Поршень возвращается в исходную точку и готов к началу нового цикла. Это движение способствует выведению в выпускную систему, а затем в окружающую среду, отработанных газов.

Схема работы двигателя внутреннего сгорания, как уже говорилось выше, основана на цикличности. Рассмотрев детально, как работает поршневой двигатель, можно резюмировать, что КПД такого механизма не более 60%! Обусловлен такой процент тем, что в отдельно взятый момент рабочий такт выполняется лишь в одном цилиндре.

Не вся энергия, полученная в это время, направлена на движение автомобиля. Часть её расходуется на поддержание в движении маховика, который по инерции обеспечивает работу автомобиля во время трех других тактов.

Некоторое количество тепловой энергии невольно тратится на нагревание корпуса и отработанных газов. Вот почему мощность двигателя автомобиля определяется количеством цилиндров, и как следствие, так называемым объемом двигателя, рассчитанным по определенной формуле как суммарный объем всех рабочих цилиндров.

Виды поршней

Виды детали обусловлены несколькими параметрами:

- По конструкции – цельные и составные. Для первых используют метод литья, так как по конфигурации деталь сложная. Для второго типа – различные виды соединений отдельных деталей. Второй вариант – предпочтителен, так как удается добиться более высоких эксплуатационных показателей.

- По материалам и технологии обработки цельных деталей их классифицируют на – литые и кованные. Литье происходит под давлением. Так удается получить более точную форму, а значит совершать меньшее количество дополнительных доводок. Для штамповки применяется алюминиевый сплав с добавлением кремний. Эта присадка позволяет получить более высокую прочность. И одновременно с тем, именно кремний дает возможность уменьшить расширение детали при воздействии высоких температур.

Конструкция поршня

Поршень двигателя имеет достаточно простую конструкцию, которая состоит из следующих деталей:

Volkswagen AG

- Головка поршня ДВС

- Поршневой палец

- Кольцо стопорное

- Бобышка

- Шатун

- Стальная вставка

- Компрессионное кольцо первое

- Компрессионное кольцо второе

- Маслосъемное кольцо

Конструктивные особенности поршня в большинстве случаев зависят от типа двигателя, формы его камеры сгорания и типа топлива , которое используется.

Днище

Днище может иметь различную форму в зависимости от выполняемых им функций — плоскую, вогнутую и выпуклую. Вогнутая форма днища обеспечивает более эффективную работу камеры сгорания, однако это способствует большему образованию отложений при сгорании топлива. Выпуклая форма днища улучшает производительность поршня, но при этом снижает эффективность процесса сгорания топливной смеси в камере.

Поршневые кольца

Ниже днища расположены специальные канавки (борозды) для установки поршневых колец. Расстояние от днища до первого компрессионного кольца носит название огневого пояса.

Поршневые кольца отвечают за надежное соединение цилиндра и поршня. Они обеспечивают надежную герметичность за счет плотного прилегания к стенкам цилиндра, что сопровождается напряженным процессом трения. Для снижения трения используется моторное масло . Для изготовления поршневых колец применяется чугунный сплав.

Количество поршневых колец, которое может быть установлено в поршне зависит от типа используемого двигателя и его назначения. Зачастую устанавливаются системы с одним маслосъемным кольцом и двумя компрессионными кольцами (первым и вторым).

Маслосъемное кольцо и компрессионные кольца

Маслосъемное кольцо обеспечивает своевременное устранение излишков масла с внутренних стенок цилиндра, а компрессионные кольца — предотвращают попадания газов в картер.

Компрессионное кольцо, расположенное первым, принимает большую часть инерционных нагрузок при работе поршня.

Для уменьшения нагрузок во многих двигателях в кольцевой канавке устанавливается стальная вставка, увеличивающая прочность и степень сжатия кольца. Кольца компрессионного типа могут быть выполнены в форме трапеции, бочки, конуса, с вырезом.

Маслосъемное кольцо в большинстве случаев оснащено множеством отверстий для дренажа масла, иногда — пружинным расширителем.

Поршневой палец

Это трубчатая деталь, которая отвечает за надежное соединение поршня с шатуном. Изготавливается из стального сплава. При установке поршневого пальца в бобышках, он плотно закрепляется специальными стопорными кольцами.

Поршень, поршневой палец и кольца вместе создают так называемую поршневую группу двигателя.

Юбка

Направляющая часть поршневого устройства, которая может быть выполнена в форме конуса или бочки. Юбка поршня оснащается двумя бобышками для соединения с поршневым пальцем.

Для уменьшения потерь при трении, на поверхность юбки наносится тонкий слой антифрикционного вещества (зачастую используется графит или дисульфид молибдена). Нижняя часть юбки оснащена маслосъемным кольцом.

Обязательный процесс работы поршневого устройства — это его охлаждение, которое может быть осуществлено следующими методами:

- разбрызгиванием масла через отверстия в шатуне или форсункой;

- движением масла по змеевику в поршневой головке;

- подачей масла в область колец через кольцевой канал;

- масляным туманом

Уплотняющая часть

Уплотняющая часть и днище соединяются в форме головки поршня. В этой части устройства расположены кольца поршня — маслосъемное и компрессионные. Каналы для колец имеют небольшие отверстия, через которые отработанное масло попадает на поршень, а затем стекает в картер двигателя.

В целом поршень двигателя внутреннего сгорания является одной из самых тяжело нагруженных деталей, который подвергается сильным динамическим и одновременно тепловым воздействиям. Это накладывает повышенные требования как к материалам, используемым в производстве поршней, так и к качеству их изготовления.

Уплотняющая часть

Здесь находятся маслосъемные и компрессионные кольца. У деталей первого типа каналы имеют сквозные отверстия для поступления внутрь поршня удаленного с поверхности цилиндра масла, откуда оно попадает в поддон картера. Некоторые из них имеют ободок из коррозионностойкого чугуна с канавкой для верхнего компрессионного кольца.

Состоящие из чугуна, служат для создания плотного прилегания поршня к цилиндру. Поэтому они являются источником наибольшего трения в моторе, потери от которого составляют 25% от общего количества механических потерь в моторе. Количество и расположение колец определяются типом и назначением двигателя. Наиболее часто используют 2 компрессионных и 1 маслосъемное кольцо.

Компрессионные кольца выполняют задачу предотвращения поступления газов в картер из камеры сгорания. Наибольшие нагрузки приходятся на первое из них, поэтому в некоторых двигателях его канавку укрепляют стальной вставкой. Компрессионные кольца могут быть трапециевидной, конической, бочкообразной формы. Некоторые из них имеют вырез.

Служит для удаления лишнего масла с цилиндра и препятствует его попаданию в камеру сгорания. Для этого в нем есть отверстия. Некоторые варианты имеют пружинный расширитель.