Распространенные поломки

Гусеничная техника ДТ-75 в числе основных характеристик отличается экономичностью, выносливостью, простотой эксплуатации

Ремонтопригодность, наряду с надежностью и высокой производительностью, – важное свойство данных машин. Работа в тяжелых условиях, большие нагрузки, влияние факторов внешней среды приводят к износу узлов и механизмов техники. Среди типичных проблем, влекущих за собой ремонт с заменой запчастей, можно назвать:

Среди типичных проблем, влекущих за собой ремонт с заменой запчастей, можно назвать:

- Двигатель не реагирует на запуск. Одной из причин такой ситуации является недостаточный уровень компрессии в цилиндре. Ее вызывает износ поршневых колец. Определить причину можно при осмотре, проворачивая маховик пускового агрегата. Если в процессе диагностики и вращения коленвала наблюдается образование дыма, то причиной такого состояния является износ трубок высокого давления. Если выхлоп белого цвета, то вышла из строя и требует замены форсунка.

- Двигатель работает нециклично. Перебои говорят, что игла форсунки заедает, нужна замена. Дополнительно стоит осмотреть шланг высокого давления.

- Недостаточный уровень компрессии в цилиндрах. Такая неполадка возникает из-за износа поршневых колец.

- Чрезмерное образование белого или сизого дыма при запущенном двигателе. Причина тоже кроется в износе поршневых колец, которые нужно заменить.

- Слышны металлические постукивания снизу блок-картера. Такое проявление возможно из-за выплавленных коренных или шатунных подшипников. Требуют замены вкладыши.

- Данные манометра ниже нормы (или нет давления в масле вообще). В таком случае велика вероятность, что вышла из строя пружина на сливном клапане. Еще возможны неполадки сенсора или указателя давления.

- Пробуксовывает муфта сцепления. К этому может привести изношенная накладка ведущего диска.

- Трактор при езде по ровному участку сильно уводит в сторону. Такое проявление может стать следствием накладки ленты тормоза в солнечной шестеренке. Требуется заменить ее.

- Нет реакции на команды подъема или опускания навесного оборудования. Это говорит об износе гидравлической системы.

- Перебои в работе генератора. К этому приводит износ пружин и щетки якоря. Кроме того, нужно обследовать сам стартер, исправен ли он.

Картеры шестерён и маховика

На картере маховика А-41 на боковых сторонах имеются обработанные площадки с четырьмя шпильками М14 для крепления кронштейнов задней подвески двигателя. В центральное осевое отверстие запрессовывается сальник уплотнения коленчатого вала с маслоотражателем. Для соблюдения соосности картера маховика с блоком соединение центрируется с помощью штифтов Ø19 установленных в блоке дизеля, через внутреннюю полость которых проходят крепёжные болты М12. Картер маховика может быть отлит, как из чугуна СЧ 18-36, так и из алюминиевого сплава АЛ-4.

Картер маховика

Картер шестерён чугунный, его крышка выполнена из алюминиевого сплава. Картер в соединении с блоком двигателя и крышкой образует герметичный объём с размещёнными в нём шестернями распределения, шестернями привода топливного насоса и масляных насосов. В картере точно обработаны три отверстия под установку корпусов привода топливного и масляных насосов. На крышке картера шестерён монтируется самоподжимной каркасный сальник, уплотняющий передний край коленчатого вала вместе с маслоотражательным кольцом. Картер шестерён с крышкой центрируется относительно блока цилиндров с помощью пары установочных трубчатых штифтов Ø19.

Техническое обслуживание сцепления трактора ДТ- 75

ТО муфты сцепления гусеничного трактора предполагает смазку, регулировку и своевременную замену изношенных фрикционных накладок. Проверку муфты проводят каждые 240 часов работы или при зазоре между головками длинных плеч отжимных рычагов и торцом втулки муфты выключения менее 1,5 мм. Регулировку доводят до показателей 2,5-3,5 мм, допустимая разница в зазоре – не более 0,3 мм.

Между каждым упорным винтом «34» и промежуточным диском выставляют зазор 2 мм. Полный ход муфты при этом предусматривает +4 мм к зазору. Если во время ТО обнаружена пробуксовка главной муфты сцепления, то проверяют степень замасливания или деформации фрикционных накладок ведомых дисков. Чтобы устранить проблему, муфту разбирают, промывают и меняют диски. Чтобы не нарушить балансировку, болты, стоящие с внешней стороны упорного диска, не снимают.

При ТО сцепления трактора ДТ-75 муфту следует включать плавно, но в то же время быстро. Это позволяет избежать ударных нагрузок и износа деталей силовой передачи.

Настройка перепускного устройства

Для правильной работы сцепления ДТ 75 с двигателем А 41 необходимо выполнить настройку перепускного устройства. Перепускное устройство отвечает за передачу крутящего момента от двигателя к трехскоростной коробке передач и обратно.

Процесс настройки перепускного устройства включает несколько этапов:

| Этап | Описание |

|---|---|

| 1 | Установите сцепление и закройте корпус перепускного устройства. |

| 2 | Проверьте наличие свободного хода рычага переключения передач в нейтральном положении. |

| 3 | Установите рычаг переключения на первую передачу и проверьте наличие свободного хода. |

| 4 | Проверьте наличие свободного хода рычага сцепления. |

| 5 | Установите нейтральное положение рычага переключения и проверьте наличие свободного хода. |

| 6 | Проверьте свободный ход сцепления путем нажатия на педаль и отпускания ее. |

При наличии слишком большого или малого свободного хода необходимо провести регулировку перепускного устройства. Для этого используется регулировочная гайка или эксцентрик, который позволяет изменить положение рычага сцепления.

После настройки перепускного устройства необходимо проверить его работоспособность и убедиться в корректной передаче крутящего момента от двигателя к коробке передач и обратно. Если возникают проблемы с работой сцепления, рекомендуется обратиться к специалистам для проведения детальной диагностики.

Техническое обслуживание

Сервисное обслуживание этого силового агрегата не представляет особой сложности, что позволяет выполнять такие работы самостоятельно.

- Фактически при эксплуатации техники с данным типом двигателя необходимо лишь постоянно следить за давлением и температурой масла, в обязательном порядке проверять текущий уровень смазки, проводить промывку масляного фильтра и своевременно менять масло через каждые 240 мото-часов.

- Ежесменное обслуживание проводят ежедневно, в начале или конце смены, через каждые 8-10 мото-часов работы. При этом мотор очищают от пыли и грязи, проверяют крепежные детали и герметичность соединения, нет ли посторонних шумов, долив топлива (нет ли его протекания), масла и воды.

На регулярной основе проводится обслуживание системы охлаждения двигателя модификации А 41. В обязательном порядке проводится промывка системы с удалением накипи, а при наличии течи выполняется дополнительная герметизация радиатора.

Регулировка клапанов УАЗ

Разберем процесс проверки и выставления зазоров на примере регулировки клапанов УМЗ-417. План действий включает 5 пунктов.

- Подготовка рабочего пространства.

- Выставление ВМТ – верхней мертвой точки по шкиву.

- Проверка бегунка на тумблере (нужно понимать, с какого цилиндра начинать, обычно это первый).

- Собственно, выставление зазоров.

- Контроль по движению коромысел и сборка.

В целом ничего сложного, процесс не сложнее ремонта порогов. Из инструментов потребуются 2 ключа на 11 и 14, отвертки, набор щупов и торцовый ключ на 10, чтобы удобно было откручивать крышку клапанной коробки. Из материалов нужна только прокладка для коробки. В идеале – пробковая.

Подготовка

Перед проведением регулировки клапанов на УАЗ нужно сделать три вещи. Во-первых, освободить крышку клапанной коробки. Если на нее что-то прикручено, надо это открутить (все, включая массу). Во-вторых, снять крышку коробки и тумблера. В-третьих, выставить шкив-демпфер на ВМТ (высшую мертвую точку) и проверить, чтобы бегунок тумблера указывал на первый цилиндр (если смотреть сверху, то на 10 часов).

Выставляем шкив:

- пусковой рукояткой проворачиваем колесо по часовой стрелке;

- нужное положение – когда крайняя риска (при поворачивании по часовой стрелке, то есть условно верхняя отметка) окажется строго напротив отлива крышки распределительных шестерен (если нет отлива, будет отверстие или другая метка);

- проверка (нужно покачать коромысла клапанов первого цилиндра, они должны едва ощутимо «ходить» вверх-вниз).

Если бегунок тумблера показывает иное положение после поворота шкива (кроме как на 10 часов), значит, с большой долей вероятности закрытыми будут клапаны 4 цилиндра. С него и надо начинать регулировать зазоры клапанов УАЗ-417 в двигателе (по схеме 4–3–1–2).

Поворачивать шкив можно вручную за ремни и шкивы или при помощи отвертки (ее надо вставить в корончатую гайку и использовать как рычаг). Самый простой способ – поворачивание за храповой болт крепления при помощи специальной рукоятки.

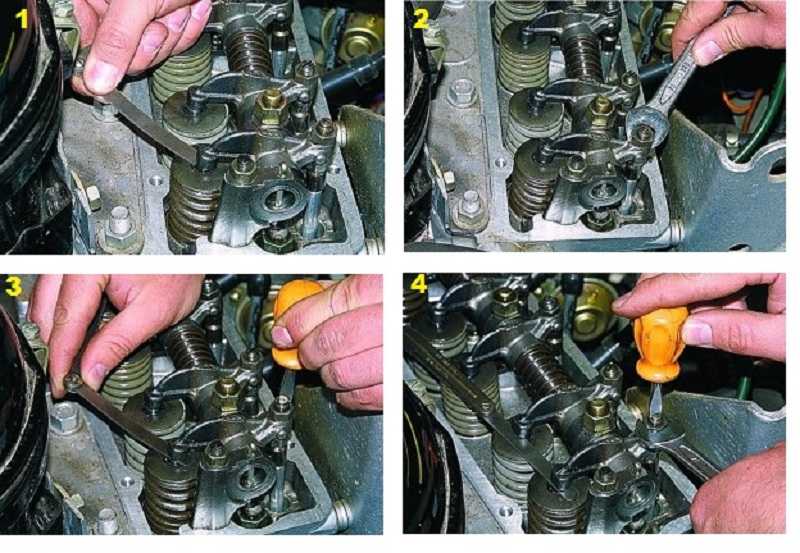

Процесс

В целом процесс мало отличается для разных моделей. В том смысле, что работа с УАЗ-417 проводится так же, как и регулировка клапанов 421. Двигаться удобнее в том же порядке, что и расположены цилиндры, то есть 1–2–4–3.

Алгоритм такой.

- Вставляем щуп нужной толщины (исходя из нормативного зазора – от 0,3 до 0,4 мм) между клапанной крышкой и коромыслом.

- Если щуп ходит свободно, но с легким сопротивлением, значит, зазор хороший.

- Если щупу слишком свободно или он не заходит в зазор вообще, надо регулировать. Для этого:

- ключом на 14 ослабляем контргайку регулировочного винта;

- прокручиваем винт ключом (сбоку) или отверткой (сверху);

- проверяем зазор;

- как только щуп начинает двигаться свободно, но с небольшим сопротивлением, затягиваем контргайку;

- после затяжки снова проверяем зазор щупом, чтобы он (зазор) не «слетел» в процессе.

- Отрегулировав оба клапана 1 цилиндра, проворачиваем шкив-демпфер на 180 градусов и повторяем порядок регулировки клапанов УАЗ-417 на 2 цилиндре. Контролируем себя (в смысле, градус проворота) по бегунку тумблера.

- Еще 180 градусов проворота (по часовой стрелке) шкива, и регулируем клапаны 4 цилиндра.

- Последний проворот на 180 градусов – 3 цилиндр. Все, упражнение окончено, делаем глубокий вдох-выдох.

Сборка

Когда зазоры выставлены, мастера рекомендуют подсоединить проводку и завести мотор без установки крышки коробки, чтобы посмотреть, как клапаны снабжаются маслом. Достаточно 1–2 минут. Если смазка везде проступила, это хорошо. Можно накручивать крышку и все, что на ней было, заводить машину и отправляться по делам. Двигатель будет работать тише.

Проверка состояния сцепления ДТ 75

Шаг 1: Подготовка трактора. Перед началом проверки убедитесь, что трактор находится на ровной площадке и выключена его двигатель. Также, убедитесь в отсутствии посторонних предметов на сцеплении и его окрестности.

Шаг 2: Осмотр сцепления

Внимательно осмотрите состояние сцепления, обратив внимание на наличие трещин, износа или других повреждений. Если вы обнаружите какие-либо повреждения, необходимо заменить детали сцепления

Шаг 3: Проверка усилия нажатия. С помощью специального динамометра проверьте усилие нажатия педали сцепления. Усилие должно быть равномерным и соответствовать рекомендациям производителя трактора.

Шаг 4: Проверка хода педали и выключения сцепления. Слегка нажмите на педаль сцепления и убедитесь, что ход педали плавный и без заеданий. Также, убедитесь в полном выключении сцепления при нажатии до конца педали.

Шаг 5: Проверка срезания сцепления. Нажмите на педаль сцепления до конца и затем резко отпустите ее. Сцепление должно отсечься плавно и без рывков.

Шаг 6: Проверка сцепления в движении. Включите первую передачу и плавно отпустите педаль сцепления. Трактор должен двигаться без рывков и ползучести. Повторите тест для всех передач.

В случае выявления любых неисправностей или несоответствий, рекомендуется обратиться к специалистам для проведения дополнительной диагностики и ремонта сцепления ДТ 75.

Техническое обслуживание сцепления трактора ДТ- 75

ТО муфты сцепления гусеничного трактора предполагает смазку, регулировку и своевременную замену изношенных фрикционных накладок. Проверку муфты проводят каждые 240 часов работы или при зазоре между головками длинных плеч отжимных рычагов и торцом втулки муфты выключения менее 1,5 мм. Регулировку доводят до показателей 2,5-3,5 мм, допустимая разница в зазоре – не более 0,3 мм.

Между каждым упорным винтом «34» и промежуточным диском выставляют зазор 2 мм. Полный ход муфты при этом предусматривает +4 мм к зазору. Если во время ТО обнаружена пробуксовка главной муфты сцепления, то проверяют степень замасливания или деформации фрикционных накладок ведомых дисков. Чтобы устранить проблему, муфту разбирают, промывают и меняют диски. Чтобы не нарушить балансировку, болты, стоящие с внешней стороны упорного диска, не снимают.

При ТО сцепления трактора ДТ-75 муфту следует включать плавно, но в то же время быстро. Это позволяет избежать ударных нагрузок и износа деталей силовой передачи.

Регулировка клапанов в моторе Д-245

Прежде чем начать заниматься настройкой клапанов Д-245, необходимо изучить особенности данного узла. Вал имеет 5 опор, в движение приводится путем коленвала и шестеренок распределения. В качестве рабочих подшипников используются 5 втулок, которые помещены в участки блока.

Фронтальная втулка размещается в районе вентилятора и оснащена буртом, фиксирующим распредвал осевых сдвигов, другие же из чугуна. Стальные толкатели наплавлены специальным чугуном, а сферическая поверхность обладает 750 мм радиусом. Кулаки распределительного вала с наклоном.

Для верной регулировки клапанов Д-245, следует учитывать, что штанги толкателей выполнены из стального прутка и имеют сферическую область, которая входит в толкатель. Клапанные коромысла были изготовлены из стали, а ось зафиксирована при помощи 4 стоек. Ось полая, оборудована радиальными отверстиями для доставки масла.

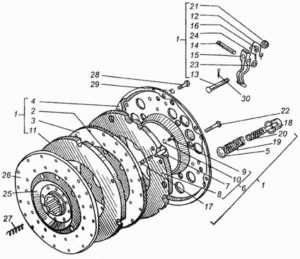

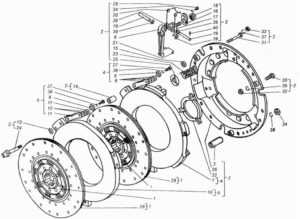

Устройство сцепления

Корзина механизма сцепления смонтирована в цилиндрической полости маховика двигателя трактора и закрыта кожухом, соединённым с задней стенкой картера маховика дизеля.

Традиционно механизм муфты состоит из ведущей и ведомой части. В ведущую часть входят общий упорный диск, промежуточный и нажимной диски. Последние два соединены с маховиком дизеля тремя парами пальцев, а с упорным диском соединены через отжимные болты и пружины. В старые корзины также могли соединятся с маховиком через штифты. Упорный диск прикреплён по своему периметру болтами к торцевой поверхности маховика дизеля.

Сцепление 14А-21С1-В старого образца

В ведомую часть муфты входят два фрикционных диска. Первый размещён между промежуточным диском и маховиком, второй между нажимным диском и обратной стороной промежуточного диска. Своими шлицевыми ступицами ведомые диски размещены и перемещается на шлицах силового вала, который своим передним концом опирается на подшипник в центральной расточке маховика дизеля, а задним краем на подшипник в кожухе муфты сцепления.

Муфта ДТ-75 старого образца

Постоянное нажимное усилие, обеспечивающее включенное состояние муфты, создаётся двенадцатью пакетами пружин, установленных в отдельных стаканах. Внутренние края пружин упираются в подпятники нажимного диска через термоустойчивые прокладки, предохраняющие перегрев пружин. Наружные края пружин упираются в донышки стаканов, которые установлены в посадочные отверстия общего упорного диска корзины. Новые версии корзин стаканов под прижимные пружины не имеют, а просто установлены между упорным и нажимным диском с упором в соответствующие посадочные места на дисках через подпятники. Таким образом, между ведущими и ведомыми дисками создается необходимая сила трения, обеспечивающая передачу крутящего момента от маховика дизеля на силовой вал сцепления.

Корзина муфты сцепления 41-21С1 Д-75 старого образца для дизеля А-41

Три нажимных двуплечих отжимных рычага корзины установлены шарнирно в кронштейны, размещённые на упорном диске через оси, проходящие через ушки кронштейнов. Короткие плечи каждого рычага оборудованы отдельными фигурными пружинами, которые прижимают рычаги к сухарям закреплённых на отжимных болтах. На концы длинных плеч рычагов с помощью скоб и пружин установлено общее упорное кольцо, через которое отжимные рычаги корзины взаимодействуют с подшипником отводки.

Корзина нового образца ДТ-75 А52.22.000 для дизелей А-41, СМД-18

В части взаимодействия рычагов с нажимным диском старые версии корзин имели отжимные болты, которые своим внутренним концом были связаны с нажимным диском, а наружными резьбовыми концами продеты в отверстия отжимных рычагов. Корончатой гайкой на резьбовом конце отжимного болта осуществляется регулировка положения рычага. В корзинах нового образца отжимное действие рычагов производится за счет устанавливаемых между упорным диском и рычагами шарнирных вилок, установленных на рычагах на отдельных осях качения. Каждая вилка своим резьбовым пальцем продета через отверстие в упорном диске и зафиксирована регулировочной гайкой, затяжкой которых изменяется положение каждого отдельного рычага.

Также новые и старые корзины отличаются системой равномерности отвода ведущих нажимного и промежуточного дисков. Старые муфты оборудованы подпружиненными штифтами с ограничительными упорами. Новые корзины оборудованы пружинными пластинами соединяющие в единый пакет упорный, нажимной и промежуточные диски через пальцы и распорные втулки. Конструктивно монтаж пружинных пластин осуществлён в радиальные выступы ведущих дисков корзины.

Отводка выключения муфты имеет традиционную конструкцию в виде цилиндрического кронштейна, установленного одновременно с подшипниковой опорой заднего края вала сцепления в центральной части кожуха сцепления. На удлинённой цилиндрической части кронштейна размещён скользящий корпус отводки, в переднюю часть которого установлен упорный выжимной подшипник, взаимодействующий своей рабочей торцевой поверхностью при осевом перемещении в сторону двигателя с общим упорным кольцом отжимных рычагов корзины сцепления. Привод, для осевого перемещения отводки, осуществляется вилкой, взаимодействующей с усиками корпуса выжимного подшипника. Вилка посажена на ось в кожухе муфты сцепления. Наружный край оси поворота вилки взаимодействует через шарнирно-пружинный привод с педалью управления сцеплением.

https://www.youtube.com/watch?v=2c2OX21VuSk

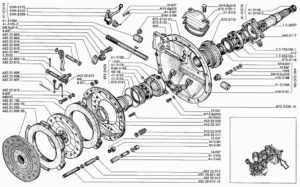

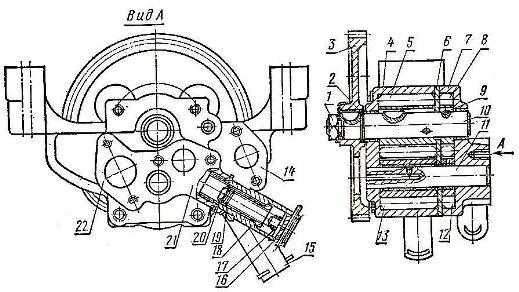

Масляный насос двигателя А-41 тракторов ДТ-75, ДТ-75М, ДТ-75Б, ДТ-75К

Масляный насос двигателя А-41 шестерёнчатый, двухсекционный, смонтирован на нижней части плоскости блока цилиндров. Привод масляного насоса во вращение осуществляется посредством коленчатого вала (через пару шестерён).

Рис. 1. Масляный насос двигателя А-41 тракторов ДТ-75, ДТ-75М, ДТ-75Б, ДТ-75К.

16) – Направляющий стержень;

20) – Предохранительный клапан;

В состав каждой секции насоса входит пара шестерён, которые расположены в чугунных корпусах (4) и (7) , разделённых между собой посредством стальной пластины (6). Ведущая шестерня (5) нагнетающей секции напрессована на ведущий вал (10) и дополнительно зафиксирована с помощью сегментной шпонки. Ведущая шестерня в радиаторной секции зафиксирована на ведущем валу (10) с помощью стопорного шарика (9). Вал ведущих шестерён вращается в бронзовых втулках, которые запрессованы в корпуса масляного насоса и расточены совместно в процессе обработки корпусов.

Ведомые шестерни (12) и (13) обеих секций насоса вращаются на установленной в корпусах (4) и (7) оси. В отверстия ведомых шестерён запрессованы втулки из бронзы.

Шестерня (3) привода насоса установлена на ведущем валу на шпонке до упора в кольцо (2) и закреплена посредством гайки (1).

Рис. 2. Кривошипно-шатунный механизм двигателя А-41 тракторов ДТ-75, ДТ-75М, ДТ-75Б, ДТ-75К.

16) – Уплотнительное кольцо;

26) – Шайба маслоотражательная;

33) — Шайба маслоотражательная;

Шестерня (3) приводится во вращение от шестерни (31) , которая установлена на носке коленчатого вала. Регулировка бокового зазора между зубьями шестерён привода насоса (0,2-0,4 мм) осуществляется посредством устанавливаемых между блок-цилиндром и корпусом насоса прокладок.

В корпусе нагнетающей секции насоса ввёрнут редукционный клапан (15) , а в корпус радиаторной секции – предохранительный клапан. Для фиксации клапанов в корпусах насоса применены стопорные шайбы.

Редукционные и предохранительные клапаны поршневого типа. Регулировка сжатия пружин клапанов осуществляется посредством шайб (17) , количество которых должно быть не более четырёх. Направляющие (16) пружин (19) клапанов (20) стопорятся с помощью шплинтов. При открытии клапанов масло проходит через боковые отверстия в корпусах (18) клапанов.

К фланцу (14) нагнетательной секции крепится трубопровод, который отводит масло через сверление в картере к фильтру-центрифуге. От радиаторной секции масло по трубопроводу, который крепится к фланцу (21), подводится к пустотелому болту крепления уравновешивающего механизма и через него направляется к радиатору.

К торцу радиаторной секции крепится к фланцу (22) трубопровод с маслозаборником, по которому осуществляется подача масла к впускным полостям обеих секций насоса. К трубопроводу приварен колпак маслозаборника. В колпаке смонтирована закрепляемая защёлкой фильтрующая металлическая сетка.

Производительность нагнетающей секции масляного насоса составляет 105 л/мин (при 1800 об/мин) при противодавлении 7±0,5 кгс/см 2 (0,7 МПа), разряжении на всасывании – до 250±10 мм рт. ст., а также вязкости масла порядка 16-18 сст.

Производительность радиаторной секции – 25 л/мин при противодавлении 2 кгс/см 2 (0,2 МПа) и при остальных условиях, которые соответствуют нагнетательной секции.

Источник статьи: http://xn—-itbachmidudk6msa.xn--p1ai/maslyanyj-nasos-dvigatelya-a-41-traktorov-dt-75-dt-75m-dt-75b-dt-75k.html

Типичные неисправности

Мотору свойственные некоторые характерные проблемы.

Перегрев.

В качестве хладагента системы охлаждения двигателя используется в основном вода, которая оставляет отложения кальция на сотах радиатора и осадок в трубках и полостях системы. Поэтому следует регулярно проверять, в каком состоянии находится радиатор, и промывать его, особенно если предполагается эксплуатация двигателя на высоких нагрузках. Иногда, в запущенных случаях, необходимо менять вышедшую из строя помпу или переставший работать термостат двигателя А 41.

Аномально высокий расход моторного масла на угар.

Причина этого – негерметичная клапанная крышка, своя для отдельной цилиндровой группы. Именно для исправления данного недостатка в новых моделях использованы блоки картера германского производства.

Потеря мощности двигателя, сильные вибрации при работе мотора.

Вероятная причина – дефект в узле коленвала или поршнях. Следует также проверить подшипники балансировки, им свойственно ломаться с последующей обязательной заменой таковых.

Плохой пуск двигателя, перебои при работе.

Причинами этого могут стать неполадки системы впрыска или забившийся грязью топливный фильтр. Следует диагностировать топливную систему, прочистить или заменить фильтр, а если эта операция не возымеет эффекта, вскрыть двигатель и проверять внутренние компоненты.

Модификации двигателя А-41

За годы производства было выпущено в общей сложности около десяти различных модификаций этого мотора: А-41СИ-1; А-41СИ-02; А-41СИ-03; А-01МСИ-1; А-01МРСИ-1; А-01МРСИ-1.30; А-01МКСИ-1. Они представляют собой базовый двигатель с установленным на него дополнительным оборудованием. В частности, возможна установка двух гидронасосов, ременного пневмокомпрессора, дополнительного генератора, увеличенного жидкостно-масляного теплообменника, предназначенного для охлаждения масла, модернизированной муфты сцепления, предпускового электрофакельного подогревателя, глушителя.

Проверка зазоров

Проверку клапанов двигателя Д-245 в части зазоров лучше проводить через каждые 15 тыс. км пробега. Также данную процедуру проводят после того, как была снята головка цилиндров, подтягивания болтов ГБЦ, либо после появлении стука в отсеке с клапанами. Величина зазора между торцовой частью клапанного стержня с бойком коромысла на холодном моторе 0,25 мм на впускном, и 0,45 мм выпускном клапане.

Чтобы регулировать зазоры, необходимо отпустить контргайку коромысла корректируемого клапана. Далее, путем проворачивания винта, устанавливается требуемая величина(измеряют при помощи идущего щупа между бойком стержня). После окончания процесса затягиваются контргайки, устанавливается на место колпак от крышки ГБЦ. Затяжку проверяют после обкатки и далее через каждые 50 тысяч километров на прогретом агрегате. После контроля, необходимо регулировать зазор между коромыслом и клапанами, после этого нужно затянуть фиксаторы.

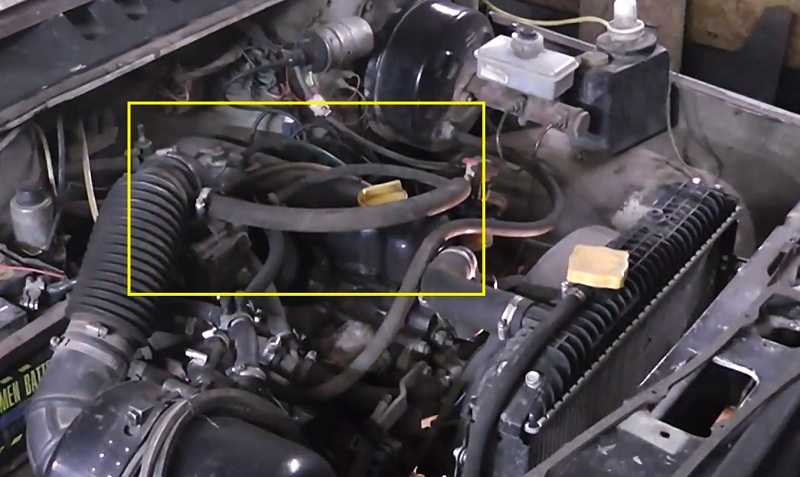

Проверка состояния двигателя А 41

1. Внешний осмотр:

Перед началом настройки сцепления ДТ 75 и двигателя А 41 необходимо внимательно осмотреть последний. Проверьте наличие повреждений, трещин или протечек. Убедитесь, что кабельная система и клеммы аккумулятора не имеют признаков окисления.

Также проверьте состояние корпуса двигателя, ременных приводов и прокладок. В случае обнаружения неисправностей, необходимо заменить поврежденные детали.

2. Проверка уровня масла:

Убедитесь, что уровень масла в двигателе А 41 соответствует требованиям, указанным в руководстве по эксплуатации. Недостаточное количество масла может привести к перегреву двигателя и его поломке, а избыточное количество – к образованию нежелательных отложений и загрязнений.

3. Проверка системы охлаждения:

Убедитесь, что система охлаждения двигателя работает исправно. Проверьте наличие протечек в системе охлаждения, состояние радиатора и его плотность. Очистите радиатор и заполните систему охлаждения охлаждающей жидкостью, соответствующей требованиям производителя.

4. Проверка состояния свечей зажигания:

Осмотрите свечи зажигания и оцените их состояние. Если свечи имеют неправильный зазор или повреждения, замените их на новые.

5. Проверка системы зажигания:

Проверьте состояние всех компонентов системы зажигания, включая катушку зажигания, провода и транзисторный блок зажигания. Если вы заметите неисправности или износ деталей, замените их на новые.

Прежде чем приступить к настройке сцепления ДТ 75 и двигателя А 41, обязательно выполните проверку состояния двигателя. Это поможет предотвратить возможные поломки и обеспечить правильную работу трактора.

Технический уход №1

Необходимо выполнить все операции, входящие в ежесменный техуход, за исключением 11 пункта, а также следующий ряд работ:

- Трактор необходимо обмыть.

- Проверить текущий уровень масла и, если требуется, его долить: в цапфы кареток подвесок, бак гидравлической системы, ступицы направляющих колес, поддерживающих роликов, балансиров опорных катков, картер основной конической передачи заднего моста и коробки передач, в корпуса редуктора вала отбора мощности (если трактор имеет привод механизмов машин сельского хозяйства), конечных передач, увеличителя крутящего момента.

- Осуществить смазку траверсы центральной (верхней) тяги механизма навески, подшипников водяного насоса, верхней оси механизма навески, отжимного подшипника основной муфты сцепления, а также переднего подшипника увеличителя крутящего момента. Для этого можно использовать смазку УСс или УС-2.

- Сетку водухозаборника прочистить; рефлектор воздухоочистителя и кассеты промыть с помощью дизельного топлива, кассеты необходимо также смочить в дизельном масле; подтянуть и проверить на герметичность соединения эжектора, впускные трубопровода двигателя и крепления воздухоочистителя.

- Осмотреть вентиляционные отверстия пробок и клеммы, проверить в аккумуляторной батарее текущий уровень электролита. Если есть необходимость, произвести очистку поверхности батареи, наконечников проводов и окислившихся клемм. Наконечники и неконтактные части клемм смазать с помощью технического вазелина. В пробках элементов аккумуляторов прочистить отверстия вентиляции, аккумуляторную воду наполнить дистиллированной водой. Проверить ее крепления на прочность.

- Осуществить проверку натяжения ремня в вентиляторе и, если есть необходимость, отрегулировать ее.

- Из фильтра грубой очистки топлива и топливного бака главного двигателя слить накопившийся отстой. Удалить воздух из системы питания топливом и заполнить ее.

- В крышке бака, находящейся на основном двигателе, и пробке бака с пускового двигателя прочистить отверстие вентиляции.

- Масло, которое скопилось в следующих местах: задний мост, сухие отсеки увеличителя крутящего момента и картер маховика, необходимо слить.

Важно! Осуществлять промывку полнопоточной центрифуги, проверку количества оборотов ротора и очистку его крышки следует через каждый техуход №1 или, другими словами, спустя каждые 120 часов работы. Но если работа осуществляется в условиях высокой температуры воздуха или иных тяжелых условиях, то названные действия проводятся каждые 60 часов

Техническое обслуживание

Сервисное обслуживание этого силового агрегата не представляет особой сложности, что позволяет выполнять такие работы самостоятельно.

- Фактически при эксплуатации техники с данным типом двигателя необходимо лишь постоянно следить за давлением и температурой масла, в обязательном порядке проверять текущий уровень смазки, проводить промывку масляного фильтра и своевременно менять масло через каждые 240 мото-часов.

- Ежесменное обслуживание проводят ежедневно, в начале или конце смены, через каждые 8-10 мото-часов работы. При этом мотор очищают от пыли и грязи, проверяют крепежные детали и герметичность соединения, нет ли посторонних шумов, долив топлива (нет ли его протекания), масла и воды.

На регулярной основе проводится обслуживание системы охлаждения двигателя модификации А 41. В обязательном порядке проводится промывка системы с удалением накипи, а при наличии течи выполняется дополнительная герметизация радиатора.

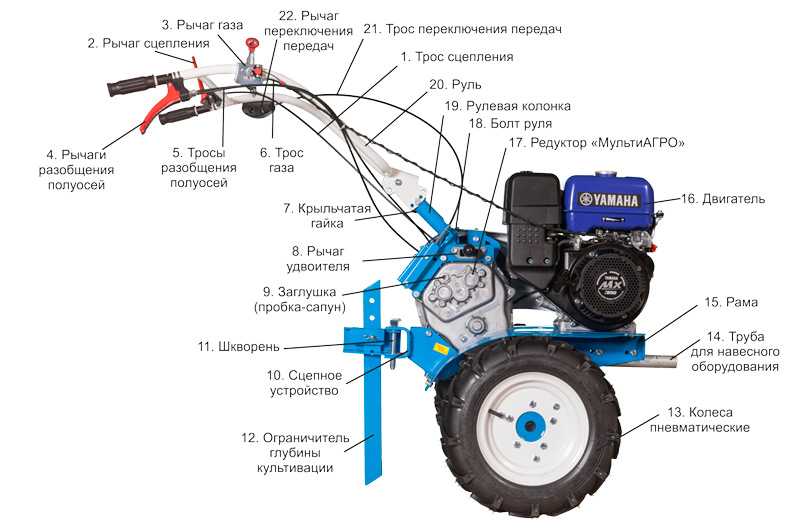

Насколько важна правильно произведённая регулировка клапанов

Как и его старший собрат-трактор, мотоблок состоит из нескольких самостоятельных единиц:

- двигателя;

- ходовой системы;

- трансмиссии;

- системы питания; рулевого управления.

Все они связаны между собой, от исправности каждой из систем зависит работоспособность всего механизма. Принято считать, что мотор является сердцем любого самоходного транспортного средства. В отношении мотоблоков это утверждение тоже справедливо, хотя в этой нише используются преимущественно бензиновые 4-тактные двигатели. На мотоблоки повышенной мощности могут устанавливаться и дизельные силовые агрегаты. Большинство силовых агрегатов имеет мощность в пределах 4-10 лошадиных сил, чего вполне достаточно для работы с навесным оборудованием соответствующих размеров.

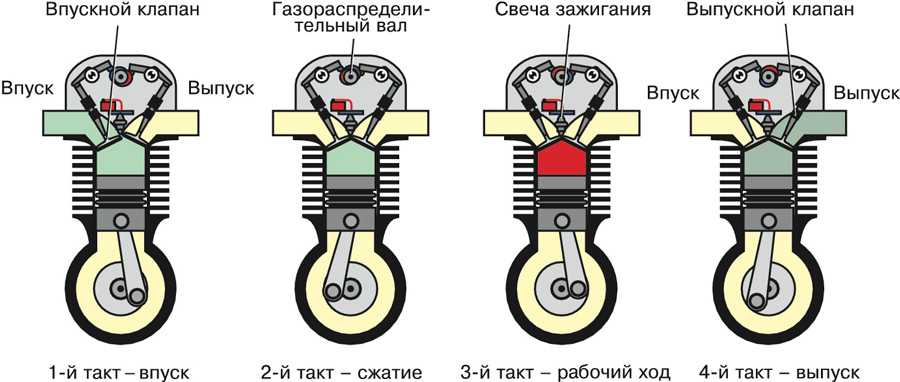

Задача двигателя проста и понятна – преобразование энергии сгорания топлива в поступательную механическую энергию. Процесс такой трансформации схематически можно изобразить как состоящий из четырёх основных этапов:

- впрыск горючего;

- его сжатие;

- воспламенение и сгорание;

- выпуск отработанных газов.

Эти этапы принято называть тактами работы ДВС, отсюда же пошёл и термин 4-тактный двигатель.

Впуск топлива в камеру сгорания осуществляется через впускной клапан. После того, как очередная порция бензина подана, клапан закрывается, а поршень начинает двигаться по цилиндру, сжимая топливную смесь. Достигнув определённой степени сжатия, в работу вступает свеча зажигания, поджигая сжатую смесь. При горении она начинает расширяться, толкая поршень в обратном направлении. В конце цикла открываются выпускные клапаны, выводя продукты сгорания топливной смеси наружу.

Циклическое движение поршня вверх-вниз благодаря его связи с коленчатым валом и приводит к преобразованию энергии сгорания смеси во вращательно движение приводного вала мотоблока.

При длительной эксплуатации в результате серьёзных нагрузок зазоры клапанов могут изменяться в ту или иную сторону. Причины могут быть разными, но основными считается износ элементов поршневой системы. Изменение зазора клапанов (обычно – в сторону уменьшения) негативно сказывается на процессе газораспределения. В результате мощность мотора падает, уменьшается его КПД. Увеличение зазора по сравнению со штатным приводит к появлению неконтролируемых механических колебаний, в результате чего начинается деформация клапанного механизма. Когда клапаны открываются на меньший интервал времени, камера сгорания заполняется не полностью, и это тоже становится причиной падения мощности мотора и сказывается на устойчивости его работы.

Чтобы не допустить этих негативных процессов и предотвратить преждевременный износ самой дорогой части агрегата, необходимо с определённой регулярностью выполнять регулировку клапанов бензинового двигателя мотоблока.

Согласно общепринятому техническому регламенту, регулировку осуществляют примерно раз в год, если мотоблок эксплуатируется достаточно интенсивно, или он уже порядком изношен, частоту процедуры следует увеличить вдвое. Конкретные сроки выполнения регламентных мероприятий у разных марок и моделей могут различаться. Ознакомиться с этими данными можно в руководстве пользователя.

Навесное оборудование для трактора

Как указывает инструкция по эксплуатации агрегата, его можно использовать практически со всеми видами навесного оборудования.

В число агрегатируемых на модель конструкций входит:

- трехкорпусной плуг для глубокой вспашки твердых видов почв и целины;

- роторная косилка для скашивания крупных сорняков, высотой до 1 м;

- картофелесажалка и картофелекопалка для посадки и сбора клубневых культур;

- опрыскиватель для распространения удобрений по засаженному участку;

- прицеп, общим весом вместе с грузом до 2 т.

Для работы с сельхозмашиной ДТ-75 также можно применять сеялку, борону, тюковальщик и другие виды навесного оборудования. О применении вместе с агрегатом разных конструкций расскажет видео.

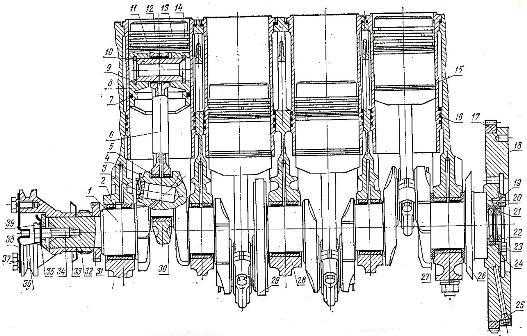

Шатуны

Детали выполнены из стали марки 40Х с двутавровым поперечным сечением стержня. Нижняя головка имеет плоскость разъёма под углом 55° по отношению к оси стержня шатуна. Соединение крышки шатуна осуществляется с помощью треугольных шлицов. Затяжка крышки осуществляется двумя болтами, ввинчиваемыми непосредственно в тело шатуна. Длинный болт является призонным он фиксирует крышку от поперечных смещений. Затяжку шатуна начинают с длинного болта, оба болта затягивают с усилием 16-18 кгс.м. (160-180 Н.м.).Затянутые болты стопорятся стальными шайбами толщиной 1.5 мм.

В верхней головке шатуна запрессована бронзовая втулка с расточкой под палец Ø50+(0.04- 0.031 мм). Натяг втулки в головке шатуна должен соответствовать 0.06-0.15 мм. Смазка поршневого пальца от нижней головки шатуна осуществляется через канал, просверленный вдоль всей длинны стержня, входящий в канавку втулки верхней головки.

При комплектации дизеля шатуны подбираются по весу, где разница шатунов не должна превышать 17 грамм. Вес шатунов наносят на торцевой поверхности бобышки верхних головок шатунов.