Шарнирные муфты

Шарнирные муфты (рис. 14) применяют для соединения валов, оси которых расположены со значительным смещением относительно друг друга, причем в процессе работы угол наклона может изменяться.

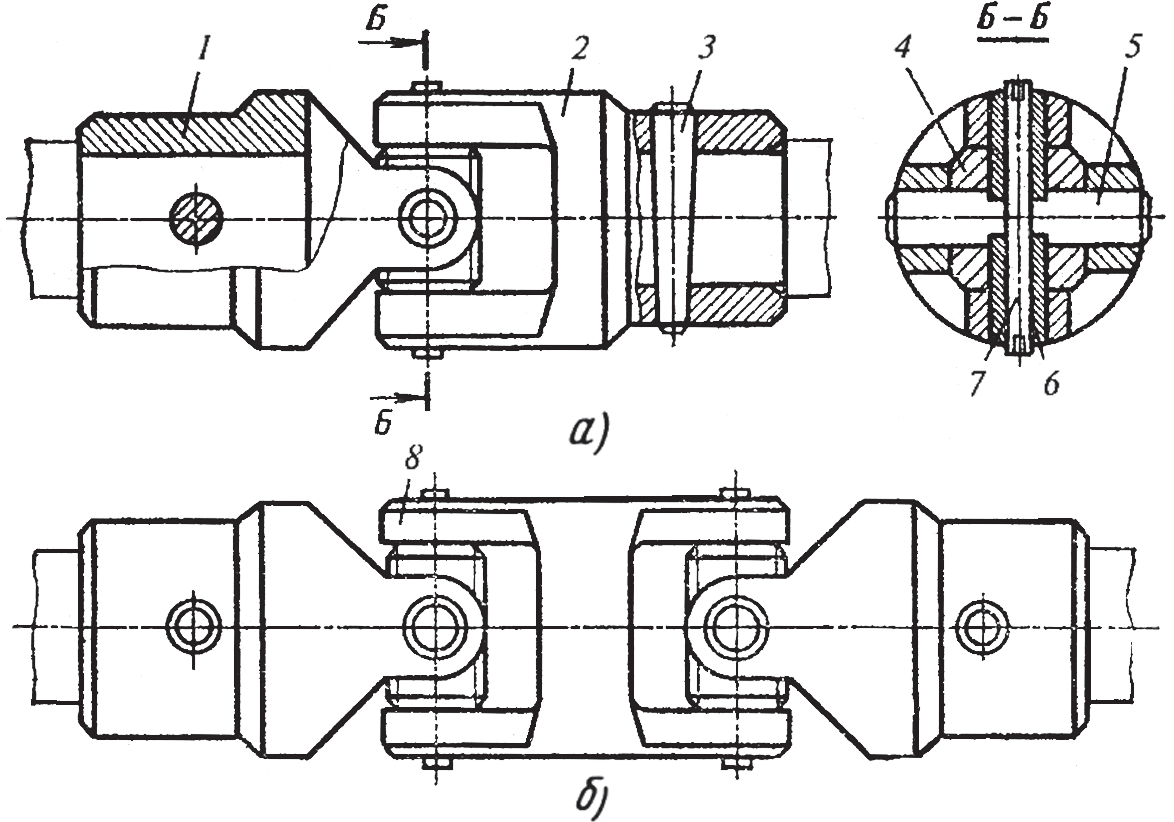

Рис. 14. Конструкция одношарнирной (а) и спаренной двухшарнирной (б) муфты

Простейшей шарнирной муфтой является одинарная муфта (рис. 14, а), состоящая из двух полумуфт 1 и 2, насаженных на концы валов и соединенных с ними посредством конических штифтов 3. Между полумуфтами установлена крестовина 4, имеющая форму параллелепипеда с отверстиями, оси которых пересекаются под прямым углом. Полумуфты и крестовина соединены при помощи пальцев 5 и втулок 6 с цилиндрическим штифтом 7. Штифты имеют на концах глухие отверстия, которые после сборки развальцовываются, образуя шарнир трения скольжения.

Одинарные шарнирные муфты допускают перекос осей валов на угол до 45°.

При необходимости увеличения угла наклона между соединяемыми валами свыше предельного для одинарной муфты применяют сдвоенную шарнирную муфту (рис. 14, б) с промежуточной спаренной вилкой 8 или две одношарнирные, соединенные последовательно.

Недостаток этой муфты – неравномерное вращение ведомого вала.

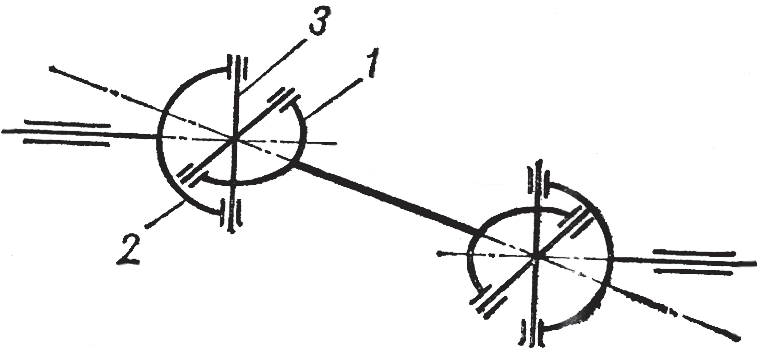

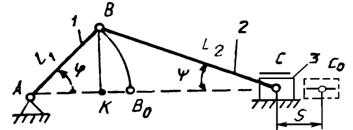

Сдвоенную шарнирную муфту (рис. 15) с разнесенными шарнирами применяют для обеспечения вращения ведомого вала с постоянной угловой скоростью, для возможности передачи вращательного движения между параллельными, но смещенными валами, а также при необходимости передачи вращения между соединяемыми валами, которые расположены под увеличенным углом.

Рис. 15. Схема двухшарнирной муфты с разнесенными шарнирами

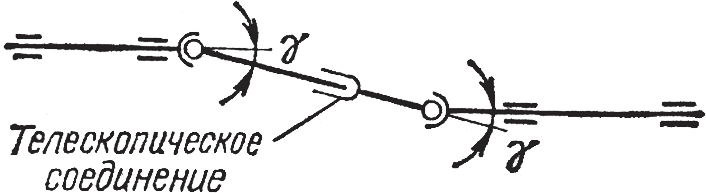

Для возможности смещения во время работы валы соединяют шарнирной сдвоенной муфтой с телескопическим промежуточным валиком (рис. 16), т. е. валиком изменяющейся длины.

Рис. 16. Схема двухшарнирной муфты с телескопическим соединением шарниров

Шарнирные муфты подразделяются на малогабаритные, передающие небольшие моменты, и крупногабаритные для передачи средних и больших моментов. Малогабаритные шарнирные муфты, одинарные (рис. 14, а) и сдвоенные (рис. 14, б), применяются для соединения валов диаметром от 8 до 40 мм и передаваемым моментом вращения от 11,2 до 1120 Н•м.

Шарниры этих муфт образуются вставными осями, из которых одна длинная, а вторая состоит из двух коротких втулок, стянутых заклепкой. Материал вилок и заклепки – цементируемая сталь 20Х, а крестовины и осей – сталь 40Х.

В трансмиссиях автомобилей, дорожных и других машинах широко используют шарнирные муфты с крестовиной, имеющей шарниры с игольчатыми подшипниками.

Проверочный расчет шарнирных муфт состоит из определения давления на рабочие поверхности шарниров и расчета на прочность вилок и крестовины.

2.10. Кулачковые механизмы

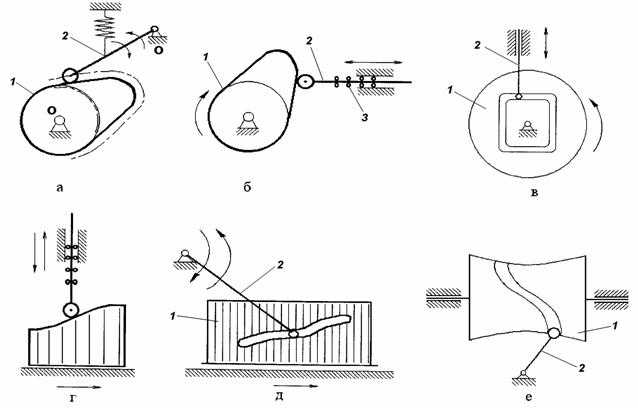

Кулачковые механизмы (рис.

2.26) по широте применения уступают только зубчатым передачам. Их используют в

станках и прессах, двигателях внутреннего сгорания, машинах текстильной, пищевой

и полиграфической промышленности. В этих машинах они выполняют функции подвода и

отвода инструмента, подачи и зажима материала в станках, выталкивания, поворота,

перемещения изделий и др.

Кулачковые механизмы имеют ряд

преимуществ:

-возможность воспроизведения почти любого закона движения ведомого

звена;

-простота согласования работы нескольких механизмов в

машинах-автоматах;

-надежность в работе и компактность.

К недостаткам этих механизмов

следует отнести относительно быстрое изнашивание соприкасающихся поверхностей,

которое обусловлено ускоренным движением толкателя, отсутствием смазки, а также

наличием вибрации, которая возрастает с увеличением частоты вращения кулачка.

Классификация механизмов.

По характеру движения механизмы подразделяют на пространственные и плоские. В

зависимости от вида движения кулачка механизмы подразделяют на поступательные

(рис. 2.26, г, д), вращательные (рис. 2.26, а, б, в) и качающиеся. По взаимному

расположению кулачка и толкателя механизмы называют центральными и

дезаксиальными (нецентральными). По типу замыкания высшей кинематической пары их

подразделяют на пары с кинематическим и силовым замыканием.

Рис.

2.26. Кулачковые механизмы:

а, б, в –

дисковые; г, д – плоские с поступательным перемещением кулачка; е –

гиперболоидные

Силовое замыкание происходит под действием пружины, силы

тяжести груза либо реализуется гидравлическим или пневматическим способом. Оно

характерно преимущественно для механизмов, работающих с небольшими скоростями

звеньев.

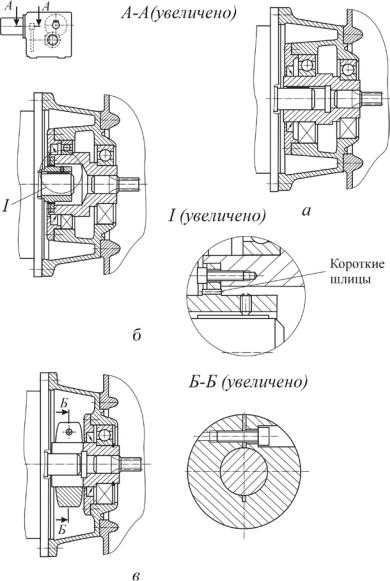

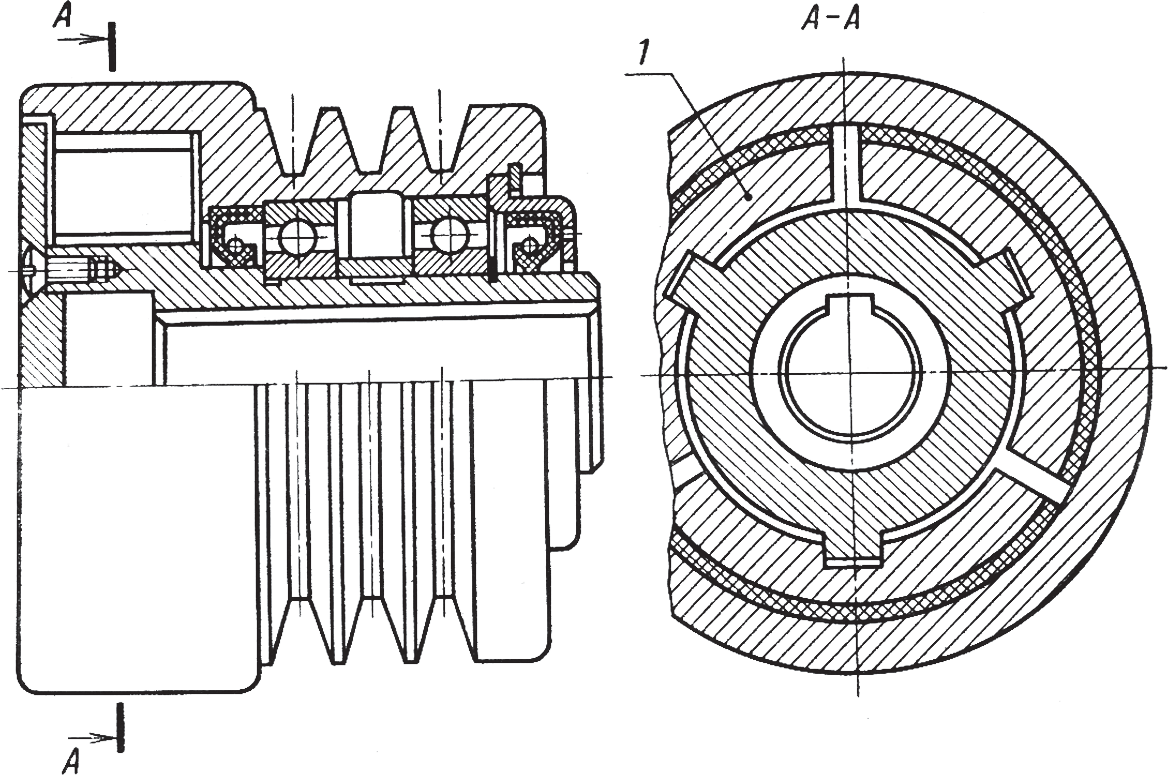

2.1 Соединение «вал в вал»

В

мотор-редукторах

применяют три вида соединения «вал в вал»: 1) как вал двигателя так и вал редуктора установлены на двух опорах, вращающий момент передает шпоночное соединение; 2) как вал двигателя так и вал редуктора установлены на двух опорах, вращающий момент передают короткие шлицы; 3) вал двигателя установлен на двух опорах, а входной вал редуктора – на одной, вращающий момент передается соединением с натягом, создающимся затяжкой винтов клеммового соединения.

На рис. 2.3 представлены эти виды соединений применительно к цилиндро-коническо-цилиндрическому мотор-редуктору: первый (а

) – мотор-редуктор фирмы Pujol Muntala (Испания); второй (б

) – мотор-редуктор фирмы ZAE (Германия); третий (в

) – мотор-редуктор фирмы Bauer (Германия). Первый вид соединения также применяют фирмы

GFC и Bockwoldt (Германия), Renold (Великобритания), Rossi

(Италия), ООО «Можга-редуктор», ОАО «Редуктор» г. Барыш, ОАО «Редуктор» г. Ижевск (Россия) и др. Соединение второго вида, кроме того, распространено среди фирм Swedrive (Швеция), Bonfiglioli (Италия) и др. Третий вид соединения также используют фирмы KEB (Великобритания) и др.

Иванов А.С., Муркин С.В. «

Конструирование современных мотор-редукторов»

Иванов А.С., Муркин С.В. «

Конструирование современных мотор-редукторов»

Пример соединения третьего вида применительно к планетарному мотор-редуктору фирмы ZF (Германия) приведен на рис. 2.4 (двигатель на рисунке не показан).

Как известно, стержень, закрепленный в одной опоре (рис. 2.5, а

), образует механизм. Чтобы стержень зафиксировать в пространстве, достаточно его установить на двух опорах (рис. 2.5, б

). Если число опор увеличить, то система становится статически неопределимой и для определения реакций в опорах необходимо кроме уравнений равновесия, составлять условия совместности перемещений. Когда валы несоосны или имеется их перекос, опоры, расположенные вблизи соединения, оказываются нагруженными силами, которые могут превосходить реакции в опорах от рабочего процесса. Четырехопорный вал без шарнира (рис. 2.5, в

) – это расчетная схема соединения «вал в вал» первого вида, четырехопорный вал с шарниром

Иванов А.С., Муркин С.В. «

Конструирование современных мотор-редукторов»

(рис. 2.5, г

) – расчетная схема соединения «вал в вал» второго вида, трехопорный вал (рис. 2.5, д

) – расчетная схема соединения «вал в вал» третьего вида.

Так как соединение «вал в вал» образует статически неопределимую расчетную схему соединяемых валов, то погрешности изготовления и сборки могут привести к возникновению значительных сил в опорах. Чтобы ограничить величины этих сил, необходимо учесть взаимосвязь реакций в опорах с погрешностями расположения поверхностей деталей, изгибной жесткостью валов, контактной жесткостью подшипников, радиальными зазорами в подшипниках и назначать допуски расположения из расчета рассматриваемой статически неопределимой системы.

Кроме увеличения реакций в опорах, снижающего ресурс подшипников, в соединении «вал в вал» возможно возникновение фреттинга в сопряжении контактирующих поверхностей выходного конца вала двигателя и отверстия в вале редуктора. Чтобы исключить появление фреттинга, фирма SEW (Германия) рекомендует при сборке наносить на контактирующие поверхности противозадирную пасту NOCO, итальянские фирмы – пасту «Klűberpaste-46MR401», фирма

Иванов А.С., Муркин С.В. «

Конструирование современных мотор-редукторов»

Соединение валов электрических машин между собой или с валами других машин осуществляется муфтами различных типов и может быть жестким, полужестким или эластичным (гибким).

4.2. Соединения типа «вал-ступица»

Для передачи вращения от вала к ступице зубчатого

колеса, шкива, звездочки и других соосных деталей широко используют

различные жесткие соединения, основными видами из которых являются:

•

штифтовые;

•

шпоночные;

•

шлицевые;

•

фланцевые.

Элементы жестких соединений работают

на срез, изгиб и смятие.

4.2.1.

Штифтовые соединения

4.2.1.1. Общие положения

Штифты

представляют собой цилиндрические d d

(рис. 4.1, а) или конические (рис. 4.1, б)

стержни, предназначенные для фиксации взаимного расположения скрепляемых между

собой деталей, в качестве крепежных деталей, для передачи небольших поперечных

сил и моментов (преимущественно в приборостроении). Штифты применяются

также в качестве разрушаемой детали в цепи передачи энергии,

предохраняющей изделие от перегрузок.

Конические штифты

выполняют с конусностью 1:50, обеспечивающей самоторможение и центрирование

деталей.

Гладкие штифты – и

цилиндрические, и конические – точно фиксируют соединяемые детали относительно

друг друга, но требуют высокой точности изготовления и обработки посадочных

отверстий.

Гладкие штифты в отверстиях

удерживаются трением. Для этого цилиндрические штифты устанавливают в

отверстиях с натягом, а при действии неравномерных нагрузок и при значительных

угловых скоростях цилиндрические штифты дополнительно фиксируют в отверстиях

кернением, развальцовкой, расклепкой концов (рис. 4.2, а) или пружинными

кольцами (рис. 4.2, б).

Под насеченные штифты не

нужно развертывать отверстие – насечки обеспечивают надежное соединение, но

такие штифты обеспечивают меньшую точность фиксации.

Типы, интервалы размеров и материалы стандартизованных

штифтов приведены в табл. П.142.

4.2.1.2. Посадки штифтовых соединений

Установочные штифты обычно устанавливают по

посадке с натягом в одной из соединяемых деталей. С другой деталью его

устанавливают по посадке H7js6 или H7/h6.

4.2.2.

Шпоночные соединения

4.2.2.1. Общие положения

Шпоночные соединения применяют для передачи вращающего

Шпоночные соединения применяют для передачи вращающего

момента. Их используют при небольших нагрузках, когда соединения могут быть

неподвижными или подвижными вдоль оси вала, напряженными (при клиновых и

тангенциальных шпонках) или ненапряженными (при призматических и сегментных

шпонках).

Призматические шпонки

(рис. 4.3) (табл. П.143) изготовляют следующих трех типов:

•

обыкновенные (ГОСТ 23360–78) и высокие (ГОСТ

10748–79), которые используют для неподвижных соедине-

ний

ступиц с валами; Рис. 4.3

•

направляющие с креплением на валу

(ГОСТ 8790–79), применяемые в том

случае, когда ступицы должны иметь возможность перемещения вдоль валов;

•

скользящие сборные (ГОСТ 12208–66), соединяющиеся со

ступицей выступом (пальцем) цилиндрической формы и перемещающиеся вдоль вала

вместе со ступицей.

Клиновые шпонки

представляют собой самотормозящий клин с уклоном 1:100; их выполняют по ГОСТ

24068–80. Клиновые шпонки разделяют на закладные и забивные.

Забивные шпонки

изготавливают с головками для забивки и извлечения шпонок из пазов.

Тангенциальные шпонки отличаются от клиновых тем,

Тангенциальные шпонки отличаются от клиновых тем,

что натяг между валом и ступицей создается ими не в радиальном, а в касательном

(тангенциальном) направлении. Эти шпонки применяют преимущественно для тяжелонагруженных

валов при передаче

реверсивных

движений; их выполняют по Исполнения шпонок ГОСТ 24069–80 (нормальные) и ГОСТ

24070–80 1 2

(усиленные).

(усиленные).

Сегментные шпонки (ГОСТ

24071–80) (рис. 4.4) (табл. П.144) применяют на валах

небольших диаметров (до 38 мм) и

при ко-

роткой

ступице; соединения просты в изго- Рис. 4.4 товлении и сборке, однако вал

ослабляется глубоким пазом под шпонку.

Круглые цилиндрические и круглые конические

шпонки (рис. 4.5) не стандартизованы. Их используют в тех случаях, если втулку

необходимо установить

Обгонные и центробежные муфты

Обгонные муфты, или муфты свободного хода, автоматически сцепляют и расцепляют валы в зависимости от соотношения угловых скоростей валов. Если скорость ведущего вала больше скорости ведомого вала, то муфта сцепляет валы. При меньшей скорости ведущего вала муфта расцепляет валы, не препятствуя ведомому валу свободно обгонять ведущий вал, откуда и происходит наименование муфт. Муфты свободного хода широко применяются в велосипедах, мотоциклах, коробках передач автомобилей, металлорежущих станках и других машинах.

По способу сцепления полумуфт различают храповые и фрикционные обгонные муфты. Наиболее распространены фрикционные обгонные муфты с роликами, так как у них почти полностью отсутствует мертвый ход и работают они бесшумно.

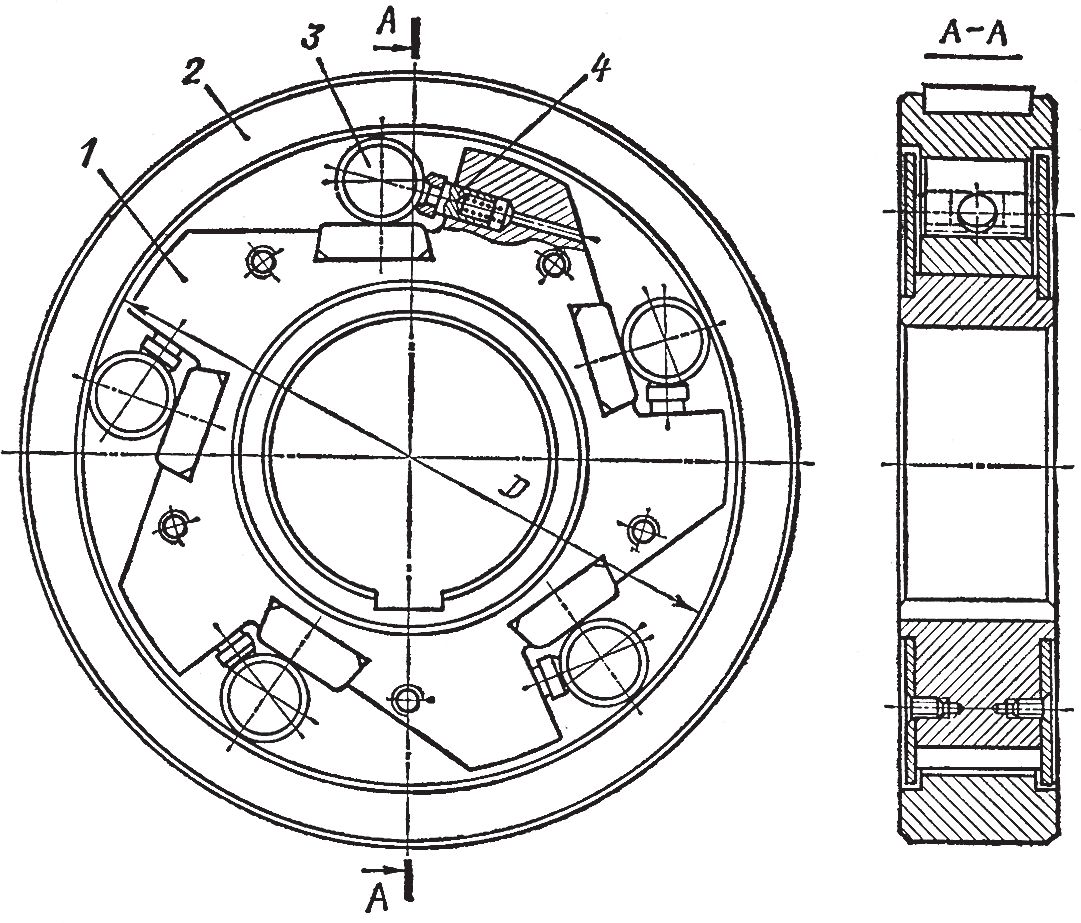

Обгонная фрикционная муфта с роликами (рис. 12) состоит из двух полумуфт – звездочки 1 и обоймы 2 – и роликов 3, расположенных в сужающихся в одном направлении пазах между звездочкой и обоймой.

Рис. 12. Обгонная фрикционная муфта с роликами

Каждый ролик отжимается пружиной 4 в сужающуюся часть паза. Если ведущая полумуфта – звездочка, то сцепление валов может происходить только при вращении ее по часовой стрелке, а если ведущая полумуфта – обойма, то сцепление валов может произойти при вращении ее против часовой стрелки. При указанном вращении ведущей полумуфты каждый ролик закатывается в сужающуюся часть паза и заклинивается между полумуфтами, в результате чего и происходит сцепление полумуфт и соединение валов. При обратном вращении ведущей полумуфты ролики выкатываются в более широкую часть пазов и полумуфты расцепляются. Полумуфты и ролики при передаче больших нагрузок изготовляют из стали ШХ15 с термообработкой 58…60 HRC, а при небольших нагрузках – из сталей 20Х и 40Х с термообработкой 50…54 HRC.

Диаметр и длину ролика можно выбрать по следующим соотношениям: dp ≈ 0,125D; l=1,5d, где D – диаметр рабочей поверхности обоймы.

Муфты свободного хода применяют для валов диаметром 10…90 мм, число роликов 3…5, диаметр рабочей поверхности обоймы 32…200 мм, момент, передаваемый муфтой, – 0,25…7,7 Н•м.

Центробежные муфты по способу сцепления полумуфт представляют собой фрикционные муфты, в которых в отличие от фрикционных управляемых муфт сцепления полумуфты сцепляются или расцепляются автоматически с помощью специальных грузов, находящихся под действием центробежных сил и пружин. При достижении ведущим валом определенной угловой скорости центробежные силы, действующие на грузы, связанные с одной из полумуфт, преодолевают силы пружин и прижимают (или отжимают) эти грузы к другой полумуфте, в результате чего полумуфты и соединяемые ими валы сцепляются (или расцепляются).

По устройству центробежные муфты представляют собой фрикционные муфты, у которых механизмом управления служат грузы-колодки 1 (рис. 13), находящиеся под действием центробежных сил. При достижении ведущим валом заданной угловой скорости центробежные силы, действуя на грузы, производят включение муфты. Передача вращающего момента осуществляется силой трения, пропорциональной квадрату угловой скорости.

Рис. 13. Центробежная колодочная муфта

В современном машиностроении применяются конструкции центробежных муфт, которые служат для разгона механизмов с большими маховыми массами при двигателе с малым пусковым моментом, для повышения плавности пуска, для предотвращения разноса машины и т. п. Размеры муфт принимают конструктивно. Рабочие поверхности трения грузов проверяют на износостойкость аналогично фрикционным муфтам.

Принцип работы

В большинстве случаев генератор энергии и конечный агрегат имеют разные характеристики. Они отличаются по скорости вращения, мощности, углу приложения усилия. Чтобы обеспечить доставку крутящего момента от двигателя до конечного агрегата, необходимо использовать промежуточные модули, способные передавать усилие с минимальными потерями.

Такими модулями служат зубчатые колеса (шестерни). Они представляют собой диск с зубьями, расположенный на цилиндрической или конической поверхности. Обычно они используются парами разного диаметра с одинаковым количеством зубьев.

Во время работы механизма зубья двух шестерен сцепляются. Головка зуба входит в зацепление с повторяющим ее форму углублением на соседней шестерне. При проворачивании ведущего вала ведомый начинает вращаться в противоположную сторону.

Таким образом, вращающий момент передается от одного элемента к другому. Если диаметр ведущего колеса больше, то вращающий момент ведомого колеса уменьшается, и наоборот.

Жесткое соединение валов

Жесткое соединение валов применяется в тех случаях, когда необходимо обеспечить работу соединяемых валов без смещения в узлах сопряжения, то есть как единого вала.

Жесткое соединение валов выполняют при помощи фланцев, откованных заодно с валом (фланцевое соединение) или посредством жестких муфт, насаживаемых на концы валов соединяемых машин.

Фланцевое соединение валов показано на рисунке 1, а

. Его применяют для присоединения машин с одноопорными валами. В этом случае в качестве второй опоры одноопорного вала используется само соединение валов.

Рисунок 1. Фланцевое соединение валов и муфты для соединения валов электрических машин

При таком способе соединения валов один из фланцев имеет центрирующий выступ высотой от 8 — 10 до 16 мм (для валов диаметром до 600 мм), а в другом (ответном) фланце — соответствующую выточку. Оба фланца, сопряжение которых выполняют по скользящей посадке второго класса точности, соединяют между собой болтами, входящими в отверстия под действием легких ударов свинцовой кувалды. При этом болты должны плотно входить в отверстия фланцев. В отдельных случаях посадка соединительных болтов осуществляется лишь в одном фланце, а в другом между болтами и фланцем оставляют зазор 0,1 — 0,25 мм (в зависимости от диаметра болтов).

Для жесткого соединения валов с помощью муфт применяют поперечно-свернутые муфты и зубчатые муфты типа МЗН или МЗУ.

Поперечно-свернутые муфты используются в основном для соединения валов электрических машин в преобразовательных агрегатах.

Поперечно-свернутая муфта (рисунок 1, б

) состоит из двух 1

и 2

, насаженных на концы соединяемых валов. Полумуфты имеют центрирующие выступы и выточку и соединяются между собой специальными точеными болтами 3

, с плотной посадкой в отверстия полумуфт под развертку. Шпонка 4

предохраняет полумуфты от проворачивания на валах. От осевых перемещений полумуфты предохраняют стопорными винтами, ввертываемыми с торца в местах сопряжения полумуфты с валом (на рисунке 1, б

не показаны).

При несовпадении отдельных отверстий одной из полумуфт поперечно-свертного типа с отверстиями другой полумуфты, их следует расширить путем райберовки конической или универсальной разверткой. Для этой цели обе полумуфты предварительно стягивают болтами, которые устанавливают в совпадающие по осям отверстия. Во избежание нарушения цилиндричности райбируемых отверстий в связи с боковыми качаниями развертки конец последней устанавливают на упор, жестко закрепленный на подшипниковой стойке. С помощью этого же упора производят также подачу развертки вперед до полного прохода ее сквозь отверстия обеих полумуфт.

Зубчатая муфта (рисунок 1, в

) состоит из двух ступиц 1

и 2

, закрепленных шпонками на концах соединяемых валов. На внешней поверхности ступиц имеются зубцы, входящие в зацепление с внутренними зубчатыми венцами 3

полумуфт 4

и 5

, надетыми на ступицы. Между собой полумуфты соединяют болтами.

Обслуживание и расчёт

Техобслуживание заключается в осмотре механизма, проверке целостности зубьев и отсутствия сколов. Проверка правильности зацепления производится при помощи краски, наносимой на зубья. Изучается величина пятна контакта и его расположение по высоте зуба. Регулировка производится установкой прокладок в подшипниковых узлах.

Техобслуживание заключается в осмотре механизма, проверке целостности зубьев и отсутствия сколов. Проверка правильности зацепления производится при помощи краски, наносимой на зубья. Изучается величина пятна контакта и его расположение по высоте зуба. Регулировка производится установкой прокладок в подшипниковых узлах.

Сначала надо определиться с кинематическими и силовыми характеристиками, необходимыми для работы механизма. Выбирается вид передачи, допустимые нагрузки и габариты, затем подбираются материалы и термообработка. Расчёт включает в себя выбор модуля зацепления, после этого подбираются величины смещений, число зубьев шестерни и колеса, межосевое расстояние, ширина венцов. Все значения можно выбирать по таблицам или использовать специальные компьютерные программы.

Главными условиями, необходимыми для длительной работы зубчатых передач, являются износостойкость контактных поверхностей зубьев и их прочность на изгиб.

Классификация передач

В зависимости от

принципа действия все передачи делятся

на две группы:

-

передачи трением

– фрикционные и ременные; -

передачи зацеплением

– зубчатые, червячные, цепные.

Все передачи

трением имеют повышенный износ рабочих

поверхностей, так как в них неизбежно

проскальзывание одного звена относительно

другого.

В зависимости от

способа соединения ведущего и ведомого

звеньев бывают:

-

передачи

непосредственного контакта – фрикционные

зубчатые, червячные; -

передачи гибкой

связью – ременные, цепные.

Передачи гибкой

связью допускают значительные расстояния

между ведущим и ведомым валами.

Основные виды зубчатых передач

В различных областях промышленности и приборостроения активно применяются все разновидности зубчатых передач. Ежегодно подобные механизмы производятся миллионными партиями. Сфера их использования настолько обширна, что найти прибор, в работе которого применяется вращательное движение без помощи зубчатых соединений, достаточно проблематично.

По конструктивному исполнению зубчатые передачи подразделяются на следующие категории:

- Цилиндирическая. Используется наиболее часто, так как имеет более простую относительно других типов технологию производства шестерен. Цилиндрическая зубчатая передача применяется для передачи крутящего момента между валами, которые находятся в параллельных плоскостях. Может иметь несколько форм зубьев: прямые, косые и шевронные. Данный вид передач нашел свое применение в двигателях внутреннего сгорания, коробках передач подвижных составов, станков, буров. Он широко распространен в металлургии, машиностроении и других сферах промышленности.

- Коническая. Получила свое название за счет необычной конструкции колесных пар. Имеет форму срезанного конуса, на котором нарезаны зубья. Величина профиля зубьев уменьшается от основания к вершине. Коническая зубчатая передача используется в сложных и комбинированных механизмах, для которых характерны частые изменения нагрузок и углов вращения. Примерами могут служить ведущие мосты автотранспорта, сельскохозяйственной техники или железнодорожных составов, приводы различных промышленных станков.

- Реечная. Используется для преобразования вращательного движения в поступательное, и наоборот. При этом одна из шестерен заменяется плоскостью с нарезанными зубьями. Реечная передача проста в производстве и установке, способна выдерживать значительные нагрузки. В основном она применяется в механизме станков, основанных на поступательном движении: прессы, транспортеры с попеременной подачей, рулевые механизмы управления в переднеприводных автомобилях.

Любой вид зубчатых передач отличается продолжительным эксплуатационным периодом и надежностью работы (при соблюдении определенного уровня нагрузки и своевременном обслуживании). Сравнительно небольшой механизм способен обеспечить высокий КПД, благодаря чему и применяется для широкого круга задач.

Принцип действия

Для того, чтобы водитель мог включить необходимую передачу, необходимо временно разъединить двигатель и первичный вал МКПП. В коробках с механическим управлением для этой цели служит сцепление. В автомобилях используют дисковые сцепления, использующие силу трения между рабочими поверхностями двух дисков — ведущего и ведомого.

Выжимая педаль сцепления, водитель разобщает двигатель и коробку, получая возможность с помощью управляющего рычага поменять пары шестерен, находящиеся в зацеплении. Но валы коробки, даже и отсоединенной от двигателя с помощью сцепления, продолжают вращаться. Скорость вращения при этом у них разная. Поэтому зубья шестерен, входящих в зацепление, не совмещены между собой и с силой соударяются друг об друга. Нагрузка, возникающая при этом, весьма велика и сокращает срок службы деталей. Чтобы снизить отрицательный эффект соударения, конструкторы ввели в устройство механической КПП синхронизаторы.

Синхронизатор представляет собой муфту с внутренними зубьями и конусными зубчатыми кольцами. Шестерни синхронизированной коробки передач имеют конические поверхности, соответствующие поверхностям колец. Принцип работы: выравнивание скоростей вращения происходит за счет сил трения, возникающих между шестернями и кольцами муфты синхронизатора.

2.9. Рычажные механизмы

Механизмы, в которые входят

жесткие звенья, соединенные между собой кинематическими парами пятого класса,

называют рычажными механизмами.

В кинематических парах таких

механизмов давление и интенсивность изнашивания звеньев меньше, чем в высших

кинематических парах.

Среди разнообразных рычажных механизмов

наиболее распространенными являются плоские четырехзвенные механизмы. Они

могут иметь четыре шарнира (шарнирные четырехзвенники), три шарнира и одну

поступательную пару или два шарнира и две поступательные пары. Их используют для

воспроизведения заданной траектории выходных звеньев механизмов, преобразования

движения, передачи движения с переменным передаточным отношением.

Под передаточным отношением рычажного

механизма понимают отношение угловых скоростей основных звеньев, если они

совершают вращательные движения, или отношение линейных скоростей центра пальца

кривошипа и выходного звена, если оно совершает поступательное движение.

Кривошипно-ползунный механизм.

Этот механизм имеет самое широкое применение в машиностроении и используется в

двигателях внутреннего сгорания, станках, компрессорах, поршневых насосах,

прессах, а также при механизации и автоматизации как основных, так и

вспомогательных операций технологического процесса.

Из рис. 2.24 видно, что

![]()

(2.69)

Рис.

2.24. Кривошипно-ползунный механизм

2.4. Волновые механические передачи

Волновая передача основана на принципе

преобразования параметров движения за счет волнового деформирования гибкого

звена механизма. Впервые такая передача была запатентована в США инженером

Массером.

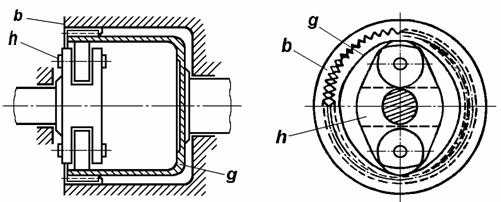

Волновые зубчатые передачи (рис. 2.14) являются разновидностью планетарных

передач, у которых одно из колес гибкое.

Волновая передача включает в себя жесткое

зубчатое колесо bс внутренними зубьями и вращающееся

гибкое колесо g

c наружными зубьями. Гибкое колесо входит

в зацепление с жестким в двух зонах с помощью генератора волн (например, водила

hс двумя роликами), который соединяют с

корпусом передачи b.

Рис.

2.14. Волновая зубчатая передача

Гибкое зубчатое колесо представляет собой гибкий цилиндр, один конец которого

соединен с валом и сохраняет цилиндрическую форму, а другой конец имеет зубья.

Генератор волн служит для образования и движения волны деформации на гибком

зубчатом колесе.

Генераторы волн бывают механические, пневматические, гидравлические,

электромагнитные. Механические генераторы могут быть двухроликовыми,

четырехроликовыми, дисковыми, кольцевыми и кулачковыми. Генератор волн может

располагаться внутри гибкого колеса или вне его. Число волн – любое.

К

основным достоинствам волновых передач по сравнению с зубчатыми передачами

следует отнести:

-их меньшие массу и габариты;

-кинематическую точность;

-высокую демпфирующую способность;

-обеспечение больших передаточных

отношений в одной ступени (50…300);

-возможность передачи движения в

герметизированное пространство без применения уплотнений.

Недостатки:

-сложность конструкции;

-ограничение скорости вращения

ведущего вала генератора волн при больших диаметрах колес;

-повышенные потери мощности на

трение и на деформацию гибкого колеса (КПД составляет 0,7-0,85 при

U

= 80-250).

Волновые передачи применяют в приводах для передачи движения в герметизированное

пространство в химической, атомной и космической технике; в силовых и

кинематических приводах общего назначения с большим передаточным отношением; в

исполнительных малоинерционных быстродействующих механизмах систем

автоматического регулирования и управления; в механизмах отсчетных устройств

повышенной кинематической точности.