Упругая-компенсирующая

Механический импульс в таких системах транслируется между полумуфтами через посредство упругой детали. Не всегда для ее изготовления применяют резину и пластмассу с эластичными свойствами. Нередко подходящим материалом оказывается пружинная сталь. Упругий блок при работе деформируется. Стоит отметить, что деформация связана отчасти еще и со сдвигом полумуфт между собой.

Такая система позволяет гасить удары и толчки. Предотвращается возникновение колебаний, обычно провоцируемых неравномерным кручением. Одновременно компенсируются смещения валов друг к другу. При сильной механической нагрузке деформирование из плюса становится минусом. Еще один недостаток — сравнительно крупные размеры.

Общая схема выбора соединительной муфты для валов

Приняв во внимание вышеуказанные технические характеристики, стоит придерживаться достаточно простого плана действий при выборе соединения для вала. Схема алгоритма выбора выглядит следующим образом:

Схема алгоритма выбора выглядит следующим образом:

- анализ общих эксплуатационных условий, в которых будет задействовано изделие

- оценка нужного вращающего момента

- установление посадочных диаметров валов

- определение несоосности, а также возможных влияний со стороны внешней среды

- изучение специфики и особенностей установки устройства

- учет ограничения по смазке

- финальный выбор типа муфты, с учетом коэффициентов безопасности

Следование этой инструкции позволяет исключить неприятные неожиданности в ходе работы машин и механизмов. На этапе выбора муфты вала необходимо обратиться за профилированной помощью профессиональной организации. В противном случае оператор рискует столкнуться с неприятными последствиями.

Неверный выбор муфты способен вызвать серьезные проблемы:

- повышенный износ

- увеличенный расход ресурса

- поломка отдельных деталей и узлов

- полная остановка машины

Возможные последствия чреваты солидными финансовыми потерями для предприятия, связанными с простоем в работе или с полной остановкой производственного цикла.

Впрочем, помимо неправильного выбора муфты, имеется также ряд связанных ошибок:

- отсутствие учета влияния точности сборки и собственной вибрации системы

- превышение норм по скорости вращения

- несоблюдение регламентированных стандартов технического обслуживания

- отсутствие мониторинга износа соединений

- ошибки при производстве установочных работ

- выбор муфты на позднем этапе проектирования системы

- отсутствие предварительных испытаний

К каким конкретно неисправностям может привести неправильный подбор муфты?

Рассмотрим наиболее распространенные дефекты:

-

- «коленчатость» соединения — отсутствие точного совпадения центров валов

- угловой излом вала, называемый также «маятник» или «раскрытие муфты»

- наблюдается круговое вращение центра конца вала противоположного от соединительного элемента

- дефекты посадки при отклонении от норм монтажа изделия, сопровождающиеся эффектами «колена» или «маятника» отдельности или вместе

- существенный рост показателей осевой вибрации

- расцентровка венцов полумуфт

- деформация рабочих поверхностей, напрямую связанная с износом отдельных элементов изделия

- заклинивание или «спайка» подвижных структур в промежуточном рабочем положении

Исключить возникновение негативных моментов, порождающих перебои в работе машин и механизмов, можно только при правильном выборе элементов и деталей, следовании правилам и стандартам монтажа, соблюдении норм эксплуатации.

Полноценные консультации можно всегда получить у профессионалов при затруднительном выборе муфты.

СКБ-4 – это не только поставщик качественных эластичных соединений для валов ведущих брендов, но и команда опытных экспертов, готовых оказать всестороннюю поддержку при подборе соединительных муфт, включая сложные расчеты по техническим параметрам изделий.

Обратившись в СКБ-4, вы гарантируете себе надежность, безаварийную работу и долговечность поставляемой продукции.

Что такое муфта редукционная?

Муфта редукционная — это устройство, которое позволяет соединить два вала с разными размерами диаметра. Она используется для передачи крутящего момента и вращательного движения между валами разных конструкций и размеров.

Принцип работы муфты редукционной заключается в том, что она обеспечивает надежное соединение валов между собой. Муфта имеет специальную конструкцию, которая позволяет компенсировать разницу в размерах валов и обеспечивает передачу крутящего момента от одного вала к другому.

Основные характеристики муфты редукционной:

- Диаметр валов: муфты редукционные выпускаются для соединения валов с разными диаметрами. В зависимости от конкретных требований и условий эксплуатации, выбирается муфта с определенными значениями диаметра.

- Материал: муфты редукционные изготавливаются из различных материалов, таких как сталь, чугун, алюминий и другие. Выбор материала зависит от условий эксплуатации, требуемой прочности и других факторов.

- Тип соединения: муфты редукционные могут быть соединены различными способами, например, с помощью болтового крепления или клинового соединения. Выбор типа соединения зависит от конкретных требований и условий эксплуатации.

- Нагрузочная способность: муфты редукционные имеют определенную нагрузочную способность, которая указывает на максимально допустимый крутящий момент, который может быть передан через муфту.

Муфты редукционные широко применяются в различных отраслях промышленности, машиностроении, сельском хозяйстве и других областях, где требуется соединение валов с различными диаметрами для передачи крутящего момента и вращательного движения. Они обеспечивают надежность соединения и эффективную работу всей системы передачи движения.

Устройство для упругого соединения двух валов разного диаметра

Полезная модель относится к области машиностроения и может быть использована при создании различных машин и механизмов. Устройство для упругого соединения двух валов разного диаметра содержащее два соосных вала разного диаметра соединенные промежуточной муфтой из эластичного материала, при этом муфта своей центральной частью соединена с хвостовиком вала меньшего диаметра, а с помощью стяжного хомута связана с валом большего диаметра.

Полезная модель устройства для упругого соединения двух валов разного диаметра относится к области машиностроения и может быть использована при создании различных машин и механизмов.

Цель полезной модели: получить минимальную по габаритам конструкцию устройства для упругого соединения двух валов разного диаметра.

Указанная цель достигается путем использования тонкостенного металлического хомута и муфты из эластичного материала в качестве промежуточного переходника от вала большего диаметра к валу меньшего диаметра.

Однако вышеупомянутое устройство непригодно для соединения валов разного диаметра.

Известно упругое соединение двух валов заканчивающихся дисками с двумя пальцами. При этом в качестве упругого промежуточного переходника используется резиновая муфта с четырьмя отверстиями под пальцы дисков. (Кн. Мотоциклы Урал, Днепр. Эксплуатация, ремонт. К.П.Быков П.В.Грищенко 2006, 207 с.)

В этом соединительном устройстве размер диаметров дисков и резиновой муфты намного больше диаметров валов, что влечет к увеличению габаритов всей такой конструкции.

В качестве прототипа принята конструкция по патенту RU (11) 98727 (13) U1. В этом устройстве, используемом в рулевой колонке транспортного средства, две соосные части полых валов соединены муфтой из эластичного материала, причем внутри первой части жестко закреплен стержень, проходящий через эластичные элементы муфты и входящий в полость второй части с зазором d,причем 0

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Видел еще побольше .. но они не работали., так как в свойствах не прописано было. У тебя просто работает ? Как прописать правильно чтоб я мог вывести эти значения? Радиус сгиба= SW-Bend Radius Толщина=SW-Sheet Metal Thickness Название элемента списка вырезов SW-CutListItemName Площадь поверхности =SW-SurfaceArea

Спасибо за рекомендации. В принципе и автосохранение и резервные копии были настроены , но параметры были не те: резервная копия сохранялась в каталог «Autosave», число копий было 1, удаление через 7 дней. Поскольку обнуление файлов в моём случае прошло намного позже, чем даже через 30 дней — не думаю, что это спасёт от непредсказуемых глюков, но хоть какой-то шанс появится. Еще раз спасибо Snake 60

Нашел еще ресурсик, на котором приведен список типа всех известных Свойств (Custom Properties). Без него страница о том, как над ними измываться будет неполной. Ну и копию себе сделал переменных этих всех т.к. в справке к SW такой сводной таблицы не видел никогда. All available variables for custom properties.pdf

Вечер добрый комрады. Вопрос такой возник. Как связать плиту толкателей со съёмной плитой? Сейчас у меня сделано так: в плите толкателей фланец толкателя «сидит» стандартно. Сама плита толкателей скользит своими втулками по с своим колонкам. А вот с плитой съёма толкатель соединён «посадкой» с тыльной стороны плиты и для жёсткой связи с плитой толкателей зафиксирован (притянут) винтом с лицевой стороны плиты съёма. При этом толкатели со стороны плиты съёма «ходят» по своим втулкам. Годится ли такое решение? Эскиз прилагаю.

Когда доделаем систему фильтрации и выбора крепежей из кучи файлов тремя кликами? Не забудь у ТС есть волшебная кнопка ctrl+B

Нет уважаемый, это объясняет твою ненависть к настоящим конструкторам. Ты им просто завидуешь, а вернуться назад уже не сможешь. Вот и будь продаваном до конца жизни.

-

Погрузчик из уаза своими руками

-

Как сделать шар паскаля из шприца

-

Ловушка для ночных бабочек своими руками

-

Шкатулка из гофрокартона своими руками

- Как сделать чтобы клубника не вымерзла зимой

Детали машин

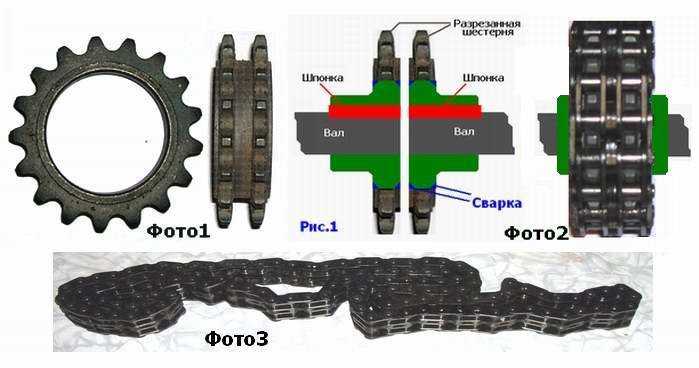

Большинство машин и технологических систем состоит из отдельных узлов, механизмов и агрегатов, цепочкой передающих энергию от двигателя к исполнительным органам. Для обеспечения кинематической и силовой связи между отдельными элементами этой цепочки (узлами, механизмами и агрегатами) используют специальные соединительные устройства – муфты.

Муфтой называют устройство для соединения концов валов или валов со свободно установленными на них деталями (зубчатыми колесами, шкивами, звездочками и т. п.). Муфты передают вращающий момент без изменения его величины и направления.

Некоторые типы муфт при передаче вращающего момента способны выполнять дополнительные функции – поглощать вибрации, удары и толчки, предохранять машину от перегрузок, компенсировать несоосность и перекосы соединяемых валов, в определенных режимах автоматически разъединять и соединять отдельные механизмы и агрегаты машины без остановки двигателя.

***

Особенности подбора муфт по характеристикам

Основной характеристикой муфт является передаваемый вращающий момент Т. Муфты подбирают по ГОСТ, ведомственным нормалям, каталогам или проектируют по расчетному вращающему моменту Тр:

Тр = К×Т,

где К – коэффициент режима работы муфты, который может принимать следующие значения: — при спокойной работе и небольших разгоняемых массах К = 1,15…1,4; — при переменной нагрузке и средних разгоняемых массах К = 1,5…2,0; — при ударной нагрузке и больших разгоняемых массах К = 2,5…3; Т – номинальный вращающий момент, передаваемый муфтой (наибольший из длительно действующих вращающих моментов), Нм.

Диаметры посадочных отверстий муфты согласуют с диаметрами концов соединяемых валов, которые могут быть различными при одном и том же вращающем моменте вследствие применения разных материалов и различной нагруженности изгибающими моментами. Стандартные муфты каждого типоразмера выполняют для некоторого диапазона диаметров валов.

Наиболее слабые звенья выбранной муфты проверяют расчетом на прочность по расчетному крутящему моменту Т.

Работа муфт сопровождается потерями мощности, которые обусловлены наличием несоосностей и перекосов между соединяемыми валами и потерями на демпфирование (сглаживание динамических нагрузок). По этим причинам КПД муфт всегда меньше единицы. По опытным данным при расчетах обычно принимают КПД муфт в пределах η = 0,985…0,995.

***

Глухие и жесткие компенсирующие муфты

Конструкция

В основе эластичных муфт используется принцип модульности, при этом их конструкция очень проста. Состоят изделия из двух частей ступиц (так называемых подузлов), которые монтируются на валах машины. Эти части соединяются за счет эластомерных упругих элементов.

В конструкции присутствуют детали кулачка, детали гнезда и переходники, которые выполняются из металла. Например, в муфтах N-EUPEX для этих целей используется серый чугун.

Обязательные элементы конструкции – это компоненты из упругих материалов. Для их производства применяется NBR (нитрильный каучук). В зависимости от типа изделия выбирается мягкий, твердый или стандартный каучук. Реже применяется NR (полиамид для низких температур) и HNBR (нитрильный каучук для высоких температур).

Принцип работы муфты редукционной

Муфта редукционная — это устройство, которое позволяет передавать момент силы или вращение от одного вала к другому. Она служит для соединения валов различного диаметра или типа, обеспечивая передачу движения с одного вала на другой.

Основной принцип работы муфты редукционной основан на использовании двух полостей и соединительного элемента. Полости муфты редукционной имеют разный диаметр, что позволяет устанавливать муфту на валы с разными размерами.

При передаче вращения с вала на вал через муфту, вращение передается от одного вала на другой через соединительный элемент. Соединительный элемент находится между полостями муфты и может быть выполнен в виде шлицев, зубьев, сплайнов или рифленых поверхностей.

Когда валы вращаются, передача момента силы происходит через соединительный элемент, который входит в полости муфты. При этом соединительный элемент обеспечивает надежное сцепление валов, позволяя передавать вращение без проскальзывания.

Муфты редукционные широко применяются в различных сферах, включая промышленность, автомобильное производство и машиностроение. Они обеспечивают надежную передачу вращения и момента силы между валами с различными параметрами и служат важным элементом в механизмах и системах передачи движения.

Муфта соединительная для труб

Чтобы объединить в магистраль трубопроводы из армированного пластика, используют фитинги. Они представлены в различной конфигурации: традиционная прямая и угловая, тройник для примыкания боковой ветви или разводки на несколько источников.

Муфты соединительные из полиэтилена предназначены для монтажа трубопроводов методом термической сварки. Стыкуются сопряженные детали в раструб. На место соединения накладывается нагревательный элемент, точно повторяющий его конфигурацию. Под действием электричества он расплавляет материал, стык сваривается и надежно герметизируется. Такое соединение применяют при снабжении холодной и горячей водой жилых помещений, административных и хозяйственных зданий и построек. Его еще используют в пневмопроводах и магистралях при транспортировке веществ не агрессивных к полиэтилену.

Также выпускаются переходные и разнообразные комбинированные муфты. Это необходимо при состыковке разнородных материалов, участков магистрали с несовпадающими диаметрами или запорной арматуры с другим типом резьбы.

Пять основных способов соединения втулочной муфты с концами валов

Существует несколько основных способов соединения втулочных муфт с концами валов, которые используются в различных отраслях промышленности и машиностроении. Каждый из этих способов обладает своими особенностями и применяется в зависимости от конкретных условий и требований.

1. Cкальзывание на конус

При данном способе соединения втулочная муфта имеет внутреннее отверстие с конусным сидением, на которое надевается конец вала. Затем муфта с валом надевают на соответствующее место, и за счет конического соединения между валом и втулочной муфтой достигается надежная фиксация.

2. Шлицевое соединение

Шлицевое соединение используется для соединения втулочной муфты с валом путем взаимного входа шлицев на втулочной поверхности и вале. Этот способ соединения обеспечивает высокую точность совмещения и прочность соединения.

3. Цилиндрическое соединение с фланцем

Цилиндрическое соединение с фланцем на конце вала позволяет эффективно осуществлять передачу крутящего момента. Втулочная муфта имеет внешний фланец, который совмещается и закрепляется с фланцем на конце вала с помощью болтов или заклепок.

4. Втулочное соединение с крепежом

Для данного способа соединения используются специальные втулки с наружным резьбовым соединением, которые надеваются на концы валов. Затем втулочные муфты надеваются на втулки и закрепляются с помощью гайки, болтов или другого крепежа.

5. Клиновое соединение

Клиновое соединение применяется для соединения втулочной муфты с концом вала с помощью клинового зажима. Втулочная муфта имеет специальный паз, в который вставляется клин. Затем клин закрепляется и обеспечивается надежное соединение.

Каждый из этих способов соединения втулочной муфты с концами валов имеет свои преимущества и недостатки, и выбор определенного способа зависит от конкретных условий эксплуатации и требований к конструкции

Важно провести анализ и выбрать наиболее подходящий способ соединения для конкретного приложения

Принцип работы муфты

Общий вид многодисковой фрикционной муфты

Основная задача многодисковой муфты – в нужный момент плавно соединить и разъединить входной (ведущий) и выходной (ведомый) валы с помощью силы трения между дисками. При этом от одного вала к другому передается крутящий момент. Диски сжимаются за счет действия давления жидкости.

Отметим, что чем сильнее соприкасаются поверхности дисков, тем больше величина передаваемого момента. При работе муфта может пробуксовывать, при этом ведомый вал разгоняется плавно, без рывков и ударов.

Главное отличие многодискового механизма от других заключается в том, что за счет наращивания количества дисков увеличивается количество соприкасающихся поверхностей, в результате чего становится возможным передавать больший крутящий момент.

Основа нормальной работы фрикционной муфты – наличие регламентированного зазора между дисками. Этот интервал должен равняться значению, которое установил производитель. Если зазор между дисками муфты будет меньше положенного, то фрикционы будут постоянно находиться в «поджатом» состоянии и, соответственно, быстрее изнашиваться. Если же расстояние будет больше, то при работе будет наблюдаться пробуксовка муфты. В этом случае тоже не избежать быстрого износа. Точная регулировка зазоров между фрикционами при ремонте муфты – залог ее правильной работы.

Применяемые материалы

Фрикционные муфты каждый день подвергаются многократному использованию, поэтому должны обладать сверхвысокой износостойкостью. Сегодня в таких узлах наиболее приемлемыми являются следующие материалы:

- Ретинакс – износо- и термостойкий материал, который изготавливается из асбеста и барита на основе фенолформальдегидной смолы, армированный латунной стружкой. Хорошо работает в узлах при температуре до +700°C.

- Пресс-композиция – износоустойчивый материал на основе фенолформальдегидной смолы, состоящий из гексаметелентетрамина, армированного различными волокнистыми наполнителями. Рабочая температура составляет до +190 °C.

- Трибонит – износостойкий композитный материал, который может использоваться в агрессивных средах (вода, пар, нефтепродукты). Диапазон рабочих температур от -62 до + 300 °C.

Муфты зубчатые тип МЗ ГОСТ 5006-55 (50895-96)

Муфты зубчатые (МЗ) –представляют собой механический узел, который предназначен для компенсации разных типов смещений валов, а также для передачи энергии вращения от одного вала к другому. Такой результат возможен благодаря использованию зубчатого зацепления,имеющего боковой зазор, а также возможности смещения по своей оси сопряженных зубьев. При этом зубья имеют сферическую внешнюю поверхность и бочкобразную форму.

Функции зубчатых муфт частично такие же как у карданных передач, но муфта, обычно, может компенсировать не большие углы (4-5 градусов) смещения, по сравнению с передачейкарданной. Кроме этого, указанные муфты могут обеспечивать передачу большего вращающего момента чем карданные передачи, но при этом им присуща повышенная вибрация.

Для применения зубчатых муфт общего машиностроительного применения, которые изготавливаются с целью соединения угловых валов с соосными, существуют государственные стандарты, предусмотренные ГОСТом 5006-94 и ГОСТом Р 50895-96. Такой стандарт применяется только для муфт, что используются для компенсации осевых и радиальных смещений при передаче вращения в рамках 1000-63000 Н*м.

Практика эксплуатации муфт зубчатых показывает, что основной причиной выхода из строя таких узлов является износ зубьев.

Поэтому для увеличения износостойкости и получения их большей твердости зубья муфт подвергают термической обработки. Степень обработки зависит от функциональных особенностей составляющих частей муфты, а также ее назначения.

Копейский механический завод «Горняк» изготовляет муфты зубчатые, что характеризуются стойкостью к высоким нагрузкам, применяются в широких диапазонах вращающих моментов и угловых скоростей.

Производимые на КМЗ «Горняк» зубчатые муфты имеют максимальный допустимый перекос осей втулок, что не превышает 130º (при нулевом смещении осей)

Копейский механический завод «Горняк» также выпускает и другие типы муфт зубчатых, таких как МЗП и МУВП.

Муфты МЗП полностью соответствуют ГОСТу 50895-69.МЗПиспользуются в случае, когда предусмотрено наличие промежуточного вала, с целью соединения горизонтальных одноосных валов. Их отличием является то, что полумуфта,что состоит из втулки и зубчатой обоймы, заменена на фланцевую полумуфту с запрессованным валом.

Муфты МУВП полностью соответствуют ГОСТу 21424 и применяютсяприсоединенияходноосных валов. Они используются при необходимости передачивращающего момента в диапазоне 6,3 – 16000 Нхм. Благодаря таким муфтам уменьшаются динамические нагрузки, при радиальных, угловых и осевых смещениях валов.Подобные муфты имеют очень мягкий пуск, что обеспечивается прорезиненными пальцами. Кроме этого, МУВП муфты способны заменить муфты ЗМ в механических устройствах, которые предназначены для подъема и перемещенияразнообразныхгрузов.

Зубчатые муфты всех видов, производимые на КМЗ «Горняк», изготавливаются с высококачественного сырья и заготовок, поэтому мы наш завод гарантирует долгую и надежную работу наших изделий.

Чтобы заказать зубчатые муфты на нашем заводе или узнать более детальную информацию о нашей продукции, а также по вопросам доставки, звоните по телефону, указанному на сайте.

Муфты зубчатые тип МЗ ГОСТР 50895-96 (5006-83):

В продаже встречается просто огромное количество вариантов исполнения различных муфт, все они характеризуются своими определенными достоинствами и недостатками. Специфическим предложением можно назвать зубчатую муфту. Был разработан целый набор технической документации, который должен учитываться.

Упругие муфты с металлическими пружинами

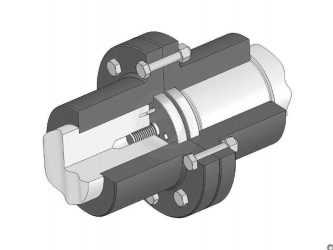

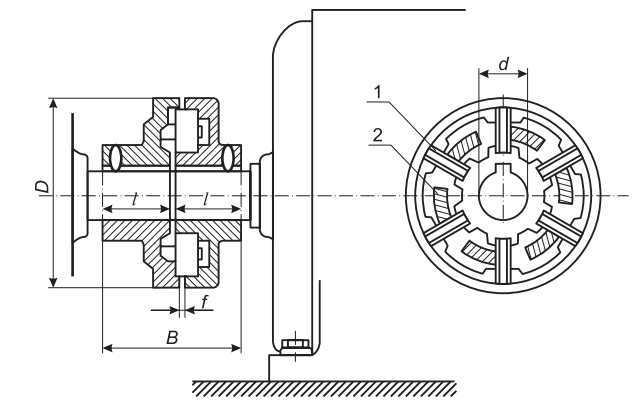

Упругие муфты с металлическими пружинами (рис. 4) применяются для асинхронных двигателей. Стальная пружина 1 входит в конструкцию муфты как упругий элемент. Технические данные упругих муфт с металлическими пружинами приведены в табл. 4.1.

Рис. 4. Упругая муфта с металлическими пружинами

Таблица 4.1. Технические данные упругих муфт с металлическими пружинами

|

Тип муфты |

d, мм |

D, мм |

l, мм |

B, мм |

f, мм |

Масса муфты, кг |

|

М-5 |

35 |

155 |

65 |

135 |

5 |

7,2 |

|

М-6-1 |

35 |

175 |

65 |

135 |

5 |

9,8 |

|

М-6-2 |

45 |

175 |

65 |

135 |

5 |

9,4 |

|

М-7-1 |

38 |

215 |

80 |

165 |

5 |

17,7 |

|

М-7-2 |

55 |

215 |

80 |

165 |

5 |

17,1 |

|

МС-8-1 |

55 |

255 |

100 |

205 |

5 |

32,9 |

|

М-8-2 |

65 |

255 |

100 |

205 |

5 |

28,8 |

|

МС-9-1 |

55 |

285 |

105 |

220 |

10 |

50,7 |

|

М-9-2 |

75 |

285 |

120 |

250 |

10 |

46,6 |

Как соединить валы механизмов

Муфты предназначаются для соединения валов или других вращающихся деталей, для передачи крутящего момента. Они используются для передачи вращения от двигателя к механизму, его включению и выключению, переключения скоростей и для выполнения других функций.

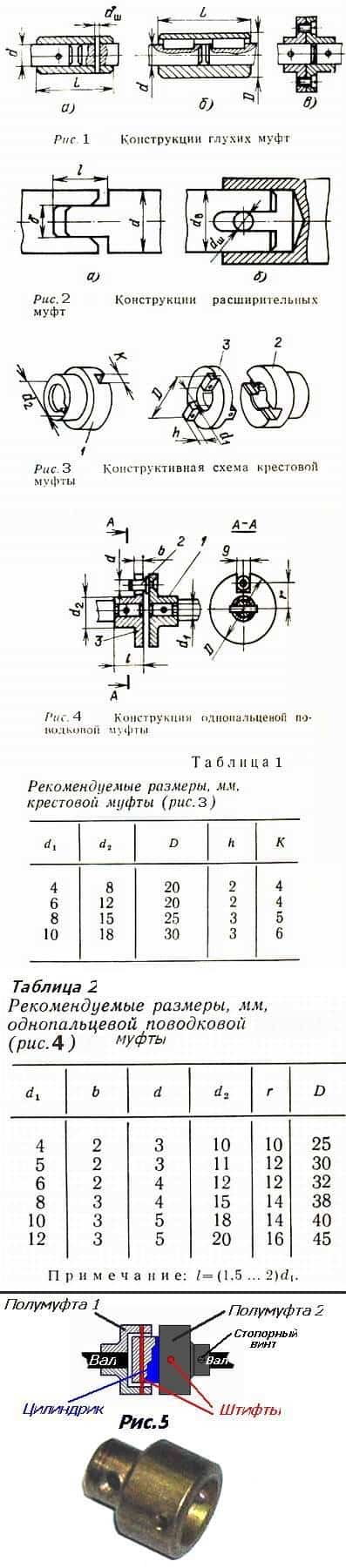

По назначению, конструкции и условиям работы муфты делятся на постоянные (соединительные) и сцепные (управляемые и самоуправляющиеся). В данной статье поговорим только о соединительных муфтах. При выборе конструкции муфты необходимо учитывать ее назначение, особенности компоновки и сборки, величину и характер действия нагрузки и условия эксплуатации.  Соединительные муфты предназначаются для постоянного соединения вращающихся деталей. Делятся они на две группы: глухие, жестко соединяющие валы, и подвижные, допускающие некоторую неточность сборки. Для валов, передающих незначительные крутящие моменты, применяют глухую муфту, соединяемую коническими штифтами (рис. 1,а). Для передач значительных крутящих моментов применяют глухую со шпонками (рис. 1,6) или дисковую муфту (рис. 1,в). Штифты располагают под углом 90° друг к другу. Втулка может быть изготовлена из любых материалов. Ориентировочные размеры: L=(3…5) d; D=1,5d; dm=(0,25…0,3) d. Втулку рассчитывают на кручение, а соединения штифтами или шпонками — на срез и смятие.

Соединительные муфты предназначаются для постоянного соединения вращающихся деталей. Делятся они на две группы: глухие, жестко соединяющие валы, и подвижные, допускающие некоторую неточность сборки. Для валов, передающих незначительные крутящие моменты, применяют глухую муфту, соединяемую коническими штифтами (рис. 1,а). Для передач значительных крутящих моментов применяют глухую со шпонками (рис. 1,6) или дисковую муфту (рис. 1,в). Штифты располагают под углом 90° друг к другу. Втулка может быть изготовлена из любых материалов. Ориентировочные размеры: L=(3…5) d; D=1,5d; dm=(0,25…0,3) d. Втулку рассчитывают на кручение, а соединения штифтами или шпонками — на срез и смятие.

Недостатком этих муфт является требование строгой соосности соединяемых валов. Смещение и перекос валов вызывает дополнительные деформации изгиба у них и повышает давление на опоры. Подвижные муфты разделяются на расширительные, допускающие осевое смещение вала; крестовые, допускающие радиальное смещение вала; поводковые; мембранные и упругие, допускающие осевое и радиальное смещение валов. На рис. 2,а показана торцевая расширительная муфта, на 2,6 — муфта с ведущим штифтом. Размеры муфт выбирают исходя из условий смятия соприкасающихся поверхностей. Обычно 1=d, 6=(0,25…0,3) d, dm =(0,25…0,3) dв. Расширительные муфты применяют лишь при передаче небольших нагрузок и малых угловых скоростях ввиду интенсивного износа рабочих поверхностей. Крестовые муфты (рис.3) состоят из двух неподвижных фланцев с вырезами или выступами 1 и 2, закрепляемых на соединяемых валах. Между этими фланцами помещается подвижная часть 3 с выступами или вырезами. Перпендикулярное расположение пазов позволяет компенсировать несоосность валов за счет скольжения выступов креста в пазах полумуфт. Для повышения КПД требуется смазка трущихся поверхностей и их точная приработка. Детали муфт изготовляются обычно из стали. Выступы креста и пазы полумуфт цементируются. Если валы должны быть электрически изолированы друг от друга, то крестовину делают из электроизоляционного материала. В табл.1 приведены основные размеры муфт.

Недостатком крестовых муфт является увеличение мертвого хода по мере износа выступов. В тех случаях, когда мертвый ход (МРХ) недо¬пустим, применяют беззазорные конструкции крестовых муфт с прижимным устройством. Поводковые муфты (рис.4) состоят из двух дисков со ступицами, жестко укрепленными на концах валиков. На диске 1 одной полумуфты закреплен палец 2, который входит со скользящей посадкой в радиальный паз второй полумуфты 3.

Недостатком поводковых муфт является наличие МРХ за счет посадки пальца в пазу; величина МРХ увеличивается по мере износа трущихся поверхностей паза и пальца и определяется размером образующегося зазора. Для улучшения условий работы поводковой муфты предпочтительно применять поводки с двумя пальцами. В этом случае уменьшается износ трущихся частей муфты, а также устраняется радиальное давление на валик, наблюдаемое в однопальцевых поводках. Однако двупальцевые поводки сложнее в изготовлении и, кроме того, требуют полной соосности соединяемых валов, что затрудняет сборку механизма. В табл.2 приведены размеры однопальцевых поводковых муфт.

В школьные годы я занимался в судомодельном кружке, так вот там мы вал двигателя с гребным валом модели судна соединяли с помощью шарнира показанного на рисунке 5. Это соединение напоминает карданную передачу автомобиля. Я дума устройство этого соединения понятно из рисунка. Чем ближе друг к другу полумуфты, тем дольше хранится в них смазка, но при этом должна быть соответствующая соосность валов. На фото внизу показана одна из полумуфт, каким то чудом сохранившаяся у меня с тех времен, а это почти пятьдесят лет. Еще есть соединение с помощью пружинки, я его не нарисовал. Короче, если валы имеют одинаковые диаметры, а усилия минимальны, то на валы просто одевается подходящая пружинка. Ее можно закрепить просто пайкой или поверх пружинки одеть втулку с зажимным винтом.

Основные элементы

Выделяют самые различные элементы технологической операции. Основными можно назвать следующие:

- Установка. Эта часть технологической операции, выполняемая при неизменном закреплении, проводится в самом начале. Ей уделяется также довольно много внимания, так как допущенные ошибки могут стать причиной смещения заготовки при ее обработке.

- Позиция. Законченная часть технологической операции, характеризуемая постоянством, должна проводится при фиксировании положения заготовки. Стоит учитывать, что на данном этапе может проводиться и сборка технологической оснастки, которая отвечает за непосредственную фиксацию заготовки.

- Технологический переход. Технологический процесс перехода могут осуществляться в рамках одной операции без изменения ранее установленных режимов работы. Он осуществляется в случае, когда обработка заготовки не может быть завершена по причине недостаточной функциональности оборудования. Количество переходов во многом зависит от того, насколько сложна заготовка. Нумерация переходов проводится с учетом последовательности механической обработки заготовки.

- Рабочий ход. Именно этот элемент технологической операции считается наиболее важным, так как он обеспечивает механическое удаление материала с поверхности для придания требуемой формы и размеров. Как правило, совершается перемещение инструмента относительно поверхности заготовки с заданными параметрами при определенном углублении режущей кромки в обрабатываемый материал. Также при рабочем ходе обеспечивается обработка поверхности для получения определенной шероховатости. Рабочий ход может быть продольным или поперечным, при этом определяется глубина и скорость резания, а также многие другие параметры. Как правило, он более продолжительный и точный, рассчитан на оказание серьезного механического воздействия на рабочий орган.

- Вспомогательный ход. Он также является неотъемлемой частью технологического процесса. Вспомогательный ход представлен однократным перемещением инструмента относительно заготовки, однако при этом не происходит изменение формы, размеров и других параметров заготовки. Применяется вспомогательный ход в большинстве случаев для смещения основных органов относительно заготовки. Примером можно назвать подвод инструмента в зону резания, а также фиксирующего элемента.

- Наладка. Перед непосредственным производством проводится наладка оборудования, а также применяемой оснастки. Наладка предусматривает установку всех приспособлений, выверку размера инструмента и их положения. Наладочному процессу уделяется довольно много внимания, так как неправильная фиксация инструмента может привести к весьма серьезным последствиям. Сложнее всего провести наладку станков с ЧПУ, так как они должны обеспечивать высокую точность обработки. Кроме этого, часто финишным этапом проводимой наладки становится контрольная обработка заготовки, в ходе которой определяется точность и другие моменты.

- Подналадка. Еще одним вспомогательным процессом можно назвать подналадку, которую выделяют крайне редко. Она предусматривает регулировку технологического оборудования или применяемой технологической оснастки. В некоторых случаях только после того, как было налажено производство можно определить неправильное позиционирование инструмента и технологической оснастки.

- Технологическое оборудование. Также встречаются различные средства обеспечения проводимой процедуры. В эту категорию относят материалы и заготовки, а также требуемую оснастку. Встречается в продаже просто огромное количество различной оснастки, которая существенно упрощает поставленную задачу по обработке заготовки самой различной формы и размеров.

- Технологическая оснастка. Это определение применяется для определения технологического оснащения, без которого провести обработку заготовки практически невозможно. Она может быть самой различной, подбирается в зависимости от того, какая процедура проводится.

В целом можно сказать, что технологическая операция является сложной процедурой, которая состоит из довольно большого количества различных частей

Подключение

Это довольно простая работа. Ее порядок такой:

- Вначале подготавливают заготовки, на них нарезается резьба на семь оборотов.

- Подбирается стык, где два фитинга оснащены резьбой изнутри.

- Муфту с внешней резьбой насаживают на резьбу одной заготовки, предварительно наложив на нее уплотнительный материал.

- На фитинг с буртиком одевается накидная гайка, и прикручивается на следующую заготовку с уплотнительным материалом.

- Финальный этап — это подсоединение гайки накидного типа на резьбу соответствующего фитинга.

Теперь стык готов. Вся работа с данным механизмом выполнялась с применением гаечного ключа, которым закручивают детали. Остальная часть трубомагистрали при этом сохраняет неподвижность.

Преимущества

• Простота монтажа. Монтаж и демонтаж с помощью центральной гайки. Для монтажа используется только стандартные ключи, не нужен нагрев и прессование. • Экономия материала. Из-за отсутствия ослабления вала шпоночным или шлицевым пазом возможно уменьшение диаметра вала. • Применимо для сервоприводов. В отличие от шпоночного соединения, в соединениях с КТР 130 не происходит перекладки вала относительно ступицы, что позволяет обеспечивать точное вращение и выдерживать перегрузки при ускорениях и торможениях. • Подходит для многоразового использования. При монтаже и демонтаже не происходит повреждения поверхностей. • Подходит для высокоскоростных приводов. Имеет точную центровку и балансировку. • Нечувствительно к загрязнениям. • Защищает привод от перегрузки. Благодаря возможности проскальзывания колец при превышении максимального момента • Отсутствие концентраторов напряжения (отсутствие шпоночных и шлицевых пазов на валах и ступицах, уменьшающих прочность соединения) • Коррозионная и химическая стойкость. Все детали имеют коррозионно-стойкое покрытие. Применимо в пищевом, химическом производстве. • Самоцентрирующееся • Для валов с диаметрами от 5 до 50 мм • Передаваемый крутящий момент от 10 до 2320Нм • Не требуют высокой точности посадочных поверхностей вала и ступицы: соответственно допуски h9 и H9 (достаточно токарной обработки!)