Главные поломки МКП и их начальные признаки

МКПП отличаются высоким уровнем надёжности, но некорректное функционирование, ошибочный подбор трансмиссионной жидкости, применение при ремонтных работах не уникальных деталей приводят к возникновению неисправностей.

Первыми признаками поломки МКП являются:

- Невозможность включения передач;

- Жидкость вытекающая из трансмиссии;

- Непроизвольная деактивация скоростей;

- Появление трудностей при активации скоростей;

- Лишние шумы.

Если лишние звуки слышаться на нейтрале, то необходимо первым делом проверить в трансмиссии уровень жидкости, степень износа подшипников.

Шум коробки во время подбора скорости указывает на:

- Не 100-процентно выжатое сцепление;

- Высокий уровень изношенности шестерёнок;

- Ослабление крепления коробки;

- Высокий износ синхронизаторов.

Необходимость прикладывания усилий для включения скоростей свидетельствует о:

- Поломки тяги;

- Изношенности аппарата активации;

- Изношенности синхронизаторы и шестерёнок;

- Ослаблении крепления

В случае непроизвольного включения скоростей:

- Чрезвычайная изношенность подшипников валов, вилок переключения, шестерёнок;

- Застревание тяги, которая осуществляет управление приводом;

- Выходе моторной подушки из строя;

- Ослаблении крепления коробки.

Для диагностики своими руками необходимо снять и разобрать коробку. Зачастую причиной поломки является чрезмерный износ деталей. Исключением является поломка привода. Зная его состав, можно на глаз определить и заменить сломанную деталь.

Для демонтажа и разборки коробки требуется:

- Подвесить машину посредством домкрата;

- Демонтировать систему управления и провода;

- Вылить масло из КПП;

- Снять карданный вал;

- Снять полуоси, несколько элементов подвески;

- Открутить болты, которыми крепится коробка и опорные подушки;

- Демонтировать КП;

- Разобрать коробку;

- Проверить муфточки, шлицевые соединения, подшипники и шестерни.

По окончанию замены составляющих коробка монтируется на прежнее место.

По материалам автомобильного портала vaznetaz.ru/

Производство

Существуют несколько этапов изготовления:

- Проведение проектных и конструкторских работ и расчетов с привлечением специального программного обеспечения.

- Выбор и закупка необходимого материала, отвечающего требуемым характеристикам. Оснащение дополнительным производственным оборудованием, при необходимости.

- Формовка.

- Сварка и шлифовка.

- Динамическая балансировка.

- Нанесение защитного покрытия.

Первый этап обычно выполняются в конструкторском бюро. По окончанию работы оформляется проектная документация, содержащая расчеты и обработанные данные, в строгом соответствии с которыми будет осуществляться производство данного типа детали.

На втором этапе, производится выбор материала заготовки, отвечающего требуемым эксплуатационным характеристикам и перевооружение производства технологическим оборудованием.

Третий этап выполняется с использованием токарного оборудования, где заготовка подвергается механической обработке и обретает свою геометрию и размер. При этом, изменению подвергаются все поверхности заготовки.

На четвертом этапе производится скрепление отдельных элементов заготовки путем их сварки и изготовления необходимых отверстий и канавок. Затем, с помощью современных методов измерения, происходит шлифовка и доведения до их конечных размеров.

На следующем этапе, проверяют балансировку деталей, подвергая их динамическим испытаниям, так как от этого зависит полнота передачи энергии вращения другим элементам механизма. Нарушения балансировки может привести к нарушению эксплуатации оборудования на котором будет установлен вал.

Последний — шестой этап характеризуется нанесением специального слоя на его поверхность. Выбор способы и вида покрытий зависит от условий эксплуатации.

Тонкий слой резины на поверхности валов предохраняет от действия реакционных сред. Стойкость к коррозии обеспечивается электродуговым металлическим напылением этих деталей.

Методом хромирования добиваются увеличения износостойкости и уменьшения трения данного типа деталей.

Деталь — вал получило широкое использование во многих направлениях промышленности: автомобилестроении, станкостроении, железнодорожной, текстильной, деревообрабатывающей промышленности.

Определение, конструктивные особенности

Вал —

деталь механизма, выполненная из , имеющая сечение определенной формы и передающая крутящий момент на другие элементы, вызывая их вращение.

Ось, отличается от вала тем, что служит только для их опоры. Если оси подразделяются на подвижные и статические, то валы всегда вращающиеся. Геометрическая форма оси, может быть только прямой.

Вал составляют следующие участки:

- Опорный.

- Промежуточный.

- Концевой.

Кольцевое утолщение называется буртиком. Промежуточная часть между разными диаметрами для фиксации одеваемых деталей носит название – заплечик.

Участок где происходит изменение диаметра вала называется галтелью. С Целью увеличения прочности кривизна галтели меняется плавно. Различают 2 вида кривизны: постоянная и переменная. Увеличение значения кривизны галтели и изготовление специальных отверстий повышает надежность вала на одну десятую часть.

В зависимости от распределения величины нагрузок, отражённого в специальных графиках (эпюрах) определяют длину и форму вала. Также этот параметр зависит от условий сборки и метода изготовления.

Размеры посадочных мест для крутящихся элементов расположенных на концах валов жестко стандартизированы по ГОСТам.

Классификация передач

В зависимости от

принципа действия все передачи делятся

на две группы:

-

передачи трением

– фрикционные и ременные; -

передачи зацеплением

– зубчатые, червячные, цепные.

Все передачи

трением имеют повышенный износ рабочих

поверхностей, так как в них неизбежно

проскальзывание одного звена относительно

другого.

В зависимости от

способа соединения ведущего и ведомого

звеньев бывают:

-

передачи

непосредственного контакта – фрикционные

зубчатые, червячные; -

передачи гибкой

связью – ременные, цепные.

Передачи гибкой

связью допускают значительные расстояния

между ведущим и ведомым валами.

Механические приводы. Передаточное отношение ременной передачи.

Передача движения от

одного механизма или узла к другому осуществляется механическими,

гидравлическими, электрическими, пневматическими и смешанными

приводами.

Механические приводы. К

механическим передачам относят ременную, цепную, зубчатую, винтовую,

реечную, роликовую, червячную, фрикционную.

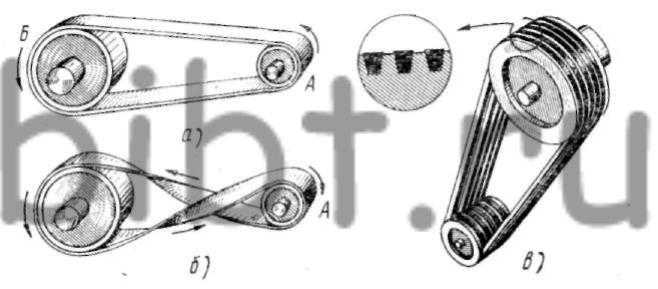

Ременная передача служит

для сообщения вращательного движения от одного вала к другому при

значительных расстояниях между валами. На валах закрепляются шкивы,

между которыми натягивают гибкую ленту — ремень. Ремень может

быть плоским и клиновидным, сшитым и бесшовным. При вращении шкива А (рис. 56) за счет силы трения между шкивом и ремнем начинает

двигаться ремень. Ремень заставляет вращаться шкив Б силой

трения, возникающей между ремнем и шкивом Б. Шкив А, передающий движение, называют ведущим, а шкив Б, получающий

движение, — ведомым. Шкивы с валами могут вращаться в одну

сторону — прямая передача (рис. 56, а) или в разные

стороны — перекрестная передача (рис. 56, б). В

плоскоременных передачах шкивы имеют цилиндрическую или немного

овальную поверхность. Плоские ремни бывают кожаными, прорезиненными и

текстильными.

Рис. 56. Ременная

передача: а — плоская прямая, б — плоская

перекрестная, в — клиновидная

В последнее время широко

применяют передачи с ремнями, имеющими в сечении клиновидную

трапецеидальную форму (рис. 56, в). Такую же форму имеют

специальные канавки на шкивах. Ремень состоит из нескольких рядов

прорезиненной ткани, корда (толстые специальной крутки нити), резины

и обертки из прорезиненной ткани.

Клиновидный ремень имеет

большую поверхность соприкосновения со шкивом, чем плоский, и потому

сила трения между ремнем и шкивом значительнее и, следовательно,

клиноременная передача способна передавать большую мощность, чем

плоская.

Клиновые ремни изготовляют

по ГОСТ семи различных профилей и различной длины. Профиль канавок на

шкивах должен соответствовать профилю ремня. Клиновые ремни делают из

прорезиненной ткани и нитей.

Достоинства ременных

передач в простоте и дешевизне изготовления шкивов и ремней, в

плавности и бесшумности работы, в эластичности, смягчающей влияние

колебания нагрузки. Недостатками ременной передачи являются

увеличенная радиальная нагрузка на валы и их опоры, непостоянство

скорости вращения шкива вследствие проскальзывания ремня, нарушение

нормальной работы передачи при попадании на ремень масла.

Ременная передача в

шлифовальных станках используется главным образом для сообщения

движения от электродвигателя к шпинделю шлифовального круга.

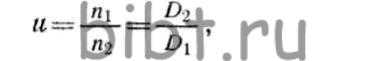

Передаточное отношение

ременной передачи рассчитывают так:

где n1 —

число оборотов ведущего вала в с (мин); n2 — число

оборотов ведомого вала в с (мин); D1 — диаметр

ведущего шкива, мм (м); D2 — диаметр ведомого шкива,

мм (м).

В процессе эксплуатации

ремни постепенно вытягиваются и начинают проскальзывать. Для

восстановления натяга ремня можно передвинуть на салазках

электродвигатель, чтобы увеличить расстояние между валом двигателя и

ведомым валом, либо применить натяжное устройство. Если на ведомом

валу нужно получить несколько различных скоростей, то применяют

многоступенчатые шкивы.

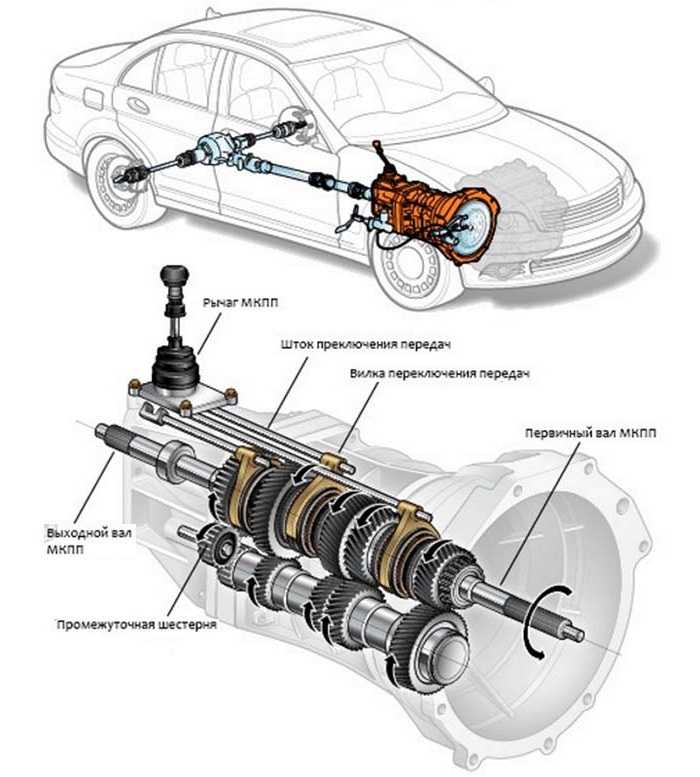

Назначение и устройство МКПП

МКП на данный момент не самые распространенные, хотя тоже широко используются благодаря надежности, простоте конструкции, ремонтопригодности. Скорость выбирает и переключает водитель вручную. Главное назначение МКПП — преобразование крутящего момента и его передача от мотора на колеса, изменяя передаточное число.

Устройство МКПП:

- корпус, он же картер;

- два, три или больше валов: ведущий, ведомый (может быть два или больше), промежуточный (если модель с тремя валами);

- шестерни валов;

- рычаг переключения скоростей;

- синхронизатор (2 блокировочных кольца, муфта, сухари),

- проволочные кольца;

- подшипники, сальники.

По количеству валов МКП делятся на:

- двухвальные;

- трехвальные.

По количеству ступеней бывают

- 4-ступенчатые;

- 5;

- 6.

Неотъемлемая часть МКП сцепление, отсоединяющая коробку от мотора, не повреждая в процессе переключения агрегаты. Говоря упрощенно, сцепление выключает крутящий момент, переключая двигатель и колеса на холостую работу.

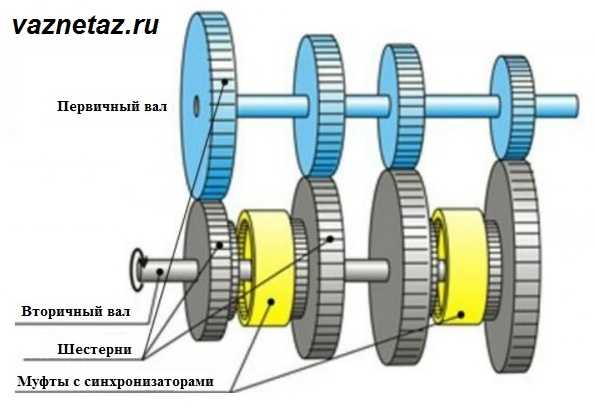

Двухвальная коробка передач: устройство и принцип работы

МКПП с двумя валами устанавливаются в легковые авто с передним приводом. Какое-то количество шестеренок вращаются, остальные закреплены, шестерни ведущего и ведомого валов зацеплены. На каждый вал обязательно установлен хотя бы один синхронизатор.

Принципиальная схема устройства двухвальной коробки передач

Для чайников принцип работы можно объяснить как соединение шестерен с разным количеством зубьев, чтобы приспособить работу двигателя (обороты) к постоянно меняющейся скорости автомобиля при разгоне или торможении.

Первичный вал через маховик соединен с коленвалом двигателя, передаточные числа передаются с него на вторичный, потом на передние колеса через главную передачу и дифференциал. Благодаря отсутствию промежуточного вала у такой КПП небольшие размеры.

Для соединения шестерен используются муфты синхронизаторов. При необходимости увеличить количество ступеней в КП устанавливают 2 или 3 вторичных вала.

Переключающий скорости механизм располагается отдельно от трансмиссии, связывается с ней тягами или тросиками.

Устройство механизма для переключения скоростей:

- рычаг выбора передачи, оснащенный тросом для ее включения;

- шток, оснащенный вилками;

- рукоятка для переключения скорости;

- блокирующий замок.

В процессе изменения скорости рычаг перемещается вертикально и горизонтально, переводя усилие на устройство, выбирающее нужную передачу.

Трехвальная коробка передач — устройство и принцип работы

Трехвальные коробки передач монтируются на автомашины с задним приводом, устройство и принцип работы мало отличается от агрегата с двумя валами, основное отличие конструкции — присутствие дополнительного (промежуточного) вала.

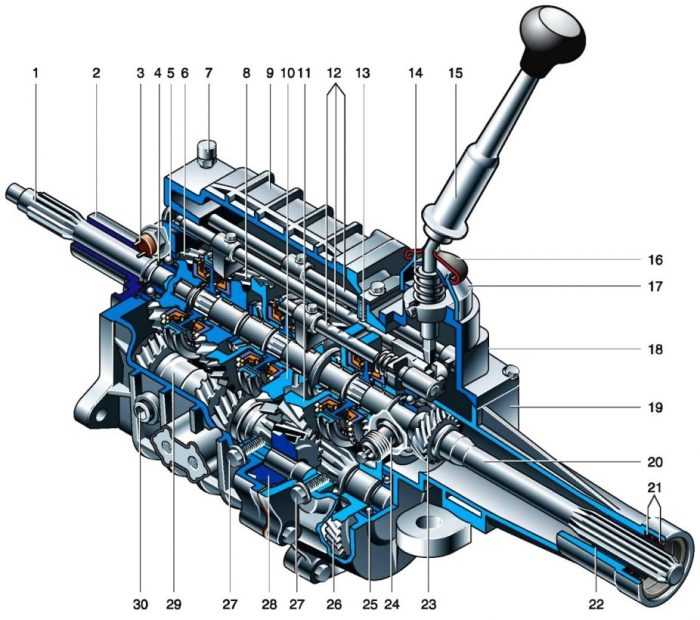

Устройство 3-вальной, 5-ступенчатой коробки передач

1 — первичный вал; 2 — крышка подшипника; 3 — выключатель света заднего хода; 4 — манжета первичного вала; 5 — задний подшипник первичного вала; 6 — шестерня привода промежуточного вала; 7 — сапун; 8 — шестерня 3-й передачи; 9 — передний картер; 10 — шестерня 1-й передачи; 11 — шестерня заднего хода; 12 — штоки переключения передач; 13 — шарик-фиксатор; 14 — пружина; 15 — рычаг переключения; 16 — защитный уплотнитель; 17 — колпак рычага; 18 — корпус рычага переключения; 19 — задний картер; 20 — вторичный вал; 21 — манжеты удлинителя заднего картера; 22 — сталебаббитовая втулка; 23 — шестерня привода спидометра; 24 — привод спидометра; 25 — задний подшипник промежуточного вала; 26 — шестерня 5-й передачи; 27 — болты крепления оси промежуточной шестерни заднего хода; 28 — промежуточная шестерня заднего хода; 29 — промежуточный вал; 30 — маслозаливная пробка.

Соединенный со сцеплением первичный вал через шестеренчатую передачу передает крутящий момент промежуточному, все шестерни которого жестко зафиксированы. Первичный и вторичный валы вращаются в одной оси, но независимо друг от друга. Шестерни первичного вала не зафиксированы, вторичный с промежуточным сцеплены постоянно. Между шестеренками вторичного вала монтируются выравнивающие скорость вращения синхронизаторы.

Механизм переключения (шток, рычаг, вилки), монтируется на корпус коробки. Устанавливается так же устройство, предотвращающее одновременное включение двух скоростей.

Существуют типы механических КПП с большим количеством ступеней (от 4-х до 6-и), оснащенные дополнительными коробками передач, которые называют редукторами. Они бывают понижающие (демультипликаторы), повышающие (мультипликаторы). Первые с двумя, тремя скоростями монтируются за КПП, до 3-х раз уменьшает передаточное число. Вторые монтируются перед КПП, в 2 раза увеличивают количество передач.

Механическая силовая передача

Механические силовые передачи могут быть как ступенчатыми, так и бесступенчатыми.

|

Зубчатые ( а и червячная ( б передачи автомобильных кранов и обозначение их на схемах. ци-линдирические зубчатые с. |

Закрытые механические силовые передачи с постоянным передаточным числом ( отношением) называются редукторами. Редуктор обеспечивает постоянное взаиморасположение эле-ментов передач относительно друг а, сохранение смазки, а также предохранение передач от механических воздействий.

Если механическая силовая передача уменьшает частоту вращения ведомого звена по сравнению с ведущим ( передаточное число больше единицы), то передача называется понижающей, и, наоборот, если частота вращения ведомого звена повышается ( передаточное число меньше единицы), то передача называется повышающей.

|

Зубчатые ( а и червячная ( б передачи автомобильных кранов и обозначение их на схемах. ци-линдирические зубчатые с. |

Если механическая силовая передача уменьшает частоту вращения ведомого звена по сравнению с ведущим ( передаточное число больше единицы), то передача называется понижающей, и наоборот, если частота вращения ведомого звена повышается ( передаточное число меньше единицы), то передача называется повышающей.

|

Зубчатые ( а и червячная ( б передачи автомобильных кранов и обозначение их на схемах. ци-линдирические зубчатые с. |

Простейшие элементы механических силовых передач — детали, передающие ( например, зубчатые колеса и шестерни, червяки, звездочки, шкивы, цепи, клиновые ремни, канаты, карданы, валы) и обеспечивающие ( опоры, подшипники, оси, блоки и станины) движение. Одна или несколько неподвижно скрепленных деталей называется звеном.

Простейшими элементами механических силовых передач являются детали, передающие ( например, зубчатые колеса и шестерни, червяки, звездочки, шкивы, цепи, клиновые ремни, канаты, карданы, валы) и обеспечивающие ( опоры, подшипники, оси, блоки и станины) движение.

Простейшие элементы механических силовых передач — детали, звенья и передачи — образуют в составе трансмиссии более сложные структуры: кинематические цепи и механизмы. Кинематической цепью называют ряд звеньев, связанных между собой передачами. Механизм представляет собой кинематическую цепь с одним неподвижно закрепленным звеном, в которой при заданном движении одного или нескольких звеньев ( ведущих) все остальные звенья ( ведомые) получают направленные движения.

Простейшие элементы механических силовых передач — детали, звенья и передачи — образуют в составе трансмиссии более сложные структуры: кинематические цепи и механизмы.

Трансмиссиями называются элементы механических силовых передач от двигателя к исполнительным ( рабочим) механизмам, образующие кинематические цепи и механизмы. В подъемно-транспортных и строительных машинах трансмиссии размечают на элементы механических силовых передач, расположенные в ходовой части и установленные на поворотной или верхней рамах опорной базы. Подробные знания о трансмиссиях базовых автомобилей получают при изучении предмета Устройство и техническое обслуживание автомобилей. В механическом приводе машин трансмиссия представляет собой единую механическую силовую передачу, состоящую из отдельных механических передач, коробок, редукторов, механизмов, соединительных муфт и валов, обеспечивающих постоянное и надежное соединение сборочных единиц ( узлов) и деталей силовой передачи между собой. В электрическом приводе машин трансмиссия является совокупностью трех последовательных силовых передач: механической, передающей механическую энергию от двигателя базового автомобиля к генератору; электрической, передающей энергию электрического тока от генератора электрическим двигателям; механической, передающей механическую энергию от электродвигателя к рабочему органу.

|

Зубчатый ( а, цепной ( 6 и червячный ( в редукторы. |

В одноковшовых строительных экскаваторах применяют механические силовые передачи ( зубчатые, червячные, цепные, шарнирно-рычажные, канатные, клиноре-менные), транспортирующие энергию посредством взаимодействия твердых тел, и гидравлические, в которых рабочим телом, передающим энергию к исполнительным механизмам, является жидкость.

Все перечисленные выше автомобили имеют механическую силовую передачу. Автобус ЗИС-154 в отличие от других автомобилей имеет электромеханическую силовую передачу.

Материалы

В зависимости от внешних сил, которым подвергается деталь вал в процессе эксплуатации, осуществляется для его изготовления.

Для этой цели используют с высоким содержанием углерода, так как обладают улучшенными механическими характеристиками и износостойкостью. Получают данные детали методом прокатки.

Основную массу валов производят из легированной стали марки 45Х, со средним содержанием углерода. Для валов, подвергающихся высоким напряжениям используют стали 40ХН, 40ХНГМА, 30ХГТ и другие, которые подвергаются процессу закалки с высоким отпуском.

Кроме того, для коленчатых тяжелых валов в качестве материала используют высокопрочные чугуны, образованные путем вкрапления в металлическую решетку шарообразных включений углерода и содержащие в составе Mg, Ca, Se, Y.

Преимущества использования вторичного вала

Использование вторичного вала в механизмах и техническом оборудовании имеет ряд преимуществ, которые делают его необходимым и полезным компонентом.

Увеличение функциональности системы. Вторичный вал позволяет осуществлять одновременную или последовательную передачу движения с различной скоростью, что может быть полезным в различных процессах и операциях.

Распределение нагрузки. Использование вторичного вала позволяет равномерно распределить нагрузку на систему и повысить ее надежность

Это особенно важно для технического оборудования, работающего в условиях высоких нагрузок и интенсивной эксплуатации.

Увеличение мощности передачи. Вторичный вал может быть использован для увеличения мощности передачи движения и повышения эффективности системы

Это особенно актуально в случаях, когда требуется передать большие нагрузки или обеспечить высокую скорость вращения.

Функционирование в различных режимах. Использование вторичного вала позволяет переключаться между различными режимами работы системы, что повышает ее гибкость и адаптивность к изменяющимся условиям. Это особенно полезно в случаях, когда необходимо быстро изменять параметры движения или режимы работы.

Сокращение размеров системы. Использование вторичного вала позволяет сократить размеры системы и сделать ее более компактной. Это особенно важно в случаях, когда требуется установить оборудование в ограниченном пространстве или обеспечить его мобильность и переносимость.

В целом, использование вторичного вала является важным аспектом проектирования и эксплуатации технического оборудования. Оно позволяет расширить функциональные возможности системы, повысить ее эффективность и надежность, а также обеспечить адаптивность к различным условиям работы.

2.5. Фрикционные передачи

Передачи, работа которых

основана на использовании сил трения, возникающих между рабочими поверхностями

двух прижатых друг к другу тел вращения, называют фрикционными передачами.

Для нормальной работы

передачи необходимо, чтобы сила трения

Fтр

была больше окружной силы

Ft,

определяющей заданный вращающий момент:

Ft

< Fтр.

(2.42)

Сила трения

Fтр

= Fn f,

где Fn

– сила прижатия катков;

f– коэффициент трения.

Нарушение условия (2.42) приводит к буксованию и быстрому

износу катков.

В зависимости от

назначения фрикционные передачи можно разделить на две основные группы: передачи

с нерегулируемым передаточным отношением (рис. 2.15, а); регулируемые передачи,

называемые вариаторами, позволяющими плавно (бесступенчато) изменять

передаточное отношение.

![]()

Рис.

2.15. Схемы фрикционных передач

Различают передачи с

параллельными и пересекающимися осями валов; с цилиндрической, конической,

шаровой или торовой поверхностью рабочих катков; с постоянным или автоматически

регулируемым прижатием катков, с промежуточным фрикционным элементом или без

него и т.д.

Схема простейшей

нерегулируемой передачи изображена на рис. 2.15, а.

Она состоит из двух катков с гладкой цилиндрической поверхностью, закрепленных

на параллельных валах.

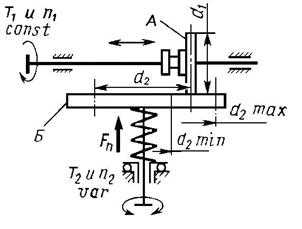

У лобового вариатора (рис.

2.15, б) ведущий каток А может перемещаться вдоль своей оси. При этом

передаточное отношение плавно изменяется в соответствии с изменением рабочего

диаметра d2

ведомого диска Б. При переходе катка А на левую сторону

направление вращения диска Б изменяется – вариатор обладает свойством

реверсивности.

Область применения.

Фрикционные передачи с постоянным передаточным отношением применяют сравнительно

редко. Их область ограничивается преимущественно кинематическими цепями

приборов, от которых требуется плавность движения, бесшумность работы,

безударное включение на ходу и т.п.

Фрикционные вариаторы

применяют достаточно широко для обеспечения бесступенчатого регулирования

скорости в станкостроении, текстильных, бумагоделательных и других машинах и

приборах. В авиастроении фрикционные передачи не применяются. Диапазон

передаваемых мощностей обычно находится в пределах до 10 кВт, так как при

больших мощностях трудно обеспечить необходимое усилие прижатия катков.

Способы прижатия катков.

Существует два вида прижатия катков: с постоянной силой, которую определяют по

максимальной нагрузке передачи; с регулируемой силой, которая автоматически

изменяется с изменением нагрузки. Лучшие показатели получают при

саморегулируемом прижатии.

Способ прижатия катков

оказывает большое влияние на качественные характеристики передачи: КПД,

постоянство передаточного отношения, контактную прочность и износ катков.

Скольжение в передаче.

Различают три вида скольжения: буксование, упругое скольжение и геометрическое

скольжение.

Буксование наступает при

перегрузках элементов передачи. При этом ведомый каток останавливается, а

ведущий скользит по нему, что приводит к интенсивному местному изнашиванию или

задиру на ведомом катке.

Упругое скольжение

характерно для нормально работающей передачи. Участки поверхности ведущего катка

подходят к площадке контакта сжатыми, а отходят растянутыми. На ведомом катке

наблюдается обратная картина. Касание сжатых и растянутых волокон катков

приводит к их упругому скольжению, что вызывает отставание ведомого катка от

ведущего.

Геометрическое скольжение связано с тем, что окружные

скорости вращения ведущего и ведомого катков на площадке их контакта различны.

Например, в лобовом вариаторе (см. рис. 2.15, б) окружная скорость V2

меняется с изменением R, а скорость V1 на этой площадке

постоянна. Геометрическое скольжение является основной причиной изнашивания

рабочих поверхностей элементов фрикционных передач.

Управление

Для переключения передачи в механической КПП водитель должен проделать следующую последовательность действий:

- выжать педаль сцепления;

- перевести рычаг КПП в нейтральное положение;

- не опуская педали перевести рычаг в положение, соответствующее выбранной передаче;

- плавно отпустить педаль сцепления.

Схема расположения передач для удобства наносится на рукоятку рычага переключения коробки. Каждая передача имеет свой номер, от единицы и далее. Чем он больше, тем меньше передаточное число. Начиная с пятой передаточные числа меньше единицы. Такие передачи называют повышающими, так как ведомая шестерня в этом случае вращается быстрее ведущей. Их используют для движения с высокой скоростью, позволяя двигателю работать с меньшей нагрузкой. Передача заднего хода маркируется латинской буквой R.

Опытному водителю схема переключения не нужна. Достаточно один раз ее запомнить, и сверяться с ней уже нет необходимости. Гораздо сложнее научиться переключать передачи без рывков и пробуксовки сцепления. Навык плавного переключения передач требует длительной тренировки, и не всем дается сразу. Поэтому конструкторы искали и продолжают искать способы упростить водителю процесс управления классической «механикой».

Привод

Привод – устройство для приведения в действие машин и механизмов. Он состоит из двигателя (источник энергии), передаточного механизма и системы управления, которая управляет работой привода и обычно включает электротехнические и электронные устройства. В дальнейшем будут рассматриваться лишь две части привода – передаточный механизм с двигателем.

Редуктор – передаточный механизм, служащий для понижения частоты вращения, увеличения вращающего момента, а иногда и пространственной ориентации элементов, выполненный в виде отдельного агрегата. Он является промежуточным звеном между входным звеном – двигателем и выходным – исполнительным органом, которым может быть колесо, рука робота, винт, шнек и др. Назначение редуктора – обеспечить согласование параметров (кинематических, силовых и геометрических) между двигателем и исполнительным органом. Редукторы широко применяют в промышленности.

Мультипликатор – механизм, повышающий частоту вращения.

На рис. 4.5, а показана схема привода, состоящего из редуктора Р с электродвигателем Д, где пб, пТ – частота вращения быстроходного и тихоходного валов. Редуктор соединен с двигателем с помощью муфты М, которая передает вращающий момент от двигателя к выходу через цилиндрические зубчатые колеса zi и валы. Валы В передач имеют опоры, которыми являются подшипники качения или скольжения П. В передачи входят колеса с числом зубьев zi. При необходимости получения поступательного движения выходного звена можно использовать другой вариант последней ступени – передачу винт-гайка.

Существуют различные типы редукторов, которые получили название в зависимости от того, какие передачи и какое количество ступеней они имеют. Одна ступень состоит из пары зубчатых колес.

На рис. 4.5, б приведен цилиндрический редуктор (с цилиндрическими зубчатыми колесами), на рис. 4.5, в – конический (с коническими зубчатыми колесами), на рис. 4.5, г – червячный (с червяком и червячным колесом). Бывают комбинированные редукторы, например коническо-цилиндрический (рис. 4.5, д). При малых передаточных отношениях (у цилиндрических редукторов – с ) используют одноступенчатые редукторы (с одной парой зубчатых колес, см. рис. 4.5, б), а при больших (с ) – двухступенчатые (с двумя парами колес, рис. 4.5, е). Применение в последнем случае вместо двухступенчатой передачи одноступенчатой привело бы к увеличению массы редуктора. При больших значениях передаточных отношений применяют передачи с большим числом ступеней. На рис. 4.5, а показан редуктор развернутой схемы, а на рис. 4.5, е – соосной, когда оси I и III валов совпадают. Редукторы соосной схемы более компактные, чем развернутой. Масса и габаритные размеры передачи уменьшаются при применении многопоточных передач, что используется, например, в планетарных механизмах.

Основные характеристики редуктора. К ним относятся передаточное число , номинальный вращающий момент на тихоходном (выходном; валу, КПД, габаритные размерь и масса. Характеристики стандартных редукторов приведены в специальных справочниках, а некоторые из них представлены в табл. 4.5.

Технический уровень редуктора определяется коэффициентом массового совершенст-

На станках и оборудовании применяют механические, электромеханические, гидравлические, пневматические и электрические приводы, т.е. устройства, состоящие из двигателя и передаточного механизма (передачи).

Все их можно разделить на:

- передачи вращательного движения

- передачи прямолинейного движения

- передачи для осуществления движений звеньев

- по заданным законам изменения скорости или заданной траектории.

Наиболее рапространены передачи механической энергии при вращательном движении.

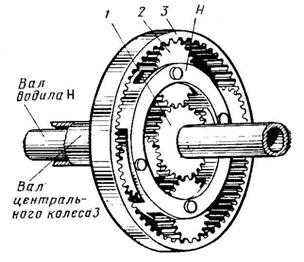

2.2. Планетарные передачи

Планетарными называются передачи, содержащие

зубчатые колеса с перемещающимися осями (рис. 2.6). Передача состоит из

центрального колеса 1 с наружными зубьями, центрального колеса 3 с внутренними

зубьями, водила Н и сателлитов 2. Сателлиты вращаются вокруг своих осей и вместе

с осью вокруг центрального колеса, т.е. совершают движение, подобное движению

планет.

При неподвижном колесе 3 движение может передаваться от 1 к

Н или от Н к 1; при неподвижном водиле Н – от 1 к 3 или от 3 к 1. При всех

свободных звеньях одно движение можно раскладывать на два (от 3 к 1 и Н) или два

соединять в одно (от 1 и Н к 3). В этом случае передачу называют

дифференциальной.

Рис. 2.6.

Планетарный механизм

Планетарные передачи имеют существенные преимущества:

-нагрузка в планетарных передачах передается одновременно

несколькими сателлитами, следовательно, силы, действующие на зубья колес,

соответственно уменьшаются, что позволяет использовать колеса меньших габаритных

размеров и массы;

-в планетарных передачах рационально используются колеса

внутреннего зацепления, обладающие большой (по сравнению с колесами наружного

зацепления) нагрузочной способностью;

-равномерное распределение сателлитов по окружности приводит к

уравновешиванию радиальных сил, действующих на колеса, и, следовательно, к

разгрузке подшипников центральных колес и водила;

-применение планетарного механизма позволяет легко осуществить

компактную конструкцию соосного редуктора, т.е. такого редуктора, у которого оси

ведущего и ведомого валов совпадают

Это имеет важное значение для поршневых и

турбовинтовых авиационных двигателей. Например, при помощи так называемого

дифференциального планетарного редуктора можно от одного двигателя приводить во

вращение два соосных винта, скорости вращения которых будут изменяться в полете

в соответствии с изменением шага винта

К недостаткам планетарных передач

относятся повышенные требования к точности изготовления и монтажа.