Неисправности коленчатых валов

Рассмотрим типичные неисправности коленчатых валов:

- течи сальников коленчатого вала;

- «масляное голодание» рабочих поверхностей;

- механические повреждения коленчатых валов;

- естественный физический износ;

- ненормальный повышенный физический износ.

Сальник коленвала требующий замены

Сальник коленвала требующий замены

Для коленчатых валов, как и для других деталей двигателя, наиболее опасно «масляное голодание». Причиной может быть поломка маслонасоса, забитый канал подачи масла, низкий уровень масла в двигателе. Это приводит к повышенному трению подшипников, нагреванию элементов. Дальнейшая эксплуатация двигателя в таком режиме приведет к его перегреву, полному заклиниванию и к капитальному ремонту. «Клин» на ходу может привести к критическим повреждениям вала или других узлов двигателя.

Вода и топливо попадая в масло меняют его хим. состав и степень вязкости. Причиной может быть значительный износ цилиндропоршневой группы, нарушенная структура прокладок, микротрещины в блоке двигателя или ГБЦ.

Повреждения шейки шатуна по причине отсутствия смазки

Повреждения шейки шатуна по причине отсутствия смазки

Со временем шейки и подшипники подвергаются износу, увеличивается допустимый зазор, появляется люфт коленвала, это приводит к возрастанию вибраций, двигатель начинает «стучать». Характерный стук двигателя — критичный сигнал. При его появлении необходимо прекратить движение и срочно обратиться в автосервис. Если коленчатый вал разбалансирован или смонтирован неправильно, может возникнуть повышенный ненормальный износ контактных поверхностей.

Двигатель

Второй метод: применение горизонтальных грузиков

Группа горизонтальных грузиков размещается на валу и удерживает его в горизонтальном положении. Грузики также служат для компенсации осевых сил, возникающих при работе системы. Они поддерживают равномерную нагрузку на вал и предотвращают его отклонение в горизонтальной плоскости.

Грузики могут быть выполнены из различных материалов, таких как сталь или специальные легкие сплавы. Они должны быть достаточно прочными и устойчивыми к износу, чтобы обеспечить долгую и надежную работу системы.

Для правильной работы грузиков необходимо обеспечить точное расположение их центров относительно оси вала. Расстояние между грузиками должно быть равномерным, чтобы обеспечить равномерное распределение нагрузки на вал

Также важно правильно подобрать размеры грузиков и силу трения между ними и валом

Применение горизонтальных грузиков требует тщательного контроля и регулировки их положения. При необходимости можно использовать специальные устройства для регулировки натяжения грузиков и компенсации возможных смещений.

Однако, несмотря на то что применение горизонтальных грузиков является эффективным способом фиксации коленчатых валов, он имеет свои недостатки. Возможно возникновение сильных трений между грузиками и валом, что может привести к его износу. Также, при работе системы могут возникать вибрации и шумы, связанные с трением грузиков о вал.

Коленвал – это что? Устройство, назначение, принцип работы

Устройство коленчатого вала

В состав системы рассматриваемой детали двигателя входят коренные и шатунные шейки, которые объединены друг с другом щеками. Что касается количества шеек, то число коренных, как правило, превышает шатунные на одну единицу. Такие валы имеют название полноопорные. Шатунные шейки отличаются меньшим диаметром по сравнению с коренными. В направлении, обратном расположению шатунной шейки, устанавливается противовес. Этот элемент способствует равновесию поршней и шатунов

Его функционирование очень важно, так как оно гарантирует плавность работу всего двигателя

Шатунные шейки располагаются между двумя щеками. Их наименование — колено. Колена устанавливаются исходя из количества, способа работы и места расположения цилиндров, а также от динамики двигателя. Главная задача колен — поддержка равновесия ДВЗ, равномерное воспламенение, сведение к минимуму колебаний и изгибающих моментов

Кроме того, важной функцией шатунной шейки является опора для шатуна

В системе устройства коленвала самую большую степень загруженности имеет участок, где шейка вала переходит к щеке. Для того, чтобы концентрация напряжения находилась на низком уровне, данный переход устанавливается с галтелью (радиус закругления). Система галтелей способствует удлинению коленчатого вала.

Подшипники скольжения, являющиеся составной частью вала, способствуют вращательным движениям вала в опорах и шатунов в шейках. Подшипники представляют собой вкладыши с тонкими стенками. Их производят из высококачественной стальной ленты, на поверхность которой наносят антифрикционный раствор.

Чтобы не происходило вращение вкладышей около шейки, устанавливается выступ, фиксирующий их расположение в опоре. А для того, чтобы избежать осевой динамики коленчатого вала, применяется подшипник скольжения. Его устанавливают на коренной шейке (крайней или внутренней средней).

Узнайте про способы проверки датчика коленвала

Ремонт коленвала

Ремонт или замена коленчатого вала — процесс трудоемкий. Как правило, он требует практически полной разборки двигателя, осмотра и дефектовки всех его узлов и механизмов. Коленчатый вал снимают и измеряют осевые биения. В случае допустимой выработки поверхности шеек и шатунов коленчатого вала пришлифовывают под ремонтные размеры подшипников. Постель с выработкой тоже подлежит механической обработке с «одной установкой» на специальном станке. Расточка коленвала позволяет установить вкладыш следующего ремонтного размера.

Проточка постели коленчатого вала

Проточка постели коленчатого вала Шлифовка коленчатого вала

Шлифовка коленчатого вала

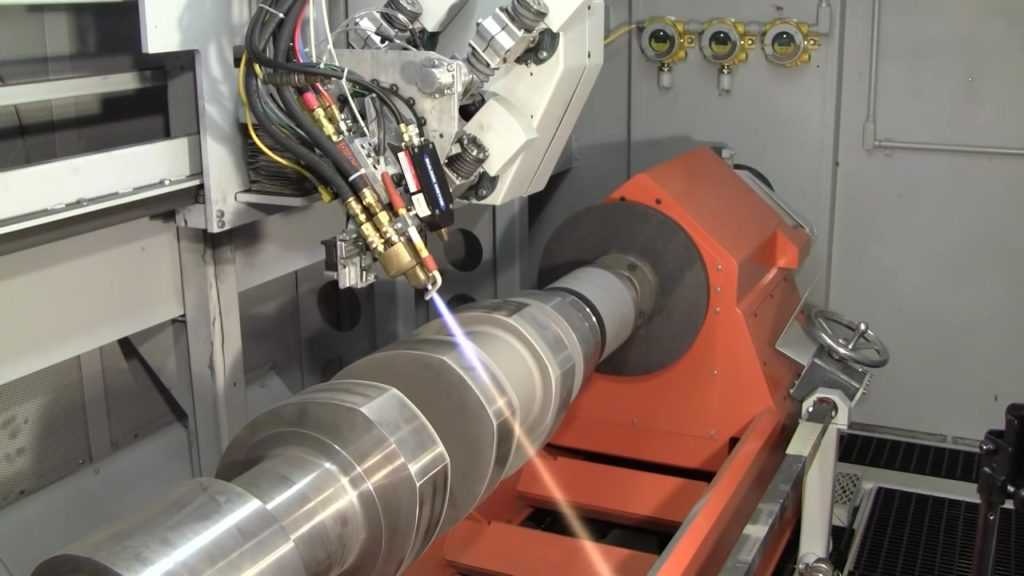

Размеры шеек имеют ремонтные допуски. Простая шлифовка коленвала не поможет в случае, если износ или повреждения слишком сильные. Коленчатый вал — деталь недешевая, а если речь идет, например, о крупногабаритной сельхозтехнике, сумма будет внушительной. Даже сильно изношенные поверхности трения можно восстановить. Толщина выработки компенсируется с помощью наплавки электросваркой под флюсом, плазменного напыления твердых сплавов, газотермичекого напыления и др. Затем коленвал шлифуется, «доводится» до необходимых ремонтных размеров. Это технологически сложный процесс, его лучше доверить специалистам.

Автоматизированное газо-термическое напыление шеек и балансиров коленчатого вала

Автоматизированное газо-термическое напыление шеек и балансиров коленчатого вала

Качественно выполненное восстановление и шлифовка коленвала может обеспечить 100% ресурса его работы. Следует учитывать, что с увеличением ремонтного размера коленчатый вал может сместиться со своего заводского посадочного места. Потребуется точная установка коленвала с подборкой вкладышей. Коленвал с критическими повреждениями или осевым искривлением придется поменять.

Замер осевых смещений коленвала с помощью щупа

Замер осевых смещений коленвала с помощью щупа Комплект измерительных стальных пластин щупов

Комплект измерительных стальных пластин щупов

Повышенное содержание металлической стружки в фильтре и поддоне указывает на износ пар трения. В таких случаях нужно срочно найти причину образования такой стружки.

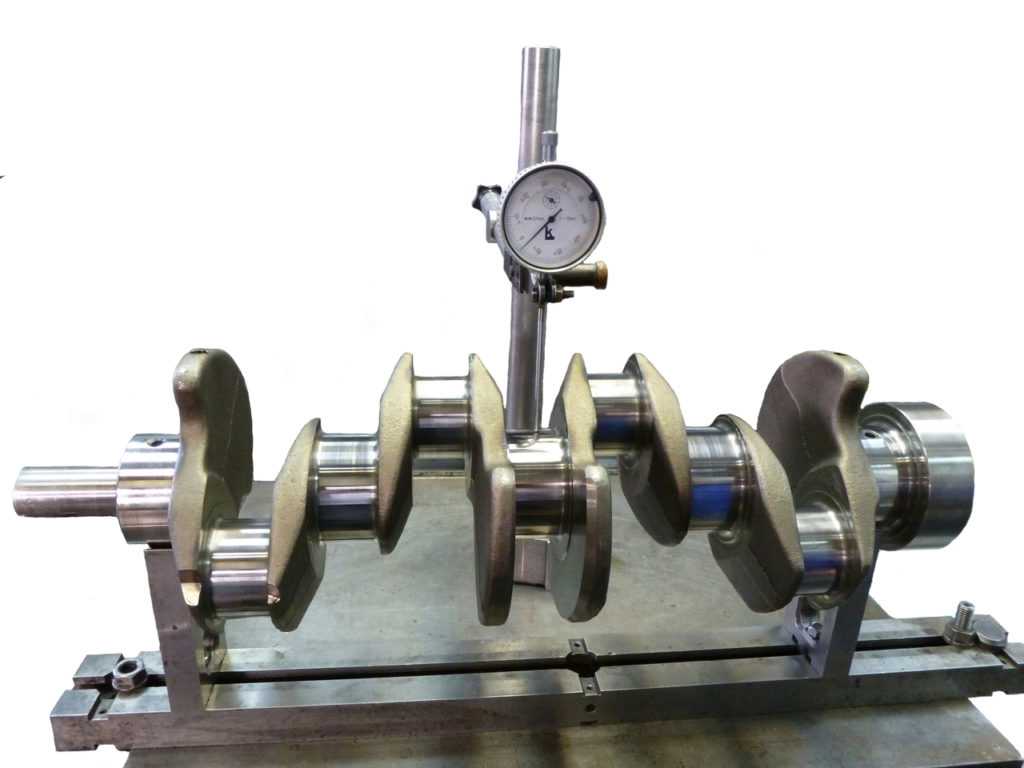

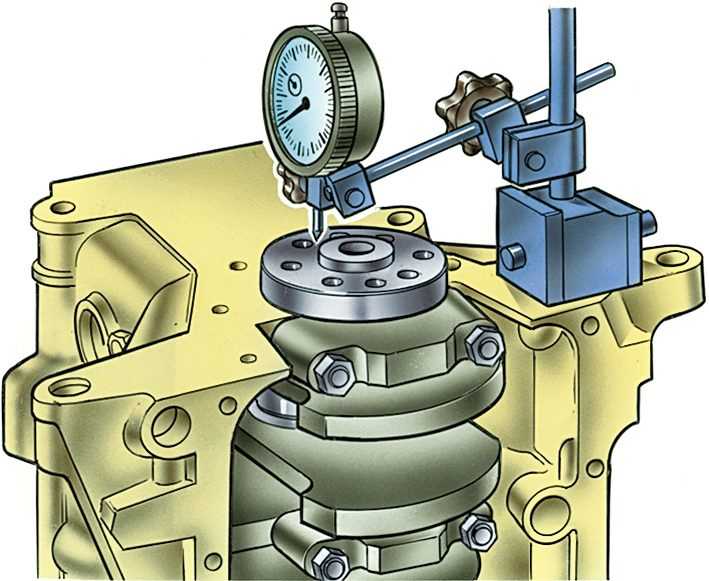

Диаметр шеек коленвала можно измерить обычным микрометром. Параметры разбалансировки, биений и осевых люфтов коленчатых валов определяют с помощью специальных индикаторов. Для этого нужно либо разместить вал на специальный стенд или станок, либо установить индикатор с магнитным штативом на блок двигателя. Замер выполняется при вращении.

Стенд с установленным индикатором часового типа для замера биений коленчатого вала

Стенд с установленным индикатором часового типа для замера биений коленчатого вала Индикатор часового типа, установленный на блок двигателя

Индикатор часового типа, установленный на блок двигателя

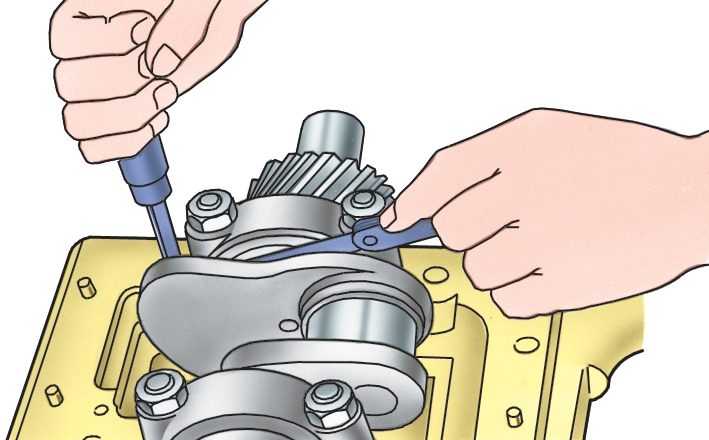

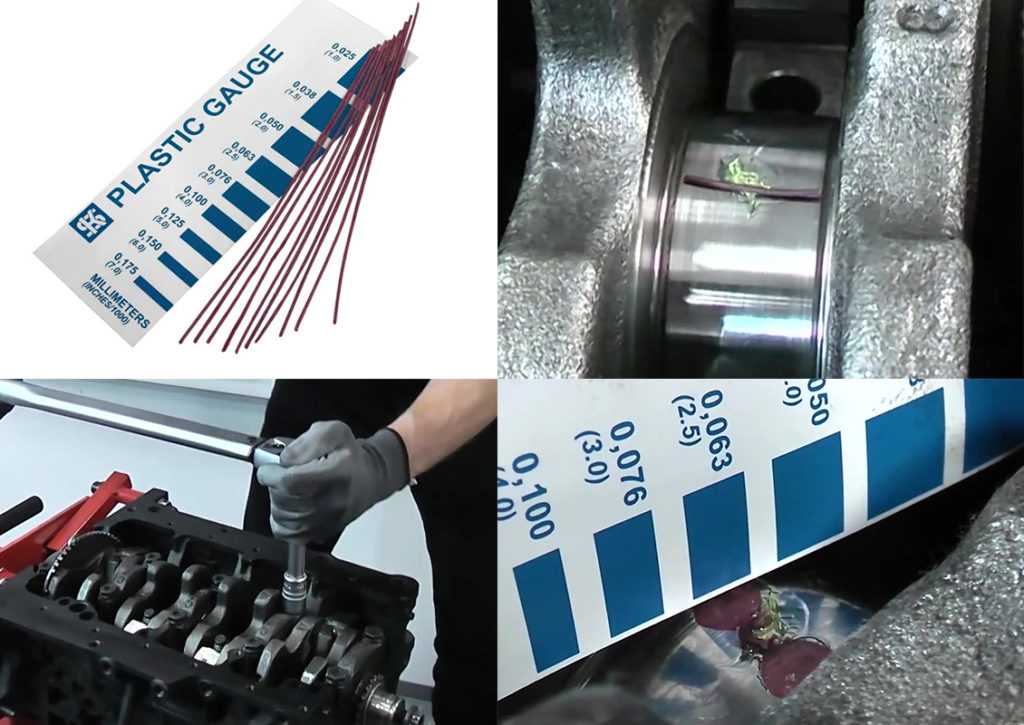

Для определения зазора между шейками коленчатого вала и подшипниками применяют калиброванную пластиковую проволоку и бумажный шаблон со специальной шкалой. Способ довольно прост и доступен. Кусочек проволоки устанавливают на обезжиренную поверхность шейки коленчатого вала. Для ее фиксации можно применить небольшое количество густой смазки. Затем шейка накрывается подшипником и крышкой. Крышки обтягиваются, проволока внутри раздавливается на плоскости шейки (резьбовые соединения нужно затягивать динамометрическим ключом). Болты раскручивают и снимают крышку. Далее остается измерить ширину расплющенной полоски шаблоном. Значение будет соответствовать достаточно точному значению зазора.

Измерение зазоров между шейкой и подшипником с помощью калиброванной проволоки и шаблона

Измерение зазоров между шейкой и подшипником с помощью калиброванной проволоки и шаблона

Осевое перемещение — коленчатый вал

Основные методы фиксации коленчатых валов

| Метод | Описание |

|---|---|

| Механическая фиксация | Один из наиболее распространенных методов фиксации. Он основан на использовании болтов, гаек и других механических крепежных элементов, которые позволяют надежно закрепить коленчатый вал к другим деталям механизма. |

| Сварная фиксация | Этот метод используется тогда, когда требуется особо прочное соединение коленчатого вала с другими деталями. Сварь используется для создания неразъемного соединения, которое обеспечивает высокую степень фиксации. |

| Клеевая фиксация | Данный метод основан на использовании специальных клеев или клейких материалов, которые обладают высокой прочностью и способны надежно закрепить коленчатый вал. Клеевая фиксация часто применяется при работе с легкими конструкциями. |

| Гидравлическая фиксация | Этот метод основан на использовании гидравлических сил для фиксации коленчатого вала. Специальные пресса или гидроцилиндры применяются для добивания деталей и обеспечения точной и надежной фиксации. |

Выбор метода фиксации коленчатых валов зависит от ряда факторов, включая требования по прочности соединения, режим работы механизма и другие технические характеристики

Важно тщательно проанализировать условия эксплуатации и выбрать оптимальный метод для каждого конкретного случая

Назначение и устройство коленчатого вала – понятными словами о детали

Даже непрофессиональный механик в двух словах знает назначение и устройство коленчатого вала, так как он является очень важным конструктивным элементом двигателя внутреннего сгорания. Именно в его функции входит воспринимать возвратно-поступательные движения поршней и передавать их в виде крутящего момента вспомогательным агрегатам, а также ротору тягового генератора.

Назначение и устройство коленчатого вала – основные узлы

Зная, для чего нужен коленвал, можно утверждать, что на него в процессе работы воздействуют и крутящие, и изгибающие силы, поэтому для того чтобы он не вышел из строя раньше заданного времени, его износостойкость должна быть высокой. Именно с этой целью такие детали чаще всего изготавливают из высокопрочных легированных сталей, еще встречаются и литые коленчатые валы, изготовленные из высокопрочного чугуна и закаленные токами высокой частоты. Коленвалы бывают без противовесов и с двойным противовесом.

Расположена эта деталь непосредственно в двигателе автомобиля, и его конструкция напрямую зависит от движка. Однако, несмотря на это, в конструкциях абсолютно всех коленчатых валов наблюдается много общего. Так из чего состоит коленвал? В качестве опоры выступают коренные шейки, в основном, применяется конструкция с четырьмя опорами, но встречаются и трехопорные. В шестицилиндровых двигателях расположены валы, у которых семь опор. Для того чтобы деталь была уравновешена, необходим противовес, а если диаметры цилиндров небольшие, тогда применяется одинарный противовес. Благодаря им обеспечивается плавная работа всего двигателя.

Из чего состоит коленвал – вспомогательные механизмы

Выяснив, для чего служит коленчатый вал и какие силы на него действуют, становится понятным, почему сопряжения между щеками и шатунными шейками делаются немного закругленными, это предотвращает преждевременное разрушение. Между двумя щеками располагается шатунная шейка, которая называется коленом, ее предназначение – обеспечивать равномерность воспламенения, уравновешенность движка, минимальные изгибающие моменты и крутильные колебания.

Подшипники скольжения обеспечивают вращение шатунов и коленвала в опорах. На крайней или же средней коренной шейке устанавливается упорный подшипник скольжения, в его задачи входит предотвращение осевых перемещений детали. Учитывая количество деталей, которые должны четко работать все вместе, нетрудно догадаться, как тщательно балансируется эта деталь в процессе изготовления, но все равно иногда обнаруживается дисбаланс, правда, происходит это еще на этапе испытаний, и в продажу такой агрегат не попадет.

Как работает коленвал – взгляд изнутри

Принцип работы коленчатого вала заключается в следующем. В момент максимального удаления поршня щеки и шатун коленвала вытягиваются в одну линию. В это время в цилиндрах начинает гореть топливо, и, соответственно, выделяются горючие газы, которые перемещают поршень по направлению к коленвалу. Вместе с ним также перемещается и шатун, нижняя головка которого поворачивает относительно своей оси коленчатый вал. Как только он развернется на 180°, шатунная шейка начинает движение в обратном направлении, таким образом, перемещается и поршень.

Получается следующая картина: поршень равномерно то удаляется, то приближается к детали, крайние точки поршня называются «мертвыми», так как в этих положениях его скорость равна нулю. Таким образом, мы разобрались, как работает коленчатый вал.

Немаловажную роль играет и система смазки в детали. От общей магистрали к опорам коренных шеек обеспечивается подвод масла, которое подается под давлением. Далее по специальным каналам, расположенным в щеках, это масло подается к шатунным шейкам. Благодаря масляной пленке, повышается износостойкость данных элементов. Кроме того, благодаря давлению масла можно проверить, нуждаются ли шейки коленчатого вала в замене. Определившись, для чего нужен коленчатый вал, можно смело утверждать, что он занимает одну из ведущих позиций среди деталей двигателя.

Проверка коренных и шатунных шеек

1. Установите коленчатый вал на две призмы (см. рис. Допустимые биения основных поверхностей коленчатого вала ) и проверьте индикатором:

- биение коренных шеек (максимально допустимое 0,03 мм);

- биение посадочных поверхностей под звездочку и подшипник первичного вала коробки передач (максимально допустимое 0,04 мм);

- смещение осей шатунный шеек от плоскости, проходящей через оси шатунных и коренных шеек (максимально допустимое ±0,35 мм);

- неперпендикулярность по отношению к оси коленчатого вала торцевой поверхности фланца. При проворачивании вала индикатор, установленный сбоку на расстоянии 34 мм (см. рис. Допустимые биения основных поверхностей коленчатого вала ) от оси вала, не должен показывать биения более 0,025 мм.

Допустимые биения основных поверхностей коленчатого вала

2. На коренных, шатунных шейках и на щеках коленчатого вала трещины не допускаются. Если они обнаружены, замените вал.

3. На поверхностях коленчатого вала, сопрягаемых с рабочими кромками сальников, не допускаются царапины, забоины и риски.

4. Измерьте диаметры коренных и шатунных шеек. Шейки следует шлифовать, если их износ больше 0,03 мм или овальность шеек больше 0,03 мм, а также если на шейках есть задиры и риски.

Шлифование шеек

1. Коренные и шатунные шейки шлифуйте, уменьшая на 0,25 мм так, чтобы получить, в зависимости от степени износа, диаметры, соответствующие значениям, приведенным в табл. Диаметры шатунных шеек, мм и табл. Диаметры коренных шеек, мм , и радиусы галтелей шеек, как указано на рис.(в самом верху) «Основные размеры шатунных и коренных шеек коленчатого вала и их галтелей» .

Диаметры шатунных шеек, мм

| Номинальные | Уменьшенные | |||

| 0,25 | 0,50 | 0,75 | 1,0 | |

| 47,814 | 47,564 | 47,314 | 47,064 | 46,814 |

| 47,834 | 47,584 | 47,334 | 47,084 | 46,834 |

Диаметры коренных шеек, мм

| Номинальные | Уменьшенные | |||

| 0,25 | 0,50 | 0,75 | 1,0 | |

| 50,775 | 50,525 | 50,275 | 50,025 | 49,775 |

| 50,795 | 50,545 | 50,295 | 50,045 | 49,795 |

2. После шлифования и последующей доводки шеек хорошо промойте коленчатый вал для удаления остатков абразива. Каналы для смазки с удаленными заглушками несколько раз промойте бензином под давлением. На первой щеке коленчатого вала маркируйте величину уменьшения коренных и шатунных шеек (например, К 0,25, Ш 0,50).

3. Овальность и конусность коренных и шатунных шеек после шлифования должны быть не более 0,007 мм.

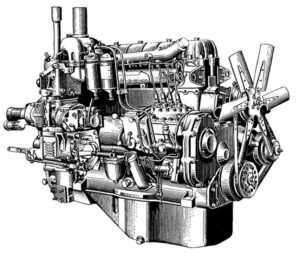

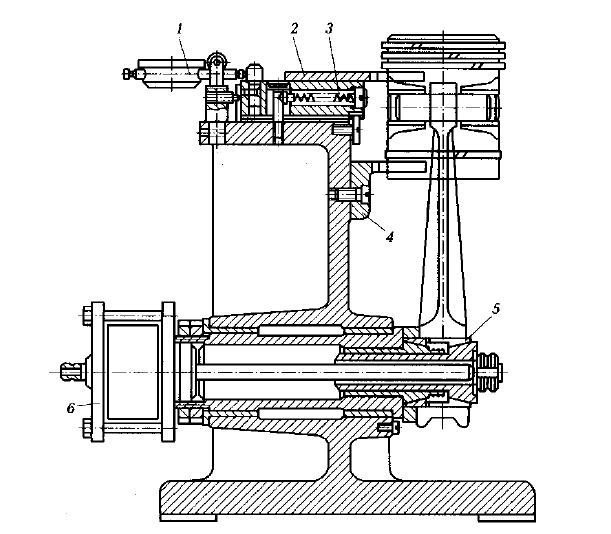

Технические характеристики и особенности конструкции

А 41 –четырёхтактный, четырёхцилиндровый, рядный, дизельный двигатель с непосредственным впрыском топлива, с естественным всасыванием воздуха и водяным охлаждением рабочих цилиндров с принудительной циркуляцией жидкости.

Четырёхцилиндровый дизель А 41

| Мощность номинальная, кВт/л.с. | 69/94 |

| Общий рабочий объём, л | 7.43 |

| Порядок работы | 1-3-4-2 |

| Направление вращения коленчатого вала | Правое |

| Степень сжатия | 16 |

| Диаметр поршня, мм | 130 |

| Ход поршня, мм | 140 |

| Номинальная частота вращения, об/мин | 1750 |

| Максимальный крутящий момент при 1200-1300 оборотах, Н.м | 442 |

| Минимальное устойчивая частота холостых оборотов, об/мин | 600 |

| Удельный расход топлива, г. на кВт в час/г на л.с. в час | 227/170 |

| Расход масла к расходу топлива, % | 2.5 |

| Запас крутящего момента, % | Не менее 15 |

| Размер длина/высота/ширина, мм | 1428/1334/827 |

| Масса, кг | 930 |

| Допустимый рабочий продольный угол наклона,° | 30 |

| Допустимый рабочий поперечный угол наклона,° | 25 |

Заправочные емкости двигателя

| Система смазки с учётом объёма радиатора, л | 25 |

| Система охлаждения без объёма радиатора, л | 25 |

| Корпус ТНВД, л | 0.2 |

| Корпус регулятора ТНВД, л | 0.37 |

| Редуктор пускового двигателя, л | 0.5 |

Для увеличения быстроходности дизеля, в сравнении с СМД 14, снижен показатель отношения хода поршня к его диаметру до уровня 1.08.

Жесткость и надёжность механизма двигателя повышена за счет увеличения диаметра шеек коленчатого вала с перекрытием контуров шатунных шеек с коренными шейками (до 26.5 мм). Кроме этого жёсткость обеспечивается рациональным оребреннием и толщиной стенок блока. Снижена деформация посадочных мест гильз и опор коленчатого вала. Гильзы с толщиной стенок 11.5 мм и за пределами поясков — 9.5 мм.

Продольный разрез двигателя

Косой разъём нижней головки шатуна с болтами крепления заворачиваемыми непосредственно в тело шатуна снижает вес детали в сборе на 1 кг, что снижает действие сил инерции и нагрузки на вкладыши.

В состав газораспределительного механизма двигатель А 41 внедрен роликовый рычажный толкатель, что увеличивает время открытия клапана с обеспечением безударного его закрытия, улучшением наполнения цилиндра, увеличением ресурса работы как самого клапана, так и посадочной фаски в ГБЦ. Специальная форма тарелок на пружинах способствует проворачиванию клапанов, обеспечивая равномерный износ фасок. Седла клапанов изготовлены из жаропрочного чугуна, клапаны выполнены из жаропрочной стали ЭИ69.

Для уменьшения вибрации вызванной инерционными силами в динамике работы двигателя в конструкцию силового агрегата включён уравновешивающий механизм, нивелирующий 70% возникающей вибрации.

Альтернативой данной силовой установки является однотипный четырёхцилиндровый рядный дизельный двигатель СМД 14, СМД 18Н, СМД 17Н производства Харьковского завода «Серп и Молот», который параллельно также широко использовался для комплектации всей выше упомянутой техники и являлся, если можно так сказать применительно к советской форме экономического устройства, конкурентом.

Двигатель А-41 полностью унифицирован цилиндропоршневой группой и деталями клапанного механизма со своей турбированной версией Д-442 и с шестицилиндровым рядным алтайским двигателем А-01. А также часть деталей дизеля А-41, А- 01 и Д-442 унифицированы с базовыми моделями дизелей СМД 7 и СМД 14 завода «Серп и Молот, и дизелями» Ярославского Моторного Завода» — ЯМЗ 236, ЯМЗ 38.

Третий метод: применение вертикальных грузиков

Третий метод фиксации коленчатых валов от осевых смещений основан на использовании вертикальных грузиков. Этот метод особенно эффективен при работе с тяжелыми и громоздкими коленчатыми валами, которые не могут быть легко зафиксированы другими методами.

Вертикальные грузики представляют собой специальные устройства, которые надежно закрепляются на коленчатом валу с помощью гаек и болтов. Они обеспечивают необходимую стабильность и предотвращают возможные осевые смещения вала.

Процесс применения вертикальных грузиков довольно прост. Сначала необходимо подобрать подходящий размер грузика и правильно установить его на вал. Затем грузик фиксируется с помощью гаек и болтов, обеспечивая надежную фиксацию и предотвращая возможные смещения вала.

Преимущества использования вертикальных грузиков включают:

- Высокую надежность фиксации коленчатого вала;

- Простоту установки и снятия;

- Возможность работы с тяжелыми и громоздкими валами;

- Отсутствие необходимости в дополнительной обработке вала.

Несмотря на все преимущества, третий метод не лишен недостатков. Среди них можно выделить:

- Ограничение использования метода только для вертикальной фиксации;

- Необходимость использования специальных грузиков;

- Возможность ослабления грузиков в процессе эксплуатации.

В целом, применение вертикальных грузиков является одним из наиболее эффективных способов фиксации коленчатых валов от осевых смещений. Этот метод широко используется в различных отраслях промышленности и позволяет обеспечить стабильность и надежность работы механизма.

Маховик

Деталь выполнена из чугуна марки СЧ 21-40. На коленчатом валу маховик центруют по диаметру соединительного фланца 140 – 0.05-0.09 мм и выточкой на маховике Ø 140+0.063 мм. От углового смещения маховик зафиксирован двумя штифтами Ø14, запрессованными во фланце коленчатого вала. Маховик статически сбалансирован с точностью до 50 грамм/см.

Маховик двигателя

На фланце коленчатого вала маховик закреплён шестью болтами из стали 40Х, зажатых с усилием 20-22 кгс.м. (200-220 Н.м.) На плоскости маховика обращённой к муфте сцепления просверлены штифтовые отверстия для монтажа кожуха корзины. В центре маховика расточено ступенчатое отверстие под установку опорного подшипника переднего края вала муфты сцепления и под корпус уплотнительного сальника.

Зубчатый венец маховика напрессовывается на деталь с натягом 0.43-0.67 мм при нагреве до 150-180°С.

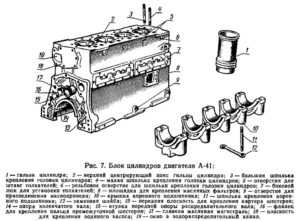

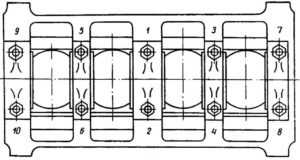

Блок двигателя

Корпус силового агрегата выполнен в виде цельно отлитой жёсткой детали из серого чугуна. Блок имеет вертикальные посадочные обработанные колодцы под гильзы цилиндров, пять опор коренных шеек коленчатого вала и места опор распределительного вала. А также с передней и задней части блок имеет обработанные поверхности для соединения с картером распределительных шестерён и корпусом маховика. Задняя и передняя соединительные плоскости унифицированы между собой и имеют одинаковые уплотнительные прокладки. Нижняя часть блока имеет обработанную поверхность для крепления уравновешивающего механизма двигателя.

Верхняя часть блока имеет водяную рубашку ограниченная для каждого цилиндра боковыми перегородками. В боковой части блок имеет отдельный распределительный канал для подачи охлаждающей жидкости насосом к каждому отдельному цилиндру через отлитые окна по оси гильзы. Омывая гильзу потоком жидкость перетекает в полость водяной рубашки головки цилиндров через отверстия в верхней части блока.

В верхнюю плоскость блока установлены 28 шпилек М16 для крепления головки цилиндров. При установке шпильки в блок резьбовая деталь затягивается до конца резьбы с усилием 8-10 кгс.м. (80-100 Н.м)

Блок цилиндров двигателя

Посадочные пояса для гильз размещены в верхней и нижней плите блока. Верхний посадочный пояс является упорным. При посадке гильза выступает своим буртом над плоскостью блока в пределах 0.065-0.165 мм. Проверку уровня выступления гильзы над блоком проверяют без уплотнительных колец.

Расточки под опорные места коренных подшипников коленчатого вала и опоры распределительного вала размещены в теле перегородок блока. Каждая крышка коренного подшипника крепится на пару шпилек М22. Передняя крышка коренного подшипника имеет обработанную площадку и два штифта М5 для установки масляного насоса двигателя.

Задний коренной подшипник дополнительно выполняет функцию фиксации коленчатого вала от его осевого смещения, где в его торцевых плоскостях имеются кольцевые выточки для установки упорных полуколец. От проворачивания упорные полукольца фиксируются двумя штифтами, запрессованными в крышку коренного подшипника.

Отверстия под коренные вкладыши в блоке растачивают в сборе с крышками опор. Для исключения путаницы при сборке или исключения переворачивания крышки на 180°, вертикальные посадочные плоскости выполнены асимметрично оси коленчатого вала и крышки имеют клеймения с порядковым номером начиная с передней опоры.

Наиболее нагруженная передняя опора распределительного вала оборудована бронзовой втулкой, расточенной соосно с остальными опорами детали с точностью 0.03 мм

Вдоль всего блока с правой стороны просверлен масляный канал, к которому подводится масло через косое сверление от масляного фильтра, присоединяющегося к фланцу блока с левой стороны. От основной масляной магистрали масло через систему каналов подаётся к опорам распределительного и коленчатого валов. С левой стороны блока к обработанной плоскости крепятся болтами опоры осей толкателей, к двум из которых подводится масло через каналы блока.

Поршни, кольца и пальцы

Хорошую компрессию двигателю обеспечивают поршни, выполненные из алюминиевого сплава с низким коэффициентом теплового расширения. Для эффективной приработки с зеркалом цилиндров новые поршни покрыты тонким слоем олова 0.003-0.006 мм. В днище поршня со смещением 5 мм от оси расположена камера сгорания. Внутренняя поверхность поршня снабжена ребрами для эффективного отвода тепла и повышения жёсткости детали.

Поршень с шатуном дизеля

Поршень имеет пять наружных кольцевых канавок под поршневые кольца. Три верхние канавки под компрессионные кольца, два нижних – под маслосъёмные кольца. Для предупреждения залегания компрессионных колец три верхних канавки имеют трапециевидное сечение.

Отверстия под пальцы в бобышках поршня имеют размер 50 -0.006-0.015 мм. Поверхность отверстий под палец упрочнена методом прокатки. Вес поршня 2780±10 грамм. Подгонку веса поршня осуществляют снятием части метала с внутренней поверхности нижней части юбки.

Пальцы выполнены пустотелыми из стали 12ХН3A. Наружная поверхность пальца цементирована на глубину 1-1.4 мм и закалена до твердости 56-65 НRC. Для фиксации пальца от осевого смещения с торцов в бобышках деталь фиксируется стопорными кольцами.

Поперечное сечение компрессионных колец имеют форму трапеции. Верхнее кольцо, работающее в самых экстремальных условия, выполнено из хромированного высокопрочного чугуна. Второе и третье кольцо на своей наружной поверхности имеют три кольцевые канавки улучшающие условия приработки повышающие.

Маслосъёмные кольца коробчатого типа с двумя рабочими кромками ширеной 0.5 мм, между которыми профрезерована канавка глубиной 1.4±0.15 мм с десятью дренажными пазами для отвода масла, снятого со стенок цилиндра. Для всех колец зазор в прямоугольном замке измеренный в гильзе цилиндра Ø 130, находится в пределах 0.45-0.65 мм.

Список используемых источников

//URL: https://inzhpro.ru/referat/podshipniki-kolenchatogo-vala/

1. Автомобильный справочник BOSCH /пер. с англ.- М.: ЗАО «КЖИ «За рулем», 2004. — 992 с.

2. Боровских Ю.И., Буралев Ю.В. Устройство и техническое обслуживание автомобилей М.: Высшая школа, 1999.

3. Кленников В.М., Е.В. Кленников. Теория и конструкция автомобиля. Москва: Издательство «Машиностроение», 1967.

4. Калисский В.С., Мазон А.И. Автомобиль М.: Транспорт, 1998.

5. Шестопалов, К. С. Легковой автомобиль: Учеб. пособие для подготовки водителей ТС категории «В». — 2-е, испр. и доп. — М.: Издательство ДОСААФ, 1980. 240 с.

6. Яковлев В.Ф. Учебник по устройству легкового автомобиля. Учебная литература. — М.: Третий Рим, 2010. — 80 с.

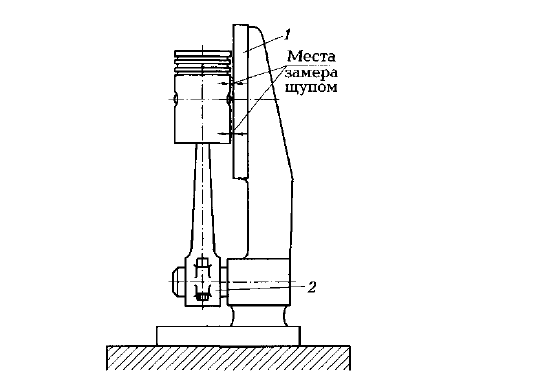

Контроль качества сборки шатуна с поршнем.

Обязательным условием, выполнение которого необходимо при сборке кривошипно-шатунного механизма, является обеспечение параллельности осей поршневого пальца и нижней головки шатуна. Контроль этого параметра после соединения поршня с шатуном выполняется при помощи специальных приспособлений.

В условиях единичного и мелкосерийного производства такой контроль может быть осуществлен при помощи приспособления, показанного на рис. 5. Нижнюю головку шатуна 2 устанавливают на разжимную оправку так, чтобы образующая поршня касалась контрольной плиты 1, и проверяют отсутствие зазора между юбкой поршня и контрольной плитой. Затем сборочную единицу поворачивают на 180° вокруг вертикальной оси и вновь проверяют зазор между юбкой поршня и контрольной плитой. Отсутствие зазора в обоих случаях свидетельствует о параллельности осей нижней головки шатуна и поршневого пальца, т.е. о качественной сборке узла.

Рис. 5. Прибор контроля шатуна в сборе на параллельность осей поршневого пальца и нижней головки шатуна: 1 — контрольная плита; 2 — нижняя головка шатуна

Рис. 5. Прибор контроля шатуна в сборе на параллельность осей поршневого пальца и нижней головки шатуна: 1 — контрольная плита; 2 — нижняя головка шатуна

В условиях крупносерийного и массового производства для этих же целей применяют более совершенное приспособление (рис. 6). Нижнюю головку шатуна устанавливают на распорную втулку 5, привод которой осуществляется от пневматического цилиндра 6. Поршень устанавливают в подвижной 2 и неподвижной 4 призмах (подвижная призма прижимается к поверхности поршня пружиной 3) и одновременно подают сжатый воздух, обеспечивая закрепление сборочной единицы на распорной втулке. Положение подвижной призмы фиксируется индикатором 1 по показаниям отсчетного устройства. Затем сборочную единицу снимают с приспособления, поворачивают на 180° и вновь закрепляют в приспособлении, фиксируя положение стрелки отсчетного устройства индикатора. По разности показаний отсчетного устройства при двух закреплениях сборочной единицы определяют отклонение осей нижней головки шатуна и поршневого пальца от параллельности. Полученные данные сравнивают с требованиями технических условий на сборку.

Рис. 6. Прибор контроля шатунно-поршневой группы в условиях крупносерийного и массового производства: 1 — индикатор; 2 — подвижная призма; 3 — пружина; 4 — неподвижная призма; 5 — распорная втулка; 6 — пневматический цилиндр

Рис. 6. Прибор контроля шатунно-поршневой группы в условиях крупносерийного и массового производства: 1 — индикатор; 2 — подвижная призма; 3 — пружина; 4 — неподвижная призма; 5 — распорная втулка; 6 — пневматический цилиндр

Конструкция и сборка шатунной группы.

Сборку шатунной группы (рис. 1) начинают с запрессовки втулки 2 в верхнюю головку 3 шатуна, обеспечивая при этом совпадение смазочной канавки 1, выполненной во втулке и предназначенной для подачи смазки к поршневому пальцу, со смазочным отверстием 5 шатуна. Совпадение смазочной канавки и отверстия обеспечивается при запрессовке втулки заподлицо с торцами верхней головки шатуна.

После запрессовки втулки в верхнюю головку шатуна и восстановления геометрических размеров и формы ее отверстия переходят к сборке нижней головки шатуна, представляющей собой разъемный подшипник скольжения.

Гильзы цилиндров

Цилиндрические детали отлиты из легированного чугуна. Рабочая поверхность хонингована до уровня микронеровности 0.3-0.7 мкм и закалена токами высокой частоты до твердости НRC 48-52. По внутреннему диаметру гильзы обработаны с высокой точностью, что позволяет комплектовать их с поршнями без разбивки по размерным группам.

Размерные параметры гильз цилиндров двигателя А 41

На наружной поверхности гильза имеет два точно обработанных пояска, которыми гильза центрируется в посадочном месте блока. На нижнем посадочном пояске имеется две канавки под резиновые уплотнительные кольца. Верхний бурт гильзы зажимается через металлоасбестовую прокладку между нижней плоскостью головки и углублением в верхней плоскости блока.

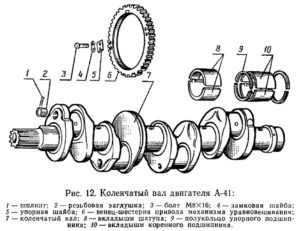

Коленчатый вал

В коренных и шатунных шейках коленчатого вала выполнены сверления для прохода масла к подшипникам. Полости в шатунных шейках детали используются для дополнительной центробежной очистки моторного масла. Для повышения эффективности очистки в полости установлены сепарирующие трубки. При очистке отложений вскрываются резьбовые пробки М39х2 полостей шеек.

На четвертой круглой щеке вала посажен с натягом 0.077- 0.168 мм зубчатый венец, который является ведущей частью привода уравновешивающего механизма двигателя. К бурту венец прижат двумя стопорными шайбами.

Порядок затяжки крышек коренных подшипников коленчатого вала

Заключение

Сложность конструктивной формы коленчатого вала, его недостаточная жесткость, высокие требования к точности обрабатываемых поверхностей вызывают особые требования к выбору методу методов базирования, закрепления и обработки вала, а также последовательности, сочетания операций и выбору оборудования. Основными базами коленчатого вала являются опорные поверхности коренных шеек. Однако далеко не на всех операциях обработки можно использовать их в качестве технологических. Поэтому в некоторых случаях технологическими базами выбирают поверхности центровых отверстий. В связи со сравнительно небольшой жесткостью вала на ряде операций при обработке его в центрах в качестве дополнительных технологических баз используют наружные поверхности предварительно обработанных шеек.

Коленчатые валы в эксплуатации неоднократно подвергают ремонтным воздействиям, перешлифовывают шатунные и коренные шейки под меньшие размеры, удаляя дефекты, вызванные износом. При этом жесткость вала уменьшается. Из-за отложений шлама в полостях масляных магистралей может нарушиться балансировка всего узла.

При обработке шатунных шеек, которые в соответствии с требованиями технических условий должны иметь необходимую угловую координацию, опорной технологической базой являются специально фрезерованные площадки на щеках.

![Автомобиль "запорожец" [1978 фейгин з.э., гнатюк-данильчук р.п. - справочник автолюбителя]](http://okz-rybinsk.ru/wp-content/uploads/9/0/1/9016a4a1ef7cddf8a65cba5da36567d9.jpeg)