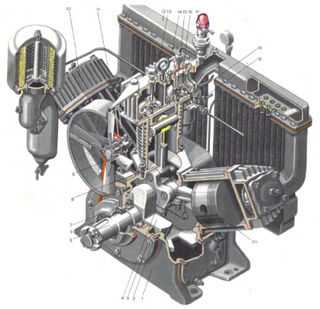

Устройство компрессора

Корпус компрессора КТ 6 изготовлен из литого чугуна, что значительно повышает его степень надежности и защиты. В корпусе расположены 2 цилиндра низкого давления и 1 — высокого давления, холодильник, вентилятор и насос для масла. Также имеется воздухосборник, теплообменник, регулятор холостого хода и предохранительные клапаны в КТ-6. Сам корпус крепится непосредственно к раме тепловоза при помощи 4 специальных лап.

Рабочие цилиндры расположены под определенным углом, образуя при этом W-образную позицию. Именно она и обеспечивает высокие показатели давления аппарата.

Конструкция компрессора КТ 6 обеспечивает работоспособность, когда выполняются следующие условия:

- температура окружающего воздуха от -55 до +65 С

- высота установки компрессора не превышает 1200 м над уровнем моря

Компрессоры КТ 6 — трехцилиндровые двухступенчатые поршневые агрегаты, оборудованы воздушных охлаждением. Корпус компрессора КТ 6 изготовлен из литого чугуна с четырьмя монтажными лапами для крепления компрессора.Обслуживание компрессоров КТ-6 — одно из направлений деятельности компании «Мелком-Трейдинг»

Слайд 15Эксплуатация и обслуживание тепловоза – Порядок транспортировки тепловозов в холодном состоянииТранспортировка

тепловоза в холодном состоянии без снятия карданных валов разрешается в пределах расстояний, обслуживаемых депо, но не более чем на 200 км, со скоростью 50 км/ч, при этом механизм реверса должен быть обязательно выведен в нейтральное положение (проверьте по положению указателя ручного переключателя каждого сервоцилиндра реверса и режимов) .При транспортировке тепловоза на расстояние более 200 км необходимо карданные валы подвесить в соответствии с чертежом 340.90.80.000. Транспортировку тепловоза с отсоединенными карданами производите со скоростью не более 90 км/ч.Перед отправкой тепловоза в холодном состоянии без отсоединения карданов уровень масла в УГП должен быть доведен до верхней риски щупа верхнего картера и верхней риски щупа нижнего картера.При пересылке тепловоза в недействующем состоянии в системе автотормозов перекройте и запломбируйте разобщительные краны: на питательной и тормозной магистралях — перед краном машиниста, на напорной магистрали — перед краном вспомогательного тормоза на левой стенке кабины машиниста, перед воздухораспределителями на включение тифона и свистка и между главными резервуарами, перед клапаном максимального давления, перед электропневматическим клапаном ЭПК-150И. Кроме того, запломбируйте ручку крана машиниста в VI положении (экстренное торможение), ручку обоих кранов вспомогательного тормоза — в открытом положении, разобщительные краны — в открытом положении перед обратным клапаном (см. рис. 39) , перед краном вспомогательного тормоза на левой и правой стенках кабины машиниста, после крана вспомогательного тормоза на левой и правой стенках кабины, перед дополнительным резервуаром и перед воздухораспределителем № 483М. Воздухораспределитель следует установить на равнинный и средний режим.

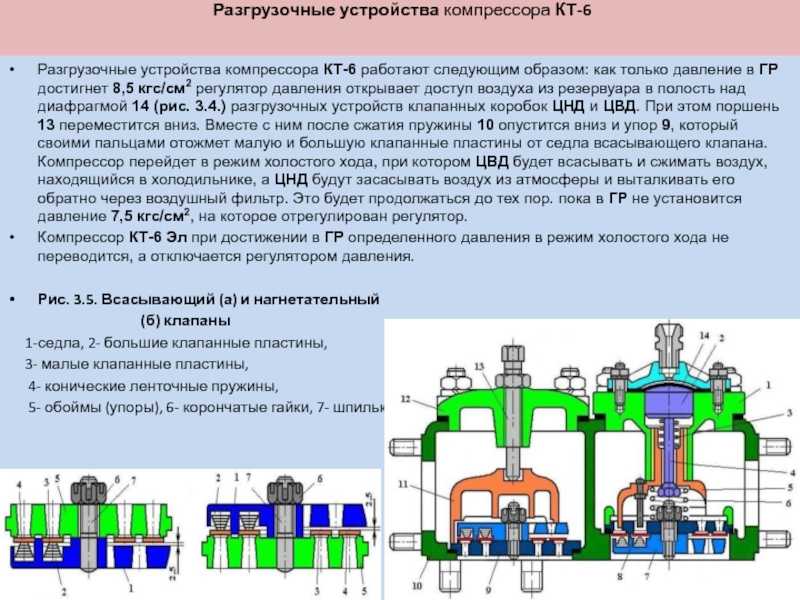

Слайд 12 Разгрузочные устройства компрессора КТ-6 Разгрузочные устройства компрессора КТ-6 работают следующим

образом: как только давление в ГР достигнет 8,5 кгс/см2 регулятор давления открывает доступ воздуха из резервуара в полость над диафрагмой 14 (рис. 3.4.) разгрузочных устройств клапанных коробок ЦНД и ЦВД. При этом поршень 13 переместится вниз. Вместе с ним после сжатия пружины 10 опустится вниз и упор 9, который своими пальцами отожмет малую и большую клапанные пластины от седла всасывающего клапана. Компрессор перейдет в режим холостого хода, при котором ЦВД будет всасывать и сжимать воздух, находящийся в холодильнике, а ЦНД будут засасывать воздух из атмосферы и выталкивать его обратно через воздушный фильтр. Это будет продолжаться до тех пор. пока в ГР не установится давление 7,5 кгс/см2, на которое отрегулирован регулятор. Компрессор КТ-6 Эл при достижении в ГР определенного давления в режим холостого хода не переводится, а отключается регулятором давления.Рис. 3.5. Всасывающий (а) и нагнетательный (б) клапаны 1-седла, 2- большие клапанные пластины, 3- малые клапанные пластины, 4- конические ленточные пружины, 5- обоймы (упоры), 6- корончатые гайки, 7- шпильки.

Слайд 16ПТЭ и инструкции – Диспетчерская централизация и диспетчерский контроль Диспетчерская централизацияУстройства диспетчерской

централизации должны обеспечивать:управление из одного пункта стрелками и сигналами ряда станций и перегонов;контроль на аппарате управления за положением и занятостью стрелок, занятостью перегонов, путей на станциях и прилегающих к ним блок-участков, а также повторение показаний входных, маршрутных и выходных светофоров;возможность передачи станций на резервное управление стрелками и сигналами по приему, отправлению поездов и производству маневров или передачи стрелок на местное управление для производства маневров;автоматическую запись графика исполненного движения поездов;выполнение требований, предъявляемых к электрической централизации и автоматической блокировке. Диспетчерский контроль Устройства диспетчерского контроля должны обеспечивать контроль за положением объектов железнодорожного транспорта и технологических объектов, связанных с его работой.Устройства диспетчерского контроля за движением поездов должны показывать диспетчеру местонахождение поездов на перегоне или в горловине станции, занятость главных и приемо-отправочных путей на станциях, а также повторять показания входных, выходных светофоров и при необходимости — технологической сигнализации.

Литейное производство

Насосы КТ6.13 СБ-1 и КТ7.13 СБ-1 применяются в смазочной системе воздушных компрессоров КТ6 и КТ7.

| № п/п | Наименование параметра | № чертежа | |

|---|---|---|---|

| КТ6.13 СБ-1 | КТ7.13 СБ-1 | ||

| 1 | Производительность, при 850 об/мин, температуре масла 60°-70°С°, давлении 3 кг/см2, не менее, л | 5,5 | |

| 2 | Высота всасывания не менее, мм | 300 | |

| 3 | Направление вращения, смотря со стороны крышки насоса | по часовой стрелке | против часовой стрелки |

| 4 | Габариты, мм | 145х175х184 | |

| 5 | Установочный размер, мм | Ø90Х(-0,14 -0,05 ) | |

| Крепежные размеры: | |||

| 6 | Диаметр отверстий, мм | Ø13,5 | |

| 7 | Диаметр расположения отверстий, мм | Ø123 | |

| 8 | Теоретическая масса, кг | 5,094 | |

| 9 | Гарантийный срок | 12 месяцев со дня отгрузки |

Насос лопастной ТЭ3.53.085 СБ-1 применяется для отвода масла из картера гидромеханического редуктора тепловоза ТЭ3.

| № п/п | Наименование параметра | № чертежа |

|---|---|---|

| ТЭ3.53.085 СБ-1 | ||

| 1 | Производительность, при 2000 об/мин, температуре масла 50°-60°С°, не менее, л | 14 |

| 2 | Высота всасывания, не менее, мм | 300 |

| 3 | Габариты, мм | Ø180В7(-0,1) |

| 4 | Установочный размер, мм | Ø130( -0,05-0,09) |

| Крепежные размеры: | ||

| 5 | Диаметр отверстий, мм | Ø11А7( +0,43 ) |

| 6 | Межцентровое расстояние, мм | Ø158 |

| 7 | Теоретическая масса, кг | 4,61 |

| 8 | Гарантийный срок | 12 месяцев со дня отгрузки |

Цилиндр низкого давления КТ6.01.023А является составной частью воздушного компрессора тепловоза.

| № п/п | Наименование параметра | № чертежа |

|---|---|---|

| КТ6.01.023А | ||

| 1 | Применяемость | Компрессоры КТ6, КТ7 |

| 2 | Диаметр зеркала цилиндра, мм | 198 |

| 3 | Высота цилиндра, мм | 314 |

| 4 | Масса, кг | 38,2 |

| 5 | Материал | Чугун СЧ 21 |

| 6 | Гарантийный срок | 12 месяцев со дня отгрузки |

Цилиндр высокого давления

Цилиндр высокого давления КТ6.01.022 является составной частью воздушного компрессора тепловоза.

| № п/п | Наименование параметра | № чертежа |

|---|---|---|

| КТ6.01.022 | ||

| 1 | Применяемость | Компрессоры КТ6, КТ7 |

| 2 | Диаметр зеркала цилиндра, мм | 155 |

| 3 | Высота цилиндра, мм | 286 |

| 4 | Масса, кг | 27,6 |

| 5 | Материал | Чугун СЧ 21 |

| 6 | Гарантийный срок | 12 месяцев со дня отгрузки |

Поршень высокого давления КТ6.08.006 является составной частью воздушного компрессора тепловоза.

| № п/п | Наименование параметра | № чертежа | ||||||

|---|---|---|---|---|---|---|---|---|

| КТ6.08.006 | ||||||||

| 1 | Применяемость | Компрессоры КТ6, КТ7 | ||||||

| 2 | Масса, кг | 5,7 | ||||||

| 3 | Материал | Чугун СЧ-18 | ||||||

| 4 | Градация | I | II | III | IV | V | VI | |

| 5 | Диаметр, мм | 155 | 155,5 | 156 | 156,5 | 157 | 157,5 | 158 |

| 6 | Гарантийный срок | 12 месяцев со дня отгрузки |

Поршень низкого давления КТ6.05.006 является составной частью воздушного компрессора тепловоза.

| № п/п | Наименование параметра | № чертежа | ||||||

|---|---|---|---|---|---|---|---|---|

| КТ6.05.006 | ||||||||

| 1 | Применяемость | Компрессоры КТ6, КТ7 | ||||||

| 2 | Масса, кг | 8,9 | ||||||

| 3 | Материал | Чугун СЧ-18 | ||||||

| 4 | Градация | I | II | III | IV | V | VI | |

| 5 | Диаметр, мм | 198 | 198,5 | 199 | 199,5 | 200 | 200,5 | 201 |

| 6 | Гарантийный срок | 12 месяцев со дня отгрузки |

Цилиндры высокого и низкого давления компрессоров КТ6 и КТ7, выпускаемых ОАО «Ишимский механический завод», относятся к разряду основных узлов этих устройств.

Цилиндр высокого давления — принцип работы

Нормальная работа компрессора основана на том, что в момент всасывания воздуха левым цилиндром, правый нагнетает его в холодильник. Затем правый цилиндр втягивает воздух, а левый — нагнетает. Из холодильника воздух поступает в цилиндр высокого давления, где еще более сжимается.

Что же представляет собой цилиндр высокого давления?

Это отлитая из чугуна деталь, имеющая расточки, предназначенные под клапанные коробки, которая крепится на корпус компрессоров. Внешняя сторона цилиндра – это продольно и поперечно расположенные ребра. Вполне допустимыми являются:

- некоторая эллиптичность;

- наличие сколов;

- металлизированный пригар между ребрами;

- небольшой недолив масла.

«Ишимский механический завод» — качество, проверенное временем

ОАО «Ишимский механический завод» предлагает цилиндры высокого давления отличного качества по доступным ценам.

Выбирая продукцию компании, вы получаете:

- опыт – «Ишимский механический завод» более 70 лет работает на рынке запчастей для подвижных составов;

- ответственность — каждая деталь полностью соответствует нормам, описанным в регламентирующих документах;

- демократичные цены от производителя.

«Ишимский механический завод» — партнерство с лидером!

Список запчастей к компрессорам КТ6, КТ7:

| Вал коленчат.в сборе 34.02.01.00-006сб | Лопасть вентилятора 34.11.00.01-004 | Прокладка передн. Крышка (п-нит) 34.01.00.05-001 |

| Вентил.компрес.КТ-6 34.11.00.00-007сб | Манометр | Прокладка узел шат.очки (п-нит) 34.03.00.05-005 |

| Вкладыш верхний с заливкой 34.03.03.00-009сб | Насос маслян. КТ-6 34.13.00.00-001сб | Прокладка узел шат.очки (п-нит) 34.03.00.06-002 |

| Вкладыш нижний с заливкой 34.03.04.00-002сб | Палец жестк шатун 34.03.00.02-004 | Прокладка цилиндр ВД (бум.) 34.00.00.05-004 |

| Втулка маслонасоса 32.09.01.02-016 | Палец поршн.ЦВД34.08.00.04-003 | Прокладка цилиндр НД (бум.) 34.00.00.11-007 |

| Втулка шатуна 34.03.01.02-007 | Палец прошневой ЦНД 34.05.00.02-008 | Пружина клапанная (лент.) 34.06.01.05-012 |

| Головка шатуна 34.03.00.08-006сб | Палец шатуна 34.03.00.03-014 | Пружина разгруз устройст. 34.06.00.09-004 |

| Диафрагма 34.06.00.05-006 | Патрубок холод. лев 34.10.00.04-008 | Сальник корпуса 1-КТУ |

| Жосткий шатун в зборе 34.03.02.00-006сб | Патрубок холод.прав 34.10.00.03-001 | Сапун 34.14.01.00-001сб |

| Клапан всасывающий 34.06.02.00-010сб | Пластина клапанна бол 34.06.01.03-0018 | Секция радиатора34.10.01.00-003сб |

| Клапан нагнетател 34.06.01.00-017сб | Пластина клапанна. мал 34.06.01.04-015 | Стакан всасыв.клап.ЦВД34.09.00.04-00 |

| Клапан предохнонит.34.10.05.00-005сб | Поршень ЦВД 34.08.00.01-002 | Труба маслонасоса в сборе 34.13.03.00-000сб |

| Кольцо .компрес. ЦВД 34.08.00.02-009 | Поршень ЦВД СБ 34.08.00.00-005 | Труба разгруз устройства 34.19.00.00-003сб |

| Кольцо компр.ЦНД 34.05.00.04-002 | Поршень ЦНД 1-6гр.34.05.00.01-014 | Труба разгруз устройства.34.17.00.00-009сб |

| Кольцо маслосъем. ЦНД 34.05.00.05-009 | Поршень ЦНД 34.05.00.01-014 | Труба разгруз устройства.34.18.00.00-006сб |

| Кольцо маслосъем.ЦВД 34.08.00.03-006 | Поршень ЦНД СБ 34.05.00.00-004 | Узел коленвала 34.02.00.00-003сб |

| Кольцо стопорное 34.05.00.03-005 | ПоршеньЦВД 1-6гр.34.08.00.01-002 | узел манометора 34.16.00.01-015сб |

| Коробка клапан. ЦВД в сборе 34.09.00.00-002сб | Прокладка боковых крышек (п-нит) 34.01.00.11-004 | Узел шатуна в сборе КТ-6 34.03.00.00-000сб |

| Коробка клапан.ЦНД в сборе 34.06.00.00-001сб | Прокладка верх.фланец хол (п-нит) 34.10.00.06-002 | Упор всасыв.клап. 34.06.03.00-000 |

| Корпус вентилятора 34.11.00.04-005 | Прокладка вых. фланец (п-нит) 34.00.00.12-004 | Упор всасыв.клап.34.06.03.00-000 |

| Корпус клапан. коробки ЦВД 34.09.00.01-009 | Прокладка кл.короб. ВД (п-нит) 34.00.00.02-003 | Упор нагнет. клап. 34.06.00.03-015 |

| Корпус клапан. коробки ЦНД 34.06.00.01-008 | Прокладка кл.короб. НД (п-нит) 34.00.00.03-000 | Фильтр воздушный 34.21.00.00-008сб |

| Крышка всасыв. клапана ЦВД 34.09.00.05-007 | Прокладка клап.предох.(мед)34.01.00.013-008 | Холодильник в сборе 34.10.00.07-000сб |

| Крышка головки шатуна 34.10.00.04-008 | Прокладка клапана 34.06.00.08-007 | Цилиндр ВД 34.00.00.06-001 |

| Крышка диафрагмы 34.06.00.04-009 | Прокладка клапана(медная ) 34.06.00.08-000 | Цилиндр НД 34.00.00.07-008 |

| Крышка корп. передн.34.0100.02-000 | Прокладка кр.клап.коробки (п-нит) 34.06.00.07-000 | Шатун прицепной в сб. 34.03.01.00-003сб |

| Крышка нагнет. клапана 34.06.00.02-005 | Прокладка масл.насос (п-нит) 34.13.00.03-002 | Шкив 34.00.00.01-006 |

| Крышка нагнет. клапана ЦВД 34.09.00.02-006 | Прокладка патрубок холод. (п-нит) 34.10.00.07-009 | Шпилька 34.03.00.04-008 |

Для получения коммерческого предложения и счета на запчасти и компрессор, отправьте запрос по тел/факсу +7 (343) 206-47-45 или отправить e-mail

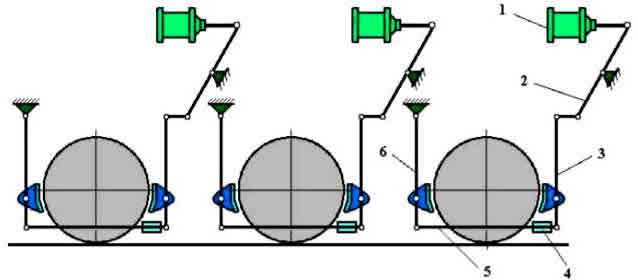

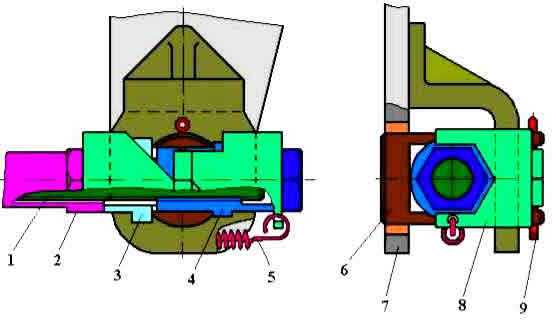

Схема рычажной передачи тормоз тележки тепловоз ТЭМ18ДМ

Передача состоит из шести групп, полярно связанных триангелями. Каждая группа приводится в движение от тормозного цилиндра 1, укрепленного с наружной стороны боковин рамы тележки. При заполнении сжатым воздухом тормозного цилиндра диаметром 203 мм его шток воздействует на горизонтальный балансир 2, проходящий через отверстие в раме тележки. Балансир через верхнюю вилку и рычаг подвески 3 прижимает к бандажу колесной, пары тормозную колодку. Далее усилие через нижний конец рычага подвески тормозной колодки и нижнюю вилку триангеля приводит в движение тягу 5 и второй триангель, который в свою очередь связан с рычагом 6 подвески тормозной колодки. Каждая тормозная колодка прикреплена чекой к тормозному башмаку и снабжена храповым механизмом, обеспечивающим расположение поверхности тормозной колодки параллельно поверхности круга катания колеса. Все тормозные цилиндры работают синхронно.

Передаточное число тормозной рычажной передачи составляет 7,8. Ручной тормоз действует на две колесные пары (вторую и третью) только передней тележки. Он приводится в действие вращением штурвала, установленного на левой стороне задней стенки кабины машиниста.

Рычажную передачу регулируют продольной стяжкой по мере износа колодок и при их замене. Для уменьшения выхода штоков следует укоротить продольную тормозную тягу регулятором. Для этого необходимо отвести скобы 8 и навинчиванием на тягу охранной трубы 2 и гайки 4 вначале трубу, а потом гайку) укоротить тягу, установив требуемый выход штока. После регулировки установить скобы 8, для чего грани гаек необходимо расположить в одинаковой плоскости так, чтобы скобы их охватили. Пружины 5 должны удерживать скобы в положении, в котором гайки законтрогаены.

2.Порядок продувки пневматического оборудования локомотива ?

Порядок продувки тормозного оборудования тепловозов ТЭМ18ДМ и ТЭМ7

При приемке тепловоза из депо, при постановке в депо и при смене на станционных путях без состава в зимнее время локомотивная бригада обязана выполнить следующий порядок продувки:

На тепловозе сначала продуть маслоотделитель

Продуть главные резервуары, начиная с первого (правого у второй тележки), второй (справа у первой тележки), третий (слева у первой тележки), четвертый (слева у второй тележки).

Продуть питательную магистраль через концевые краны сначала открытием концевого с переднего бруса, затем заднего бруса.

Продуть после восстановления давления в питательной магистрали тормозную магистраль при 1-м положении ручки крана машиниста усл. № 394 сначала открытием концевого крана с передней стороны, а затем через задний концевой кран.

Произвести срабатывание ЭПК-150.

3.Объяснить, кто проверяет действие тормозов при полном и сокращённом опробовании тормозов ?

При опробовании автотормозов в поезде управление тормозами с локомотива осуществляет машинист, а от стационарной компрессорной установки — осмотрщик вагонов или оператор. Действие тормозов в составе и правильность их включения проверяют осмотрщики вагонов.

На промежуточных станциях и разъездах, где нет штатных осмотрщиков вагонов, полное опробование автотормозов в поездах производят осмотрщики, направленные с ближайших ПТО, или специально выделенные приказом начальника дороги работники, обученные выполнению операций по опробованию тормозов после сдачи ими испытания по знанию ПТЭ, Инструкции по сигнализации и настоящей Инструкции.

На станциях, где не предусмотрены осмотрщики вагонов, к проверке действия автотормозов хвостовых вагонов при сокращенном опробовании в пассажирских поездах привлекаются проводники вагонов, а в грузовых — работники, обученные выполнению операции по опробованию автотормозов (перечень должностей устанавливает начальник дороги).

В пассажирских поездах к опробованию тормозов на перегонах привлекаются начальник (механик-бригадир) поезда и проводники вагона, а в грузовых поездах на перегонах опробование тормозов производит локомотивная бригада.

При обслуживании локомотивов пассажирских поездов одним машинистом к сокращенному опробованию тормозов на станциях, где не предусмотрены осмотрщики вагонов, и на перегонах привлекаются начальник (механик-бригадир) пассажирского поезда и проводник (головного, хвостового) вагона по указанию машиниста, передаваемому по радиосвязи.

1.Характеристика компрессора КТ-6, система смазки ?

Источник

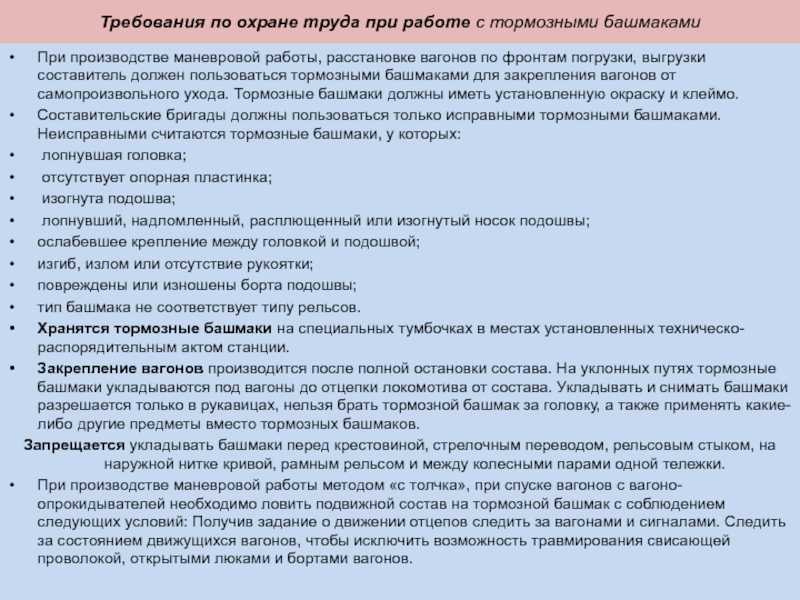

Слайд 20Требования по охране труда при работе с тормозными башмакамиПри производстве маневровой

работы, расстановке вагонов по фронтам погрузки, выгрузки составитель должен пользоваться тормозными башмаками для закрепления вагонов от самопроизвольного ухода. Тормозные башмаки должны иметь установленную окраску и клеймо.Составительские бригады должны пользоваться только исправными тормозными башмаками. Неисправными считаются тормозные башмаки, у которых: лопнувшая головка; отсутствует опорная пластинка; изогнута подошва; лопнувший, надломленный, расплющенный или изогнутый носок подошвы;ослабевшее крепление между головкой и подошвой;изгиб, излом или отсутствие рукоятки;повреждены или изношены борта подошвы;тип башмака не соответствует типу рельсов.Хранятся тормозные башмаки на специальных тумбочках в местах установленных техническо-распорядительным актом станции.Закрепление вагонов производится после полной остановки состава. На уклонных путях тормозные башмаки укладываются под вагоны до отцепки локомотива от состава. Укладывать и снимать башмаки разрешается только в рукавицах, нельзя брать тормозной башмак за головку, а также применять какие-либо другие предметы вместо тормозных башмаков.Запрещается укладывать башмаки перед крестовиной, стрелочным переводом, рельсовым стыком, на наружной нитке кривой, рамным рельсом и между колесными парами одной тележки.При производстве маневровой работы методом «с толчка», при спуске вагонов с вагоно-опрокидывателей необходимо ловить подвижной состав на тормозной башмак с соблюдением следующих условий: Получив задание о движении отцепов следить за вагонами и сигналами. Следить за состоянием движущихся вагонов, чтобы исключить возможность травмирования свисающей проволокой, открытыми люками и бортами вагонов.

Принцип действия поршневого компрессора

Схема поршневого компрессора с одной рабочей камерой и тронковым поршнем: 1 — всасывающий патрубок: 2 — камера всасывания: 3 — всасывающие клапаны; 4 — цилиндр; 5 — поршень; 6 шатун; 7 — коленчатый вал; 8 — камера нагнетения: 9 — нагнетательные клапаны: 10 — нагнетательный патрубок

Рассмотрим более подробно рабочий цикл поршневого компрессора, в котором изменение объема рабочей камеры (цилиндра) происходит при возвратно-поступательном движении поршня.

Рассмотрим схему наиболее простой конструкции поршневого компрессора с тронковым поршнем.

Ее образуют неподвижные стенки втулки цилиндра, клапанная плита с размещенными в ней клапанами линий всасывания (всасывающими), нагнетания (нагнетательными) и подвижным поршнем, перемещающимся двигателем компрессора с помощью кривошипно-шатунного механизма. Обозначим камеру буквой А.

Начальные давление рн и температуру Тн газа перед всасывающим отверстием (патрубком) и конечные после нагнетательного патрубка рк и Тк считаем постоянными в течение всего цикла компрессора. При движении поршня от клапанной плиты к коленчатому валу объем камеры А увеличивается, и давление газа в ней снижается. Под разностью давления газа перед всасывающим патрубком рн и в цилиндре рц откроются линии всасывания и газ поступит в цилиндр, заполняя его увеличивающийся объем. Этот процесс называется всасыванием.

Увеличение объема цилиндра происходит до достижения поршнем нижней мертвой точки, т. е. наибольшего приближения к коленчатому валу. В этот момент еще рц меньше рн, клапаны линии всасывания открыты и газ продолжает поступать в цилиндр. Перемена направления движения поршня вызовет уменьшение объема цилиндра и повышение давления в нем как за счет уменьшения объема, так и поступления свежего газа. В момент сравнивания величин давления в цилиндре и полости всасывания клапаны линий всасывания закроются, камера А станет замкнутой. Процесс всасывания при самодействующих клапанах в ступени заканчивается уже при обратном ходе поршня.

Дальнейшее движение поршня от вала к крышке вызывает повышение давления газа рц и температуры Тц из-за уменьшения объема камеры. Происходит процесс сжатия газа.

Процесс сжатия заканчивается при некотором превышении давления в цилиндре над давлением в полости нагнетания и открытия из-за этого клапанов линии нагнетания. При этом камера перестает быть замкнутой и при дальнейшем движении поршня газ будет выталкиваться в полость нагнетания, а затем в сеть.

Процесс вытеснения газа из камеры называется нагнетанием или вытеснением. Он заканчивается в момент наибольшего удаления поршня от вала, т. е. в верхней мертвой точке. Обычно к этому моменту в полости нагнетания и цилиндре давления выравниваются, клапаны линии нагнетания закрываются и рабочая камера опять становится замкнутой. В этот момент объем камеры наименьший, он и называется мертвым пространством. При перемене направления движения поршня в верхней мертвой точке объем камеры начнет возрастать, а давление и температура газа — падать. Процесс этот называется расширением и заканчивается в момент достижения в камере давления, равного давлению в полости всасывания, и открытия клапанов линии всасывания.

Процессы всасывания, сжатия, нагнетания и расширения образуют вместе цикл компрессора.

В компрессорах с ласковым поршнем и крейцкопфом рабочие камеры образуются по обе стороны поршня и рабочие циклы в них смещены относительно друг друга на половину оборота коленчатого вала, В различных типах поршневых компрессоров — бескривошипных, осепоршневых, свободнопоршневых дизель-компрессорах и большинстве ротационных и винтовых машин процессы в рабочих камерах практически аналогичны и отличаются кинематикой движения поршня и органами газораспределения.

Компрессоры КТ-6 и КТ-7

Open Library — открытая библиотека учебной информации

Каталог запчастей для компрессора КТ-6, КТ Компрессоры серии КТ применяются на локомотивах для обеспечения тормозной системы поездов и другой железнодорожной пневматики сжатым воздухом. Кроме того, данные компрессоры используются для подачи сжатого воздуха на буровые установки и другое оборудование. Производитель КТ 6 и КТ 7 гарантирует высокое качество поставляемых компрессоров, их долгую надежную эксплуатацию. Преимущества нашего предложения:. Могут приводиться в действие от дизеля локомотива или от электромотора.

ВИДЕО ПО ТЕМЕ: Я всё что угодно починю)

Компрессор КТ 6

Компрессоры КТ-6Эл и К-2 электроподвижного состава промышленного транспорта. Седла и клапаны очищают от масляного нагара, клапаны притирают к седлам, регулируют подъем клапанов. Текущий ремонт ТР-3 компрессора производят со снятием его с электровоза и полной разборкой. После ремонта и сборки компрессор испытывают в установленном объеме. Базовые детали: картер, цилиндры, шатунно-поршневую группу — подвергают капитальному ремонту. Ремонт с разборкой. Упрочнение шва производят сразу же после обрыва дуги проковкой тупым зубилом.

Устройство и принцип работа

Редуктор крепится на раме по 6 отверстий, соединяется с электрическим двигателем на входном валу и компрессором на выходном валу путем втулкопальцевых муфт.

Корпус редуктора сварной конструкции, состоит из верхней и нижней части. Шестерня и колесо напресовывается на полу муфты, расположенных на опорах с роликовым радиально-упорным подшипником. Предусмотрено подъемное кольцо для установки, подъема и снятия редуктора краном.

Масло для смазки зубчатой передачи и других деталей редуктора заливается сверху через люк, закрывается крышкой с трубкой для выхода воздуха, затем сливается через нижнее отверстие, закрытое пробкой. Для контроля уровня масла предусмотрен масловказивник с метками верхнего и нижнего уровня

| Параметры | Значения |

| Габаритные размеры | 84х768х664 мм |

| Масса | 184 кг |

Доставка прибора Редуктор компрессора КТ-6 электровоза серии ВЛ-80 по России осуществляется ТК:

Источник

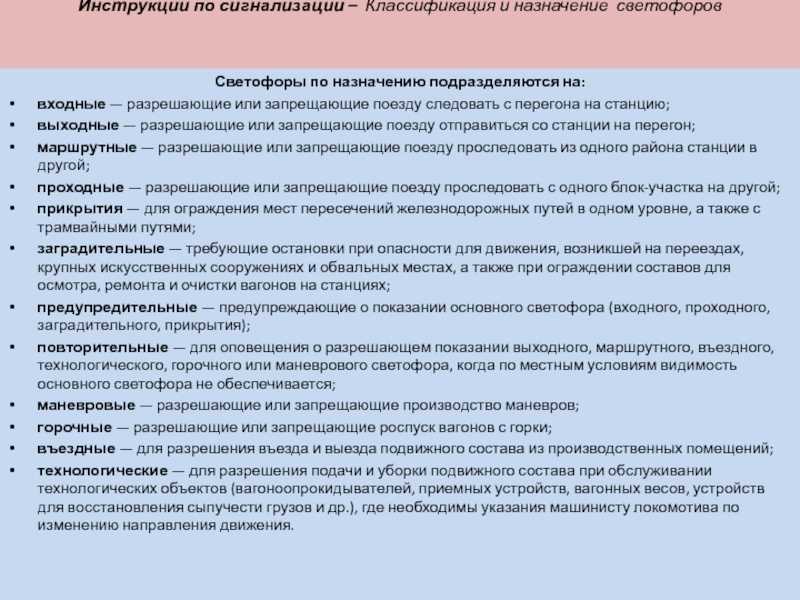

Слайд 17 Инструкции по сигнализации – Классификация и назначение светофоров Светофоры по назначению

подразделяются на:входные — разрешающие или запрещающие поезду следовать с перегона на станцию;выходные — разрешающие или запрещающие поезду отправиться со станции на перегон;маршрутные — разрешающие или запрещающие поезду проследовать из одного района станции в другой;проходные — разрешающие или запрещающие поезду проследовать с одного блок-участка на другой;прикрытия — для ограждения мест пересечений железнодорожных путей в одном уровне, а также с трамвайными путями;заградительные — требующие остановки при опасности для движения, возникшей на переездах, крупных искусственных сооружениях и обвальных местах, а также при ограждении составов для осмотра, ремонта и очистки вагонов на станциях;предупредительные — предупреждающие о показании основного светофора (входного, проходного, заградительного, прикрытия);повторительные — для оповещения о разрешающем показании выходного, маршрутного, въездного, технологического, горочного или маневрового светофора, когда по местным условиям видимость основного светофора не обеспечивается;маневровые — разрешающие или запрещающие производство маневров;горочные — разрешающие или запрещающие роспуск вагонов с горки;въездные — для разрешения въезда и выезда подвижного состава из производственных помещений;технологические — для разрешения подачи и уборки подвижного состава при обслуживании технологических объектов (вагоноопрокидывателей, приемных устройств, вагонных весов, устройств для восстановления сыпучести грузов и др.), где необходимы указания машинисту локомотива по изменению направления движения.

Слайд 14ОБСЛУЖИВАНИЕ КОМПРЕССОРА КТ6 Уход за компрессором КТ6 в эксплуатации заключается в

своевременной смазке его согласно карте смазки и проведении осмотров и ремонтов.Компрессор необходимо содержать в чистоте и следить за давлением масла в масляной системе, за натяжением ремня привода вентилятора, вовремя производить регулировку разгрузочных устройств всасывающих клапанов.Снижение давления масла в системе свидетельствует об утечке масла через редукционный клапан или подсосе воздуха масляным насосом. Падение давления масла в системе при одновременном появлении стуков в компрессоре свидетельствует об увеличенных зазорах в шатунно-поршневой группе. Уровень масла в картере компрессора контролируется по щупу; он должен быть в пределах между верхней и нижней рисками. При добавлении масло заливают через воронку, имеющую мелкую сетку. При полной замене отработавшее масло сливают сразу после остановки дизеля, так как горячее масло сливается быстрее и удаляет больше загрязнений. Для слива масла надо открыть вентиль сливного трубопровода.Перед заливкой свежего масла внутреннюю полость картера и сетчатый фильтр промывают дизельным топливом или керосином. Через 750—800 ч работы необходимо промыть фильтрующие элементы воздушных фильтров. После просушки фильтрующие элементы фильтра и набивку сапуна слегка пропитывают маслом.Систематически через краники необходимо сливать конденсат из нижних коллекторов холодильника. При загрязнении наружных поверхностей ребристых трубок холодильника их следует продуть сжатым воздухом. Промывку внутренних поверхностей трубок производят горячим 10%-ным раствором каустической соды.

![§ 16. ремонт компрессора и его воздухопроводов [1956 лугинин н.г. - ремонт тепловозов]](http://okz-rybinsk.ru/wp-content/uploads/b/6/6/b6685f5d2aec8995bec1358f0ed9f6a3.jpeg)