Методы удержания

Методы удержания коленчатых валов от осевого перемещения представляют собой различные технические решения, используемые для предотвращения перемещения вала вдоль его оси. Они необходимы, чтобы обеспечить стабильную работу механизма и предотвратить повреждение его элементов.

Основными методами удержания коленчатых валов являются:

1. Использование подшипников скольжения – в данном случае вал удерживается с помощью подшипников скольжения, которые создают необходимое трение для предотвращения его перемещения. Этот метод часто применяется в двигателях внутреннего сгорания.

2. Использование подшипников качения – в этом случае вал удерживается с помощью подшипников качения, которые обеспечивают плавное движение вала, не допуская его осевого смещения. Этот метод широко используется в различных механизмах и машинах.

3. Применение фиксирующих элементов – это метод, при котором вал удерживается с помощью фиксирующих элементов, таких как гайки, шпонки, стопорные кольца и т. д. Они предотвращают осевое перемещение вала благодаря своей конструкции и надежной фиксации.

Выбор метода удержания зависит от конкретных условий эксплуатации и требований к механизму. Каждый из этих методов имеет свои особенности и преимущества, которые могут быть учтены при проектировании или ремонте механизма.

Поршень

Поршень воспринимает при рабочем ходе давление газов и передает его через палец и шатун коленчатому валу двигателя.

Поршень состоит из головки 1 и юбки 14. Верхняя плоскость головки (днище) ограничивает снизу рабочую полость цилиндра и непосредственно воспринимает давление газов.

В головке поршня имеются канавки для поршневых колец.

Юбка поршня, соприкасаясь со стенками цилиндра, направляет движение поршня и передает боковое усилие от него стенкам цилиндра.

На поршень действуют силы давления газов, достигающие больших величин, силы инерции возвратно-поступательно движущихся деталей, боковые силы, возникающие при отклонении шатуна от оси цилиндра, и, наконец, сила трения между поршнем и зеркалом цилиндра. Поэтому поршень должен обладать достаточной прочностью, жесткостью и износоустойчивостью.

Кроме того, вследствие неблагоприятных условий охлаждения (тепло в основном отводится через поршневые кольца и юбку поршня к стенкам цилиндра) поршни могут нагреваться до очень высокой температуры.

Поэтому к конструкции поршня и материалу, из которого он изготовляется, предъявляются повышенные требования. Для изготовления поршней применяются алюминиевые сплавы и чугун. Несмотря на большую прочность чугунных поршней, в современном автомобилестроении предпочтение отдается поршням из алюминиевых сплавов. Алюминиевые поршни легче чугунных, а это уменьшает силы инерции и нагрузку на детали двигателя при его работе.

Алюминиевые поршни обладают большой теплопроводностью, следовательно, днища таких поршней имеют более низкую температуру нагрева, что улучшает наполнение цилиндра свежей горючей смесью и позволяет увеличить-степень сжатия. Наконец, силы трения, возникающие между поршнем и стенками цилиндра, у алюминиевых поршней меньше, чем у чугунных.

В алюминиевых поршнях в верхней части головок иногда делаются глубокие узкие канавки, уменьшающие передачу тепла от днища к поршневым кольцам, чтобы избежать пригорания колец.

В средней части поршня имеются приливы — бобышки 6 для установки поршневого пальца.

Во время работы двигателя поршень и цилиндр расширяются от нагревания. Но условия охлаждения цилиндра значительно лучше, чем условия охлаждения поршня, поэтому цилиндр расширяется меньше, чем поршень. Чтобы избежать заклинивания поршня при нагревании, поршень устанавливается в цилиндре с небольшим зазором.

Чтобы уменьшить зазор между поршнем и цилиндром (вызывающий стуки поршня при непрогретом двигателе и утечку газов), алюминиевые поршни изготавливаются с разрезной и овальной юбками. Разрезные юбки могут иметь разрез различной длины и формы (П- и Т-образные).

Подвеска двигателя

Двигатель установлен на шасси на трех резиновых подушках: две расположены в передней части двигателя (по одной с каждой стороны), одна — сзади, под удлинителем коробки передач

Передние подушки расположены наклонно в поперечной плоскости двигателя. Сверху и снизу подушки имеют стальные пластины. В верхнюю пластину ввертывается болт, соединяющий подушку с кронштейном на двигателе. С кронштейном шасси подушка соединяется двумя болтами, заделанными в арматуру подушки. Кронштейны шасси привернуты (каждый двумя болтами) к поперечине передней подвески. Для усиления связи болтов с поперечиной в конусные отверстия поперечины установлены конические разрезные втулки, плотно охватывающие болт при его затяжке.

Задняя подушка имеет снизу и сверху стальные пластины, в которых закреплено по два болта. Подушка крепится к площадке удлинителя коробки передач и к поперечине. Между подушкой и удлинителем установлены Г-образные пластины- ограничители. Ограничители препятствуют чрезмерному перемещению двигателя в продольном направлении при торможении и разгоне автомобиля. Для правильной работы ограничителей необходимо, чтобы зазор между кромкой вертикальной поЖи и поверхностью подушки (у каждого ограничителя) был 3 мм. Зазор устанавливается перемещением поперечины на болтах, креплениях ее к кронштейнам рамы.

В процессе эксплуатации автомобиля следует периодически проверять состояние деталей подвески двигателя, подтягивать при необходимости болты и гайки, а также очищать подушки от грязи и попавшего на них масла.

Снятие и установка коленчатого вала

Перед снятием коленчатого вала замерьте и запишите осевой люфт вала, это несколько облегчит подбор толщины упорных осевых вкладышей. Определите нахождение меток на крышках коренных подшипников и блоке цилиндров, определяющих место и направление установки крышек коренных подшипников. В случае отсутствия таких меток (что бывает крайне редко), нанесите метки, однозначно определяющие расположение крышек.

Будьте осторожны, не путайте метки расположения крышки на блоке с метками размерной группы установленных вкладышей, которые могут иметь цифровое обозначение. В случае необходимости обратитесь к руководству по ремонту автомобиля.

Снимите все детали, мешающие снятию коленчатого вала: шкив привода вспомогательных агрегатов с гасителем крутильных колебаний, зубчатый шкив или звёздочку привода газораспределительного механизма, передний и задний сальники коленчатого вала и маховик. Иногда необходимо снять маслоприемник масляного насоса, отдельный задающий ротор датчика положение коленчатого вала и другие детали, указанные в руководстве по ремонту.

В некоторых руководствах по ремонту (мануалах) указывается очерёдность и метод откручивания болтов крышек коренных подшипников коленчатого вала, но в большинстве руководств это не упоминается. Но, даже если в руководстве очерёдность откручивания болтов не указана, это совсем не значит, что можно откручивать болты в любой очерёдности. Просто составители руководств справедливо считают, что профессиональный автомеханик знает, как это правильно делается. Но у нас часто и профессиональные мотористы откручивают болты, начиная с одного края и до другого края за один проход. Довольно часто приходится слышать возражения, я так делаю 20 лет, и все собранные мной двигатели работали нормально. Это не совсем так, может при правильной сборке срок службы двигателя, зависящий от многих причин, мог быть больше или вибрации двигателя были бы меньше.

Если в руководстве по ремонту конкретного двигателя указана очерёдность откручивания болтов, выполняйте указания руководства. Если подобных указаний нет, откручивайте болты по спирали, начиная от краёв и постепенно перемещаясь к центру. Не откручивайте болты сразу за один проход, болты необходимо откручивать за несколько проходов. При первом проходе, перемещаясь строго по спирали, отверните каждый болт не более чем на 1/4 оборота. При втором проходе ещё несколько ослабьте затяжку болтов и только при третьем, или лучше четвёртом, проходе выверните болты полностью и снимите.

Метод спирали также используется при снятии и установке различных крышек и корпусных деталей. При этом при снятии начинайте откручивать крепёжные элементы, болты или гайки с краёв, постепенно с двух сторон перемещаясь к центру, а при установке начинайте затягивать крепёжные элементы, начиная от центра и перемещаясь к краям.

Снимите крышки коренных подшипников, не допуская падения вкладышей, и расположите их строго в последовательности как они стояли на двигателе. Снимите коленчатый вал. Если предполагается последующая установка снятого коленчатого вала совместно со старыми вкладышами, извлеките вкладыши из постелей блока цилиндров и расположите их так, чтобы была возможность установки каждого вкладыша именно на то место, откуда он был снят при разборке. Даже если вкладыши будут меняться, всё равно расположите снятые вкладыши в порядке из расположения на двигателе. Анализ состояния и износа вкладышей поможет определить некоторые неисправности двигателя.

Если коленчатый вал имеет общий корпус крышек коренных подшипников, как находящийся внутри масляного поддона, так и являющийся структурой двигателя, откручивайте болты строго в очерёдности, указанной в руководстве по ремонту и также за несколько проходов. Если руководством по ремонту допускается повторная установка болтов, сделайте из картона шаблон с отверстиями соответствующий по форме блоку крышек коренных подшипников, и устанавливайте каждый снятый болт в необходимое отверстие. Болты крепления блока крышек могут отличаться не только по диаметру, но и по шагу резьбы, общей длине болта или длины резьбовой части. При сборке каждый болт необходимо устанавливать строго на то место, откуда он был снят при разборке.

Тщательно проверьте состояние всех элементов – коленчатого вала, крышек коренных подшипников, радиальных и осевых вкладышей, болтов крепления крышек коренных подшипников.

Проявляйте особую осторожность при снятии коленчатого вала, не допускайте повреждения полированных поверхностей шеек подшипников или контактных поверхностей переднего и заднего сальников

Осевое перемещение — коленчатый вал

Осевое перемещение коленчатого вала ограничивается ребордами внутренних обойм подшипников.

Осевое перемещение коленчатого вала ограничивают первая ( ЗМЗ, МеМЗ), средняя ( Москвич-412) или задняя ( ВАЗ) коренная шейка вала. Их торцевые поверхности должны быть зеркально гладкими, без рисок и задиров. Необходимый зазор обеспечивается подбором толщины ограничительных шайб.

|

Коленчатый вал 26. |

Осевое перемещение коленчатого вала ограничено двумя упорными сталеалюминиевыми полукольцами, установленными в блоке цилиндров по обе стороны заднего коренного подшипника.

Осевое перемещение коленчатого вала должно быть 0 05 — 0 30 мм. Перемещение замеряется щупом между шайбой коленчатого вала и передней шайбой упорного подшипника коленчатого вала; регулируется подбором задней шайбы упорного подшипника по толщине.

Осевые перемещения коленчатого вала воспринимаются передним коренным подшипником посредством двух упорных шайб 3 и 4 ( фиг.

Осевое перемещение коленчатого вала ограничено двумя упорными сталеалюминиевыми полукольцами. Они вставляются в гнезда блока цилиндров по обе стороны от среднего коренного подшипника. Полукольца изготавливаются двух размеров — нормального и увеличенного на 0 127 мм.

|

Последовательность затяжки гаек крепления головки цилиндров. |

Чем ограничивается осевое перемещение коленчатого вала.

|

Приспособление для установки поршня с. |

Проверяют щупом осевой зазор при осевом перемещении коленчатого вала. Зазор измеряют между шестерней коленчатого вала и передней шайбой упорного подшипника. Он должен быть в пределах 0 075 — 0 285 мм. Поворачивают блок цилиндров на стенде передней частью вверх и вставляют поршни в сборе с шатунами в цилиндры. Для сжатия поршневых колец применяют специальное приспособление ( рис. 80); затем устанавливают нижние крышки на шатунные болты, затягивают гайки динамометрическим ключом с моментом 100 — 115 Н — м ( 10 — 15 кгс-м) и шплинтуют их. После затяжки коренных и шатунных подшипников проверяют легкость вращения коленчатого вала. Устанавливают в блок распределительный вал с шестерней и фланцем в сборе

Вал следует устанавливать осторожно, не допуская повреждения кулачками втулок подшипников. При вводе в зацепление шестерен необходимо обеспечить совпадение меток

Затем болтами прикрепляют упорный фланец распределительного вала к блоку; надевают на конец коленчатого вала маслоотражатель, устанавливают крышку распределительных шестерен в сборе с сальником и прокладкой и прикрепляют ее болтами. Болты должны быть затянуты равномерно крест-накрест в два приема с моментом 20 — 30 Н — м ( 2 — 3 кгс-м); устанавливают и закрепляют на крышке распределительных шестерен датчик ограничителя числа оборотов двигателя, напрессовывают по шпонке шкив коленчатого вала до упора, ввертывают храповик со стопорной шайбой; устанавливают и закрепляют маслоприемник насоса, ставят упло-тнительную прокладку и привертывают болтами масляный картер; вилку выключения сцепления вставляют в картер и закрепляют ее болтами. Устанавливают крышку и щиток картера сцепления, крепят болтами и поворачивают на стенде блок цилиндров вверх.

|

Проверка зазора мотылевого подшипника. 1-струбцина. 2-индикатор. з-щека. 4-домкрат. |

Осевой зазор между упорной поверхностью коленчатого вала и упорным вкладышем необходим для установления осевого перемещения коленчатого вала. Осевой зазор в галтелях упорного подшипника при установке нового вкладыша не должен превышать 0 1 — 0 15 мм. В эксплуатации допускается увеличение зазора до 0 4 мм, после чего напаивают торцы или заново заливают баббитом вкладыши подшипника.

Между 9 — м ( выносным) и 10 — м ( смежным с ним) коренными подшипниками на торцах бугелей и подвесок укреплены полукольца упорного подшипника, которые ограничивают осевое перемещение коленчатого вала в сторону шестеренного привода.

Коленчатый вал трехопорный, с двумя шатунными шейками. Осевые перемещения коленчатого вала ограничивают четыре полукольца второго коренного подшипника.

Блок цилиндров (рис.1)

Блок цилиндров 4 составляет одно целое с верхней частью картера. Он отлит под давлением из высокопрочного алюминиевого сплава. Блок цилиндров разделен на две части горизонтальной перегородкой, в которой сделаны четыре отверстия для установки гильз цилиндров. Верхняя часть образует общую для всех цилиндров охлаждающую рубашку. По контуру рубашки имеется десять бобышек для шпилек крепления головки цилиндров. Нижняя (картерная) часть блока разделена на четыре отсека поперечными перегородками, в которые устанавливаются коренные подшипники коленчатого вала.

Коленчатый вал 55 установлен на пяти коренных подшипниках. Крышки 2 подшипников изготовлены из ковкого чугуна; каждая крышка крепится к блоку двумя шпильками диаметром 12 мм. В первой крышке торцы обработаны совместно с блоком для установки шайб 53 и 54 упорного подшипника. Все крышки имеют шипы, плотно входящие в пазы блока. Такая конструкция крышек подшипников и изготовление их из чугуна (коэффициент линейного расширения алюминиевого сплава вдвое больше, чем у чугуна) обеспечивают малое изменение рабочих зазоров в подшипниках при нагревании и охлаждении двигателя. Крышки подшипников растачиваются в сборе с блоком pи поэтому при ремонте их надо устанавливать на свои места. Для облегчения установки на всех крышках, кроме первой и пятой, выбиты их порядковые номера. Гайки шпилек крепления крышек затягиваются динамометрическим ключом с усилением 11-12 кгс-м.

Гнезда для подшипников распределительного вала 40 расположены в верхней левой части поперечных перегородок блока. Третья и четвертая перегородки имеют снизу наклонные плоскости для крепления масляного насоса.

В средней горизонтальной перегородке (с левой стороны) просверлены восемь отверстий для толкателей 39 штанг клапанов: четыре отверстия, выполненные в отливке, соединяют полости клапанной камеры и камеры толкателей с масляным картером.

Камера толкателей закрыта штампованной из листовой стали крышкой. Крышка по контуру уплотняется пробковой прокладкой и крепится к блоку двумя шпильками, под гайки которых поставлены фибровые уплотняющие прокладки.

С левой стороны блока отлиты приливы для установки масляного фильтра, бензинового насоса, привода распределителя и бобышка для указателя уровня масла. С правой стороны (в верхней картерной части стенки блока) расположен прилив, через который проходит продольный масляный канал.

Бобышки для крепления кронштейнов двигателя расположены в передней части блока с правой и левой сторон. На правой стороне спереди предусмотрены две бобышки для крепления генератора. Нижний фланец блока снабжен шпильками диаметром 8 мм для крепления масляного картера.

К передней стенке блока на паронитовой прокладке крепится отлитая из алюминиевого сплава крышка 43 распределительных шестерен. В отверстие в крышке для выхода носка коленчатого вала запрессована обойма с самоподтягивающимся резиновым сальником 44.

К заднему торцу блока шестью болтами крепится отлитый также из алюминиевого сплава картер сцепления. Точное расположение картера сцепления, необходимое для правильной работы коробки передач, обеспечивается двумя установочными штифтами диаметром 13 мм. Задний торец картера сцепления и отверстие в нем для установки коробки передач для обеспечения соосности первичного вала коробки передач с коленчатым валом обрабатываются в сборе с блоком 4, и поэтому картеры сцепления не взаимозаменяемы.

Цилиндры двигателя выполнены в виде легкосъемных мокрых гильз 6, отлитых из серого чугуна. Для повышения износостойкости гильза в верхней части снабжена вставкой из коррозионностойкого чугуна. Длина вставки 50 мм, толщина ее стенки 2 мм.

Гильза вставляется в гнездо блока нижней частью, диаметр которой равен 100 мм. В плоскости нижнего стыка гильза уплотнена прокладкой 5 из мягкой меди толщиной 0,3 мм, а по верхнему торцу — прокладкой головки цилиндров. Для надлежащего уплотнения верхний торец гильзы выступает над плоскостью блока на 0,034-0,089 мм. При этом красномедная прокладка должна быть обжата. Для надежного уплотнения необходимо, чтобы разница в выступании гильз над плоскостью блока на одном двигателе была в пределах 0,025 мм. Это достигается (на заводе) сортировкой гильз цилиндров по высоте (от нижнего стыка до верхнего торца) и блоков по p pглубине проточки под гильзу (от его верхнего торца) на две группы. При смене гильз у цилиндров равномерность выступания можно обеспечить подбором красномедных прокладок соответствующей толщины.

Двигатель

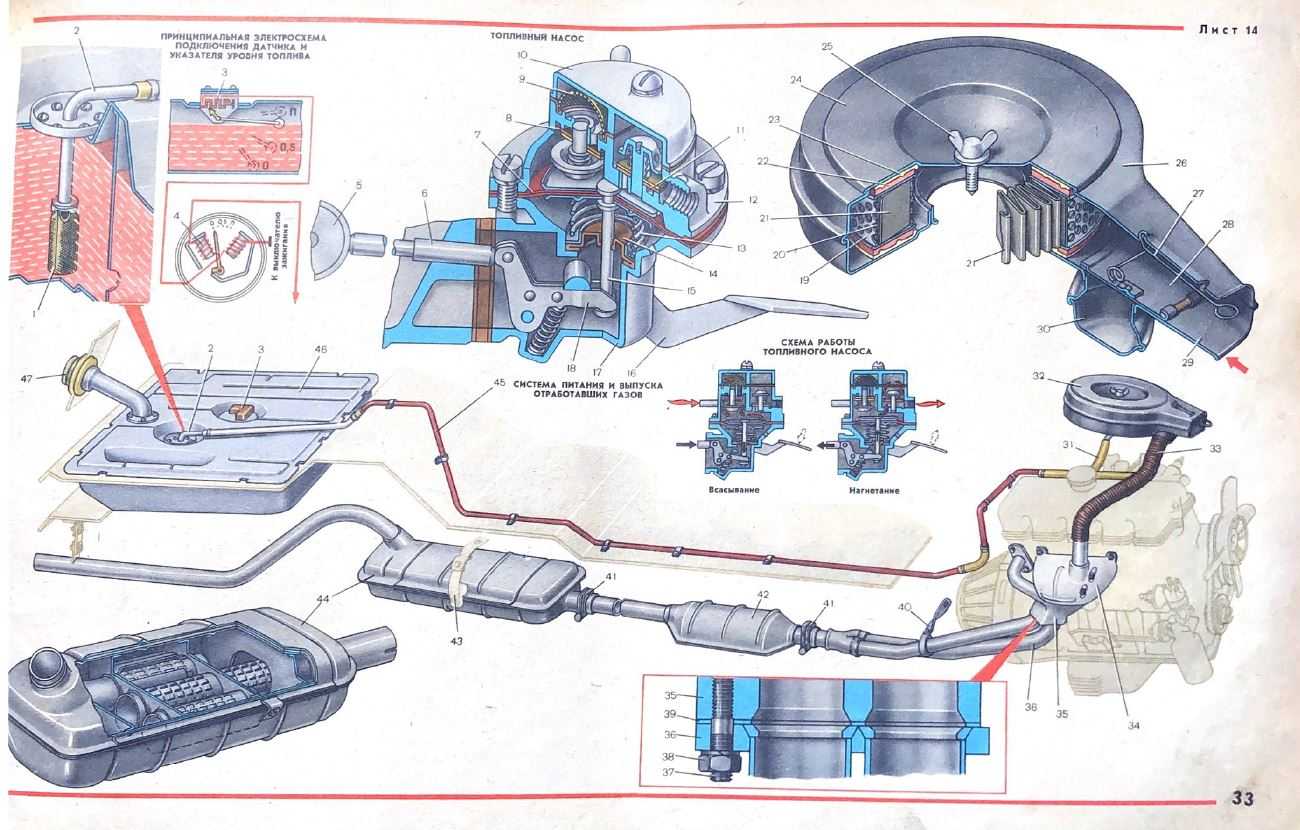

Система питания двигателя

Система питания двигателя внутреннего сгорания служит для подачи в камеру сгорания смеси топлива с воздухом в определенном весовом соотношении, в тщательно перемешанном состоянии.

Для двигателя мод. 412 применяется автомобильный бензин с октановым числом 93, для дефорсированного двигателя мод. 412Д, являющегося модификацией двигателя мод. 412, применяется автомобильный бензин с октановым числом 76. Применение для двигателя мод. 412 бензина с октановым числом ниже 93 недопустимо, в противном случае будет наблюдаться детонация.

1. Фильтр заборной трубки. 2. Заборная трубка топливного бака. 3. Датчик указателя уровня топлива. 4, Приемник указателя уровня топлива в баке. 5. Эксцентрик распределительного 6. Штанга привода топливного насоса. 1. Диафрагма. 8. Клапан впуска топлива. 9. Фильтр. 10. Крышка головки. 11. Клапан выпуска топлива. 12. Голова насоса. вала. 13. Пружина диафрагмы. 14. Уплотнение тяги диафрагмы. 15. Тяга привода диафрагмы. 16. Рычаг ручного привода насоса. 17. Корпус насоса. 18. Рычаг привода. 19. Кожух элемента. 20. Первичный фильтрующий элемент. 21. Вторичный фильтрующий элемент. 22. Обод фильтрующих элементов. 23. Уплотнительная прокладка. 24. Крышка корпуса. 25. Шпилька-барашек крепления воздухоочистителя. 26. Корпус. 27. Тяга управления перекидным клапаном. 28. Перекидной пластинчатый клапан. 29. Патрубок подвода холодного воздуха. 30. Патрубок подвода подогретого воздуха. 31. Шланг вентиляции масляного картера. 32. Воздухоочиститель. 33. Шланг подачи теплого воздуха в карбюратор. 34. Заборник теплого воздуха. 35. Выпускной трубопровод. 36. Приемная труба глушителя. 37. Шпилька крепления приемной трубы глушителя. 38. Гайка. 39. Прокладка. 40. Хомут крепления приемной трубы. 41. Хомут стяжной. 42. Дополнительный глушитель. 43. Ремень крепления глушителя к кузову. 44. Основной глушитель. 45. Топливопровод. 46. Топливный бак. 47. Пробка топливного бака.

1. Фильтр заборной трубки. 2. Заборная трубка топливного бака. 3. Датчик указателя уровня топлива. 4, Приемник указателя уровня топлива в баке. 5. Эксцентрик распределительного 6. Штанга привода топливного насоса. 1. Диафрагма. 8. Клапан впуска топлива. 9. Фильтр. 10. Крышка головки. 11. Клапан выпуска топлива. 12. Голова насоса. вала. 13. Пружина диафрагмы. 14. Уплотнение тяги диафрагмы. 15. Тяга привода диафрагмы. 16. Рычаг ручного привода насоса. 17. Корпус насоса. 18. Рычаг привода. 19. Кожух элемента. 20. Первичный фильтрующий элемент. 21. Вторичный фильтрующий элемент. 22. Обод фильтрующих элементов. 23. Уплотнительная прокладка. 24. Крышка корпуса. 25. Шпилька-барашек крепления воздухоочистителя. 26. Корпус. 27. Тяга управления перекидным клапаном. 28. Перекидной пластинчатый клапан. 29. Патрубок подвода холодного воздуха. 30. Патрубок подвода подогретого воздуха. 31. Шланг вентиляции масляного картера. 32. Воздухоочиститель. 33. Шланг подачи теплого воздуха в карбюратор. 34. Заборник теплого воздуха. 35. Выпускной трубопровод. 36. Приемная труба глушителя. 37. Шпилька крепления приемной трубы глушителя. 38. Гайка. 39. Прокладка. 40. Хомут крепления приемной трубы. 41. Хомут стяжной. 42. Дополнительный глушитель. 43. Ремень крепления глушителя к кузову. 44. Основной глушитель. 45. Топливопровод. 46. Топливный бак. 47. Пробка топливного бака.

Блок цилиндров

Жесткость цилиндров обеспечивается главным образом выполнением всех цилиндров двигателя в виде одной общей отливки, называемой блоком цилиндров.

Конструкция блока цилиндров во многом зависит от принятого вида охлаждения — жидкостного или воздушного. При жидкостном охлаждении цилиндры снабжаются рубашками охлаждения, т.е. полым пространством, в котором непрерывно циркулирует охлаждающая жидкость вокруг сильно нагревающихся мест цилиндра: верхней части зеркала цилиндра, поверхности камеры сгорания, мест установки выпускных клапанов. При воздушном охлаждении наружные поверхности цилиндров, чтобы увеличить поверхность их охлаждения, снабжаются сильно развитыми ребрами.

Ограничение осевого смещения коленчатого вала: эффективные методы

Осевое смещение коленчатого вала в процессе работы может привести к серьезным проблемам в работе двигателя или механизма. Постоянные перегрузки и вибрации могут вызвать износ деталей и даже поломку. Для предотвращения нежелательного осевого смещения коленчатого вала применяются различные эффективные методы.

Один из основных методов ограничения осевого смещения коленчатого вала — использование специальных подшипников. Подшипники обеспечивают точное позиционирование коленчатого вала и обеспечивают минимальное осевое смещение. Отдельные типы подшипников имеют специальные дизайнерские решения, включая пространственные шарниры и эластомерные элементы, которые позволяют компенсировать вибрацию и перегрузки.

Еще один метод — использование системы стабилизации коленчатого вала. Система стабилизации включает в себя специальные стержни или держатели, которые фиксируют коленчатый вал в нужном положении и предотвращают его осевое смещение. Эта система может быть особенно полезна в случае повышенных нагрузок и вибраций.

Следующий метод — контроль за качеством и состоянием компонентов двигателя. Регулярная проверка и обслуживание коленчатого вала, подшипников и других деталей помогает выявить потенциальные проблемы и предотвратить их развитие. Меры контроля включают проверку люфта, износа деталей и прочности соединений.

Важным аспектом ограничения осевого смещения коленчатого вала является правильная установка смещения с помощью специальных инструментов. Регулировка осевого положения может быть достигнута путем установки дистанционных шайб, гаек или фиксаторов. Это позволяет точно и надежно фиксировать положение коленчатого вала.

Выбор и применение эффективных методов ограничения осевого смещения коленчатого вала играет важную роль в обеспечении надежной и безопасной работы двигателя или механизма. Это позволяет снизить износ деталей, предотвратить поломки и улучшить эффективность работы. Правильное применение методов ограничения осевого смещения коленчатого вала должно быть основой для осуществления регулярного обслуживания и ремонта.

Картер двигателя

Картер — это основание двигателя. Ом воспринимает все нагрузки, возникающие при работе двигателя, изолирует от окружающей среды детали кривошипно-шатунного механизма и служит резервуаром для масла.

Картер состоит из двух частей: верхней и нижней. Верхняя часть картера отливается вместе с блоком цилиндров и снабжается поперечными перегородками и ребрами, придающими картеру жесткость.

Боковые стенки верхней части картера заканчиваются фланцем, которому болтами крепится нижняя часть картера (поддон).

Нижняя часть картера штампуется из стали и служит резервуаром для масла. Внутри нее имеются перегородки для предупреждения вспенивания и излишнего разбрызгивания масла. Между верхней и нижней, частями картера устанавливается пробковая прокладка.

Плоскость разъема картера может проходить по оси коленчатого вала или несколько ниже. В последнем случае увеличиваются — жесткость и прочность верхней части картера.

В картере расположены коренные подшипники, в которых устанавливается коленчатый вал. Каждый коренной подшипник состоит из основания, прилива, расточенного в перегородке картера, и крышки, прикрепленной к основанию двумя или четырьмя болтами. Болты крышки шплинтуются проволокой, стопорными шайбами или пластинками.

Коренные подшипники коленчатого вала, так же как и шатунные, имеют тонкостенные вкладыши. Рабочая поверхность их выполняется или гладкой, или с канавками и отверстиями для подвода масла.

Один из коренных подшипников используется для ограничения осевых перемещений коленчатого вала и называется поэтому упорным. Вкладыши такого подшипника изготавливаются с заплечиками, которые заливаются антифрикционным сплавом, или применяются специальные упорные шайбы, которые также заливаются антифрикционным сплавом. Шайбы устанавливаются в основании и крышке подшипника.

Для предотвращения вытекания смазки из картера двигателя в местах выхода коленчатого вала у многих двигателей на заднем конце вала выполняется маслосбрасывающий буртик и нарезается маслосгонная резьба (направление резьбы противоположно направлению вращения вала), а на переднем конце устанавливается маслоотражательное кольцо. Кроме того, места выхода коленчатого вала уплотняются сальниками.

В картере имеются различные полости, сверления, приливы и фланцы для размещения и крепления распределительного и других механизмов, а также масляных трубок. С наружной стороны картера крепятся детали и приборы системы охлаждения и питания двигателя.

В двухтактных дизелях имеется уравновешивающий механизм. Хотя этот механизм конструктивно и связан с распределительным механизмом, но он имеет непосредственное отношение к кривошипно-шатунному механизму и предназначен для уравновешивания сил инерции, возникающих в нем при работе двигателя и достигающих наибольших значений в тот момент, когда поршни проходят мертвые точки. В механизм входят дополнительный уравновешивающий вал и противовесы на распределительном и уравновешивающем валах.

Поршневые кольца

Поршневые кольца разделяются на компрессионные и маслосъемные. Компрессионные кольца 2 уплотняют поршень в цилиндре и тем самым предотвращают прорыв газов через зазор между поршнем и цилиндром. Через эти же кольца отводится большая часть тепла от поршня к стенкам цилиндра.

Маслосъемные кольца 5 снимают излишки масла со стенок цилиндра и препятствуют проникновению масла в камеру сгорания.

Чтобы обеспечить хорошее уплотнение поршня в цилиндре, поршневые кольца должны плотно и равномерно прилегать к внутренним стенкам цилиндров. Поэтому они выполняются разрезными и имеют форму, приближающуюся к кругу, диаметр которого в свободном состоянии больше диаметра цилиндра. Место разреза колец называется замком. При введении колец в цилиндр они сжимаются, принимают круглую форму и вследствие упругости и своей формы плотно и равномерно прижимаются к стенкам цилиндра.

Обычно в карбюраторных двигателях устанавливается на каждом поршне по два — четыре кольца. В дизелях, где давление во время сжатия и рабочего хода высокое, на поршень устанавливаются четыре компрессионных кольца.

Маслосъемные кольца имеют более сложную форму поперечного сечения, чем компрессионные кольца: в них имеются радиальные маслоотводные отверстия, выполненные так же, как и в канавке поршня.

При движении поршня вверх или вниз масло со стенок цилиндра снимается кромкой маслосъемного кольца и отводится в картер двигателя через маслоотводные отверстия в поршне.

На поршне обычно устанавливаются одно — два маслосъемных кольца: на головке после компрессионных колец или на нижней части юбки поршня.

Для повышения упругости поршневых колец между кольцом и поршнем на двигателях некоторых типов устанавливают пружинящие стальные кольца, называемые расширителями 7. Расширитель повышает работоспособность кольца при его износе.

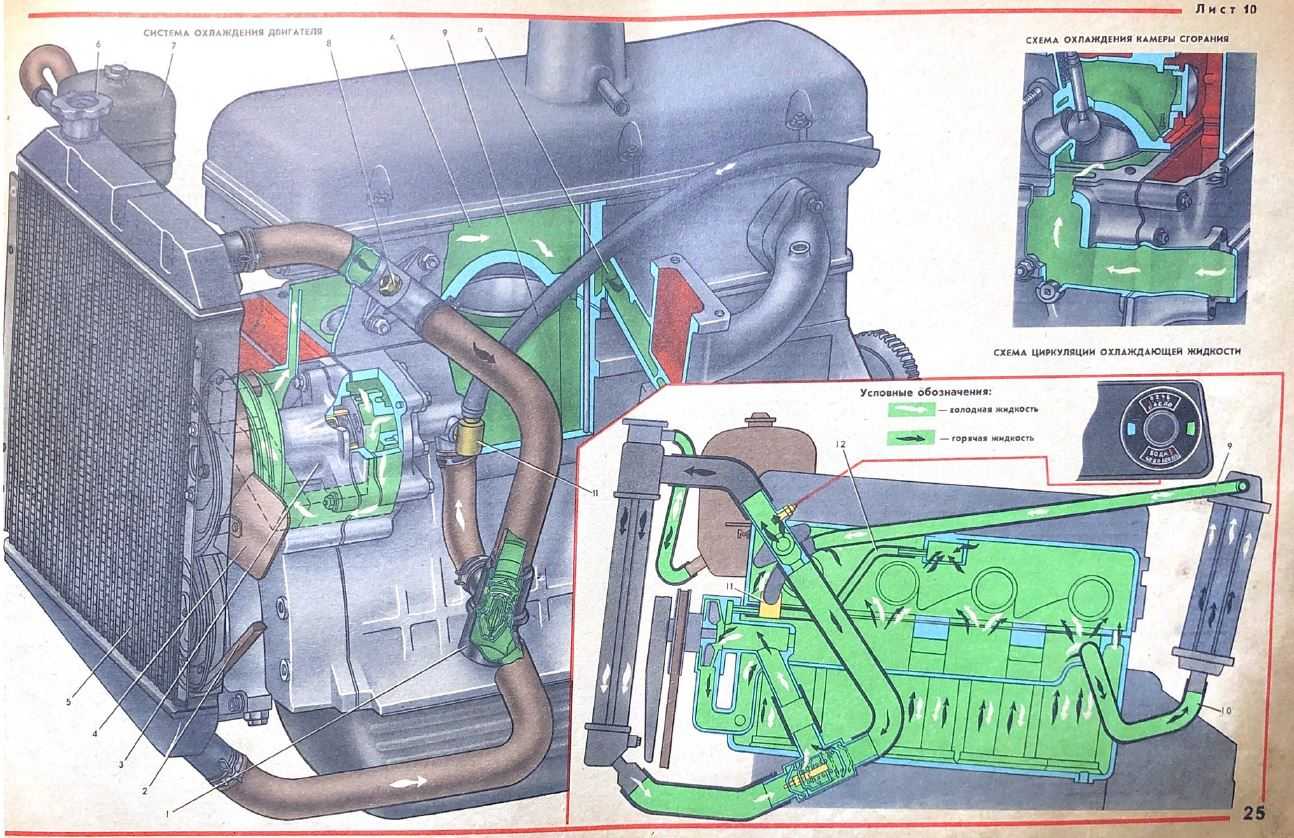

Система охлаждения двигателя

Система охлаждения жидкостная с расширительным бачком. Применение расширительного бачка исключает потерю охлаждающей жидкости, поэтому при эксплуатации практически не требуется ее пополнения длительное время.

Температура охлаждающей жидкости в рубашке головки блока цилиндров при нормальном тепловом режиме составляет 80…100° С панели приборов. В качестве охлаждающей жидкости применяется незамерзающая всесезонная жидкость ТОСОЛ А-40. Сливать такую жидкость из системы после пробега автомобилем и контролируется указателем, расположенным на следует один раз в два года или же 60 тыс. км (в зависимости от того, что наступит раньше).

С начала 1977 г. двигатели мод. 412, устанавливаемые на автомобили «Москвич» мод. 2140, выпускаются с двухконтурной системой охлаждения. Эта система обеспечивает быстрый прогрев двигателя после его пуска, стабильный тепловой режим, практически не зависящий от температуры охлаждающей жидкости в радиаторе, и снижает токсичность отработавших газов двигателя, Применение такой системы исключило необходимость устанавливать на радиатор жалюзи.

Проведенная модернизация системы охлаждения двигателя позволила устранить сливные краники, так как отпала необходимость слива охлаждающей жидкости при эксплуатации автомобиля в зимнее время.

Циркуляция охлаждающей жидкости в центробежном насосе. Насос приводится в действие клиноременной передачей от коленчатого вала двигателя. Эта же клиноременная передача приводит в действие и генератор системы электрооборудования автомобиля. Натяжение ремня осуществляется перемещением системе осуществляется генератора.

В систему охлаждения двигателя включен (подсоединен резиновыми шлангами) радиатор обогрева салона автомобиля.

Перед подводящим патрубком центробежного насоса установлен двухклапанный термостат. При прогреве двигателя до температуры, при которой начинают перемещаться клапаны термостата, охлаждающая жидкость циркулирует по так называемому малому кругу: насос— блок цилиндров-головка блока —патрубок на головке блока и далее по резиновому шлангу через термостат снова к насосу. Охлаждающая жидкость циркулирует по малому кругу до тех пор, пока ее температура не достигнет 80° С. При температурах выше 80° С верхний клапан несколько прикрывается, а нижний открывается и через него поступает холодная жидкость из радиатора, смешиваясь в полости расположения термосилового датчика управления клапанами с горячей жидкостью.

Расход жидкости через нижний клапан определяется результирующей температурой жидкости, омывающей датчик. При этом температура жидкости, выходящей из термостата и поступающей в центробежный насос, колеблется в очень узких пределах (82…90° С), чем и определяется термическая стабильность работы двигателя.

1 — термостат 2 — ремень ветилятора 3 — центробежный насос 4 — вентилятор 5 — радиатор 6 — пробка наливной горловины радиатора 7 — расширительный бачок 8 — датчик указателя температуры охлаждающей жидкости 9 — шланг отвода жидкости из радиатора отопителя 10 — шланг подвода жидкости к радиатору отопителя 11 — кран отопителя 12 — отводной шланг подогрева впускной трубы А — водяная рубашка головки блока цилиндров Б — отверстие, сообщающее водяную рубашку головки с камерой обогрева впускной трубы

1 — термостат 2 — ремень ветилятора 3 — центробежный насос 4 — вентилятор 5 — радиатор 6 — пробка наливной горловины радиатора 7 — расширительный бачок 8 — датчик указателя температуры охлаждающей жидкости 9 — шланг отвода жидкости из радиатора отопителя 10 — шланг подвода жидкости к радиатору отопителя 11 — кран отопителя 12 — отводной шланг подогрева впускной трубы А — водяная рубашка головки блока цилиндров Б — отверстие, сообщающее водяную рубашку головки с камерой обогрева впускной трубы

![Автомобиль "запорожец" [1978 фейгин з.э., гнатюк-данильчук р.п. - справочник автолюбителя]](http://okz-rybinsk.ru/wp-content/uploads/8/d/3/8d340221c410d040e5604d35ac8eb3b7.jpeg)