Mercedes C-Класс кабриолет

Компания Mercedes уже давно тестирует будущую новую модель С-класса в кузове кабриолет. По мере прохождения испытаний скрытые внешние части тела с каждым испытанием становятся все более и более заметными из-за того, что прототип теряет маскировку. Это говорит о том, что новость скоро будет официально представлена публике. Скорее всего, новый кабриолет от Mercedes/anchor будет представлен весной этого года. Это будет своего рода подарком для тех, кто любит солнце и лето.

Стоит отметить, что для автомобиля с тканевой крышей кабриолет С-класса имеет довольно большой кузов. Ведь традиционно автомобильные компании стараются оснастить кабриолет небольших размеров мягкой крышей.

Но тут Mercedes решил удивить публику необычным решением. Этот автомобиль, скорее всего, появится на рынке не раньше середины 2016 года. Поэтому, скорее всего, любителям кабриолетов Mercedes останется только радовать летом 2021 года новыми моделями SL-класса или S-класса, недавно представленными на публика.

Симптоматика

Признаки изношенных уплотнений клапана, называемые уплотнениями стержня клапана:

- Повышенный расход масла. Износ колец тоже вызывает расход масла, но тогда масло обязательно попадет в сапун.

- Голубоватый дым из выхлопной трубы после запуска двигателя. Это происходит потому, что пока автомобиль стоит на месте, в камеры сгорания попадает масло, которое сгорает после запуска двигателя.

Одинаково высокий расход масла при движении как по городу, так и по трассе (при отсутствии масла в патрубке сапуна)

Также для диагностики важно, сколько масла потребляет двигатель в разных режимах работы. Повышенный расход масла за городом укажет на износ колец.

Подгоревшее масло на свечах

Если износ колпачков большой, свечи зажигания могут разбрызгать столько масла, что двигатель утроится.

Если на капотах вашего авто есть признаки износа, присадки вряд ли смогут избавить вас от проблемы. Стоит подумать о ремонте.

Рассухариватель клапанов универсальный своими руками

Вопрос, где взять рассухариватель клапанов, возникает перед автолюбителем после того как он решит отремонтировать головку блока или поменять маслосъемные колпачки своими руками. Сделать такой ремонт без этого приспособления не представляется возможным.

Рассухариватель клапанов нужен для сжатия клапанных пружин при разборке, а также при последующей сборке газораспределительного механизма.

Рассухариватели бывают двух видов:

- Для работы только на демонтированной головке.

- Универсальные. Позволяют работать как не снимая головки, так и после ее демонтажа.

Рассухариватель клапанов для ремонта снятой головки напоминает струбцину для сжатия толстых деталей, которая своими упорами нажимает с одной стороны на тарелку, накрывающую пружины, а с другой стороны на клапан. Этот инструмент, конечно, намного удобнее универсального рассухаривателя, так как после сжатия пружин оставляет руки свободными и не мешает вынимать сухари из гнезда. Но использовать его можно только когда головка снята, а ведь не станешь же снимать головку блока только для того, чтобы поменять маслосъемные колпачки. Поэтому автолюбители обычно обходятся универсальным.

Такое приспособление состоит из рычага и двух кронштейнов, шарнирно прикрепленных к нему при помощи винтов с гайками или заклепок. Кронштейн, находящийся на краю рычага, служит для крепления устройства к головке. Он чаще всего оканчивается толстой стальной шайбой с отверстием диаметром около 8 мм. Для приведения рассухаривателя в рабочее состояние ее надевают на шпильку крепления постели распредвала и закрепляют гайкой. Кронштейн, располагающийся посередине рычага, оканчивается шайбой диаметром чуть больше тарелки прикрывающей пружины и служит для надавливания на нее.

При наличии желания и необходимых инструментов это приспособление можно легко сделать своими руками. Вот список инструментов необходимых для его изготовления:

- Ножовка по металлу.

- Дрель со сверлами.

- Сварочный полуавтомат.

Не беда если у вас нет полуавтомата, так как в этой конструкции нужно сделать всего четыре сварочных шва длиною по 1 см каждый.

Чтобы сделать своими руками это приспособление вам нужно запасти следующие материалы и крепежные изделия:

- Отрезок стальной трубы диаметром около 1,5 см – 40 см.

- Винты М 6×25–2 шт. и гайки для них (тоже 2 шт).

- Стальные полосы 1×5 см толщиной 3 мм – 2 шт.

- Стальные полосы 1×15 см толщиной 3 мм – 2 шт.

- 2 стальные шайбы. Одна диаметром 2,5 см, толщиной 3 мм с отверстием Ø 8 мм посередине, другую же, если вы не токарь, изготовить своими руками не получится. Диаметр второй шайбы должен быть на 0,6 см больше диаметра тарелки пружин, а толщина ее – 5 мм. На ее рабочей стороне следует выполнить выемку глубиной 2–3 мм диаметром равным наружному диаметру тарелки. А посередине сделать отверстие размером немного меньше выемки.

Для того чтобы можно было начать сборку приспособления, нужно из шайб и стальных полос сделать кронштейны. Для этого положите упорную шайбу выемкой вниз, а на ее края поставьте диаметрально противоположно стальные полосы и приварите их. Второй узел делается также, разница лишь в том, что шайба кладется произвольно. После того как сварка остынет нужно в каждой полосе просверлить по отверстию Ø 6,5 мм. Они должны располагаться на расстояние 0,3–0,4 см от неприваренных краев.

После этого тем же сверлом просверлите два отверстия в отрезке трубы. Одно из них на расстоянии полсантиметра от края, другое посередине. Теперь можно собирать наше устройство. При помощи винтов и гаек прикрепите кронштейн с ровной шайбой к краю рычага, а другой посередине. После окончания крепления устройство готово к эксплуатации.

После снятия распредвала наденьте крайний кронштейн на шпильку, которая удерживала постель, и наверните на нее гайку. Фигурную шайбу другого кронштейна установите на тарелку, накрывающую пружины клапана и нажмите рукой на рычаг. Наружная поверхность двух сухарей сложенных вместе является усеченным конусом, так же как и посадочное место под них в тарелке. Поэтому иногда тарелка при нажатии на нее удерживается сухарями на стержне клапана. В этом случае нужно слегка ударить сверху по середине рычага молотком. Когда пружины сожмутся, а тарелка опустится вниз по стержню клапана, свободной рукой возьмите пинцет и выньте им сухари из гнезда. Снимете обе пружины вместе с остальными деталями со штока и переставляйте устройство на следующую шпильку.

Plymouth Voyager III

год: 1990

Plymouth был подразделением Chrysler. В 1990 году она показала необычный автомобиль, который можно описать одним словом — трансформер.

На первый взгляд он выглядит как модный минивэн с шестью колесами, но на самом деле это две машины с отдельными двигателями.

По задумке Plymouth, передок можно было прицепить к чему угодно, и в результате получился кемпер, пикап, минивэн или фургон.

Плимут хотел показать, на что они способны. О серийном производстве не могло быть и речи. В то время производитель автомобилей находился в кризисе. Компания закрылась в 2001 году, и автомобили стали выпускать компании Dodge и Chrysler.

Зарождение электрических машин

- Первые автомобили использовали не только паровые двигатели.

- Умы изобретателей были взволнованы электричеством. Между 1832 и 1839 годами (точный год неизвестен) Роберт Андерсон из Шотландии изобрел первую электрическую инвалидную коляску. Электромобили использовали перезаряжаемые батареи для питания небольшого электродвигателя. Автомобили были тяжелыми, медленными, дорогими и требовали частых остановок для подзарядки аккумуляторов.

- Электрическая тяга оказалась более успешной в использовании трамваев и троллейбусов. Электромобили до сих пор используются на дорогах, где возможна постоянная подача электроэнергии, по соображениям экологии и экономической выгоды. В остальном и для паровых, и для электрических дорожных транспортных средств время было неприятным. Это был прорыв в конструкции автомобильных двигателей на бензине.

Устройство газораспределительного механизма

Газораспределительный механизм состоит из:

- распределительного вала;

- толкателей;

- клапанов;

- коромысла;

- штанги;

- привода.

1. Распределительный вал. Вращение распределительного вала приводит к своевременному открытию и закрытию клапанов газораспределительного механизма в зависимости от последовательности работы цилиндров двигателя, учитывая фазы газораспределения газов в механизме. Изготавливают распределительный вал из высокопрочной закаленной стали или чугуна. На валу ГРМ имеются опорные шейки и кулачки. Форма кулачков влияет на рабочие процессы распределения горючей смеси и газов, частоту и время открытия, закрытия клапанов. В торце распределительного вала ГРМ крепится звездочка (на которую устанавливается цепь) или шкив привода вала (на которую одевается ремень). Вал устанавливается в корпусе на подшипниках. В целях предотвращения осевых смещений распределительный вал имеет упорный фланец.

2. Толкатели. Толкатели – это детали газораспределительного механизма, которые служат для передачи усилий от кулачков распределительного вала к штангам коромысел. Толкатели изготавливают из высокопрочной стали или чугуна.

Виды толкателей: роликовые, цилиндрические, грибовидные.

Движение толкателей происходит в корпусах, закрепленных на блоке цилиндров или по направляющим.

3. Клапаны. Клапаны служат для подачи горючей смеси в цилиндры двигателя и вывода отработанных газов. Различают впускные и выпускные клапаны. Впускные служат для впуска горючей смеси, а выпускные клапаны служат для выпуска отработавших газов.

Конструкция клапана. Клапан состоит из стержня и головки. НА клапанной головке имеется кромка под 45 градусов для лучшего прилегания клапана. Впускной клапан отличается от выпускного диаметром. Выпускной клапан значительно больше по диаметру, чем впускной, так как объем отработавших газов превышает объем подающейся горючей смеси. Клапаны ГРМ установлены в головке блока цилиндров. Место их соединения называется седлом и имеет конусную форму. Для герметизации цилиндра предназначен клапанный механизм. Для улучшения герметизации цилиндра проводят процесс под названием притирка клапанов.

Впускные клапаны изготавливают из стали с хромистым покрытием, а выпускные клапаны из жаропрочной стали. Седла клапанов изготавливают из жаропрочного чугуна.

Движение стержней клапанов осуществляется по направляющим втулкам, которые изготавливаются из чугуна или стали. Направляющие соединены с головкой блока цилиндров. Клапаны оснащены внутренней и наружной пружинами. Пружины же крепятся с помощью тарелок, сухарей и шайб.

Открытие клапанов осуществляется через усилие, которое передается от распределительного вала на клапан.

Газораспределительный механизм современных двигателей устроен таким образом, что на каждый цилиндр двигателя имеется по два клапана впуска и два клапана выпуска. Для снятия клапанов используют рассухариватели клапанов.

4. Штанги

Штанги служат для передачи усилия от толкателей к коромыслам. Штанги толкателей могут иметь форму полых цилиндрических стержней со стальными наконечниками.

Штанги изготавливают из износостойкого алюминиевого сплава, крепятся с одной стороны к коромыслу, а с другой – к толкателю.

5. Коромысло

Коромысло служит для передачи усилия от штанги к клапанам. Коромысло выполнено в виде рычага с двумя плечами, который крепится на оси. При этом одно плечо длиннее, чем другое (возле штанги).

Коромысла изготавливают из прочной стали. Устанавливают коромысло на оси, которая крепится к головке цилиндров, на специальных втулках. Втулки предназначены для уменьшения трения между осью и коромыслом.

6. Привод распределительного вала

Распределительный вал приводится в движение от коленчатого вала при помощи привода, который может быть, как мы говорили цепной, шестеренчатый, ременной.

Скорость вращения распределительного вала в 2 раза меньше, чем скорость вращения коленчатого вала, что обеспечивается передаточным числом звездочки, либо размером шкива.

Таким образом, за два вращения коленчатого вала, распределительный вал совершит только одно вращение, что необходимо для осуществления одного рабочего цикла.

Часто встречается в обиходе автомобилистов такой термин, как тепловой зазор.

«Официальный» первый автомобиль Бенца

В целом имеются сведения о более чем четырехстах конструкциях, которые теоретически могли бы претендовать на звание первого автомобиля. Для решения этой спорной проблемы специалисты сформулировали четыре необходимых критерия. Первый критерий — разработка дизайна, второй — регистрация патента или иного документа, закрепляющего право на изобретение. Третий критерий — наличие реальной пригодной для использования модели и ее публичное тестирование. И, наконец, последний критерий — организация более или менее массового производства.

И получается, что немецкий инженер Карл Бенц первым удовлетворил всем критериям. Свою конструкцию он запатентовал в начале 1886 года. А еще в 1885 году Карл показал жителям Мангейма свою трехколесную самоходную повозку. Однако эта демонстрация оказалась неудачной. Шум двигателя машины Бенца, когда он ехал по городу, сильно напугал лошадь мясника. Она поскакала на полной скорости и перевернула фургон. Карл был вынужден купить испорченный товар, а машину поставили на место и продолжали на ней работать.

Вот он — самый первый автомобиль Карла Бенца!

Большое значение для популяризации автомобиля сыграла жена Карла Берта. Одним летним утром 1888 года она с двумя сыновьями «угнала» машину мужа, на которой женщина отправилась в деревню Пфорцхайм.

Путешествие было непростым. Бензин тогда можно было купить только в специализированных магазинах, где он продавался как пятновыводитель. Аварии, случавшиеся в пути, исправлялись подручными средствами — для очистки засорившегося газопровода Берта использовала, например, иголку от шляпы. Лента от той же шляпы использовалась для закрепления некоторых элементов системы зажигания. Каждый раз, спускаясь под гору, Берта беспокоилась, что деревянный тормоз может не сработать. Несколько раз путешественники останавливались и умоляли сапожников дополнительно обтянуть его кожей. Задние приводные цепи были повреждены и начали слетать, так что мне тоже пришлось заехать в кузницу.

Когда путешественники добрались до места назначения, жители Пфорцхейма бросились к трехколесной «безлошадной повозке», чтобы просто посмотреть на нее. Газетчики писали о ралли Берты, их интересовала и сама машина. Берта, можно сказать, доказала свою практическую полезность, и с этого момента началось восхождение Карла Бенца к славе. А в 2008 году в честь легендарного путешествия 80-километровая дорога от Мангейма до Пфорцхайма была названа Мемориальным маршрутом Берты Бенц.

Берта Бенц за рулем мужской машины (реконструкция)

В автомобиле Бенца, запущенном в серийное производство в том же 1888 году, стоял бензиновый двигатель водяного охлаждения объемом 1,7 л. Эта машина также имела электрическое зажигание. А управлялся он с помощью штурвала в форме буквы «Т». Максимальная скорость, которую мог развить такой автомобиль, составляла всего 19 километров в час.

Продукция Benz вскоре добилась значительного успеха. К 1900 году он продал более двух тысяч автомобилей и стал на тот момент крупнейшим производителем автомобилей на планете. Конечно, покупать автомобили могли только богатые люди, так как стоили они недешево. И тогда они в основном воспринимались не как средство передвижения, а как способ показать свой статус (впрочем, эта тенденция прослеживается и сегодня).

Надо сказать, что изобретение Бенца и последовавший за ним бум автомобильной промышленности привели к ряду изменений в жизни людей. Например, он спровоцировал резкий рост нефтяной промышленности, а также увеличение производства минеральных смазочных материалов.

Еще в 1896 году американец Уильям Брайан стал первым кандидатом в президенты, который провел предвыборную кампанию, выступая перед публикой из автомобиля. А, например, в 1899 году в американском штате Огайо для перевозки заключенных стали использовать самоходный фургон — в общем, количество изменений, так или иначе связанных с автомобилями, росло с каждым годом.

Первый автомобиль, работающий на бензине

Самый первый в мире аппарат с бензиновым двигателем был создан в 1883 году. Его создателем был Готлиб Даймлер. Через несколько лет инженер Карл Бенц разработал самый первый автомобиль на трех колесах, оснащенный бензиновым двигателем, и он стал прообразом современных транспортных средств.

Только Карл Бенц выполнил все четыре условия, благодаря чему стал полноправным обладателем звания конструктора первого в мире автомобиля. Эти условия были следующими:

- Измененная транспортная конструкция.

- Оформление необходимого патента.

- Создайте образец и представьте его публично.

- Организация производства.

Первый Мерседес

В конце 1890 года был изготовлен всемирно известный автомобиль, который получил название «Мерседес». Этот автомобиль, по мнению историков, стал прародителем современных автомобилей. Мерседес имел следующие преимущества:

- Мощность 35 л вкл. По тем временам это было настоящим достижением и верхом мастерства конструкторов.

- Зажигание включалось благодаря встроенному низковольтному магниту.

- Возможность переключения передач.

- Материалы корпуса высокого качества.

- Прочная штампованная рама, благодаря которой автомобиль получился надежным и послушным.

- Тормоза последнего поколения.

-

двигатель 5,3 л с боковыми клапанами.

Известная модель Мерседес-35ПС

Как рассухарить и засухарить клапана без рассухаривателя, и чтоб не сложно

Как рассухарить и засухарить клапана без рассухаривателя, и чтоб не сложно??

- Заменить самому прогоревший клапан в домашних условиях легко, единственно вы должны знать, как снять головку с двигателя. А всю работу по замене и притирки клапана я объясню. Буду исходить из того что вы никогда не меняли прогоревший клапан или меняли клапан но не успешно (клапан не держит и двигатель троит) . Этот способ замены и притирки клапана подойдет для любой марки автомобиля, УАЗ, Жигули, Газ и т. д. все клапана в принципе одинаковы и только разница в размерах и расположении в головке двигателя, а притираются все одинаково. Первое что надо сделать перед заменой и притиркой клапана, купить притирочный порошок (порошок бывает разный, сухой и готовый к использованию) сухой притирочный порошок надо будет развести любым машинным маслом (проще взять то масло что заливаете в свой двигатель) готовый притирочный порошок уже разведен. Разводить притирочный порошок для клапанов так, насыпьте в любую небольшую емкость можно даже в пробку от бутылки (его много не надо а добавить всегда можно) и залейте маслом чтоб получилась каша средней густоты. Видов притирочного порошка много, в принципе подойдет любой, но лучше если он будет помельче. Также не забудьте купить новую прокладку под головку и сальники клапанов, даже если недавно меняли сальники клапанов все равно после притирки клапанов лучше поставить новые. Обычно прогорают выпускные клапана, я не разу не видел чтобы прогорел впускной клапан. Поэтому купите клапан или клапана на замену, если есть хороший рабочий клапан, то можно поставить и его. Клапана прогорают от разных причин, клапан был зажат, очень бедная смесь топлива (особенно если двигатель работает на газе) , большой износ направляющей втулки клапана (клапан сильно болтается в направляющей втулки) , или износ самого штока клапана (истирание штока клапана) . Приступим к замене прогоревшего клапана Совет, не снимайте с головки карбюратор и коллектор, они не мешают и вам меньше хлопот с разборкой лишних деталей. Первым делом надо рассухарить клапан, скорей всего съемника клапанов у вас нет, если есть то отлично, но можно обойтись и без съемника клапанов. Положите головку на ровную поверхность желательно крепкий стол или деревянный шит также можно постелить под нее резиновый коврик. Подложите под клапан который надо рассухарить любую железяку, главное чтобы клапан уперся в нее, возьмите трубку с внутренним диаметром от 13мм и больше главное чтобы она была не больше тарелки пружины клапана (для Жигулей) , для Уаза и Газа трубка должна быть не менее 16мм. Наставляйте эту трубку на клапан чтобы сухарики клапанов были внутри трубки, и бейте молотком по трубке обычно на 3 или 5 удар клапан рассухаривается и сухарики остаются в трубке и не теряются, единственно трубку прижимайте плотно к тарелки клапана чтобы она при ударе не отпрыгивала от тарелки клапана. Сразу скажу не бойтесь, пружина никуда не улетит и по руке не ударит. Клапан рассухарили, вытаскивайте его, вставляйте новый клапан и пошатайте его если биение около миллиметра то это еще терпимо можно оставить эту направляющую втулку клапана, но если в стороны клапан болтается сильно желательно направляющую втулку клапана заменить на новую. Как заменить направляющую втулку клапана

Для того чтобы выбить направляющую втулку клапана нужна специальная оправка которой у вас скорее всего нет, ну и не надо выбьем и без нее, возьмите кругляк миллиметров #510;12-13,5 или длинный болт #510;12мм для жигулевской головки, для Уаза и Газа кругляк #510;15-16мм или болт 16мм

Но есть очень важный момент, на котором я хочу заострить ваше внимание, выбивать направляющую втулку надо изнутри в сторону распредвала (снизу вверх) и очень важно выбивать надо очень тяжелым молотком полукувадочкой, удар недолжен быть очень сильный главное он должен быть тяжелый (направляющая втулка легко выйдет, и не будет крошиться). Если начнете выбивать втулку клапана легким молотком втулка будет крошиться, и будите только мучиться

рассухарить, торцовый ключ примерно на 17 и резко ударяешь молотком., Сухари выскочили

рассухарить, торцовый ключ примерно на 17 и резко ударяешь молотком., Сухари выскочили

Засухарить сложнее, я большой отверткой отжимал пружину а пинцетом ставил сухари, какие с первого раза, а какие и с .

Рассухарить то можно.. а вот собрать обратно. Машина то какая. ?

Никак

рассухарить, торцовый ключ примерно на 17 и резко ударяешь молотком., Сухари выскочили. Засухарить сложнее, я большой отверткой отжимал пружину а пинцетом ставил сухари, какие с первого раза, а какие и с .

Рассухарить то можно.. . а вот собрать обратно. Машина то какая. . ?

Никак

Обрыв ремня/цепи ГРМ: основные причины

Если сравнивать современные моторы с их предшественниками, сегодня двигатели имеют большую мощность и меньший ресурс. Что касается проблемы загиба клапанов, именно для достижения большей отдачи от мотора расстояние от поршня до клапана минимально. Даже слегка приоткрытый клапан гнет во время подъема поршня в ВМТ. Получается, различные технические инновации в двигателестроении никак не отразились на хорошо известной проблеме, которая присуща подавляющему большинству двигателей независимо от типа мотора и производителя. Речь идет о загибе клапанов при обрыве приводного ремня или цепи ГРМ.

Чтобы ответить на вопрос, когда нужно менять ремень ГРМ, необходимо изучить инструкцию по эксплуатации конкретного автомобиля. Зачастую на новых машинах ремень меняется через 60 тыс. пройденных километров или через 2-3года (в зависимости от того, что наступит раньше). Плановая замена на оригинальный ремень предполагает следующую замену каждые 50 тыс. км

Неоригинальные ремни желательно выбирать с осторожностью и менять каждые 40 тыс. км

Теперь несколько слов о цепном приводе. Цепь ГРМ требует меньше внимания, так как замена цепи в среднем необходима один раз в 150-200 тыс. км. и более. При этом необходимо следить за натяжением цепи, состоянием натяжителя и успокоителя цепи. Усиление шума во время работы двигателя, появление металлического лязга и другие признаки укажут на необходимость немедленной проверки данных элементов.

Итак, вернемся к менее надежному сравнительно с цепью ремню. Ремень ГРМ чаще всего рвется по следующим причинам:

- износ ремня в результате длительной эксплуатации или использование изделия низкого качества;

- заклинивание помпы (водяного насоса);

- подклинивание коленчатого вала, распределительного вала;

- неисправность натяжного ролика, заклинивание роликов ГРМ;

- разрушение ремня ГРМ в результате попадания на его поверхность моторного масла;

- механические повреждения после контакта с острыми краями привода ГРМ, шестерней распределительных валов;

На каких двигателях гнёт клапана: как узнать

По причине серьезности данной проблемы и высокой стоимости последующего ремонта многих автолюбителей беспокоит вопрос, как узнать, гнет или не гнет на моторе клапана при обрыве ремня ГРМ. Чтобы точнее узнать и определить, гнутся ли клапана на конкретном двигателе, можно воспользоваться следующими рекомендациями:

- Подробно изучить техническую документацию на двигатель от производителя. Добавим, что проведение визуального осмотра, а также различные данные из таблиц все равно не дают 100% уверенности, что при обрыве приводного ремня клапана не гнутся. Также не рекомендуется слепо доверять утверждениям на профильных автофорумах или опираться на информацию из других более или менее авторитетных источников. Другими словами, достоверность любых данных необходимо ставить под сомнение и перепроверять.

- Еще одним способом является так называемая «физическая» проверка, которая позволяет самому узнать, гнутся ли клапана. Данный способ позволяет определить вероятность загиба клапанов, то есть подтвердить или опровергнуть возможность контакта клапана с поршнем.

Что касается различной технической информации, которая приведена в таблицах, а также ссылаясь на опыт автомехаников и простых водителей, суммарные данные позволяют отметить:

- зачастую клапана не гнет на простых 8-клапанных моторах;

- обычно клапана гнутся на 16- клапанных и 20-клапанных двигателях;

- клапана гнёт практически на всех дизельных двигателях;

- загиб клапанов происходит на большинстве моторов в случае обрыва цепи ГРМ, то есть на двигателях с цепным приводом ГРМ;

- клапана обычно гнутся на двигателях малолитражных автомобилей с рабочим объемом от 1.1 до 1.4 литра;

Рассухаривание клапана и попадание его в цилиндр дизельного двигателя Freelander 2

В данной статье разберем конкретную неисправность на автомобиле Freelander 2 с дизельным двигателем 2.2 TD. Клиент жалуется на то, что двигатель не запускается. Пробег автомобиля и соответственно двигателя 170000 км.

Перед нами уже разобранный данный дизельный двигатель 2.2 TD Freelander 2. Мы провели дефектовку, чтобы выяснить причину почему двигатель вышел из строя.

Сначала, по заявленным жалобам клиента, было произведено считывание диагностических кодов неисправности, ничего подозрительного выявлено не было. Затем мы попытались выполнить проверку установки фаз газораспределения дизельного двигателя. Для того, чтобы проверить установку фаз необходимо провернуть коленчатый вал, в данном случае он не проворачивался. Т.е. проверить фазы не представлялось возможным и мы уже увидели, что у нас здесь имеется серьезная проблема лишь только по факту того что коленвал заклинил.

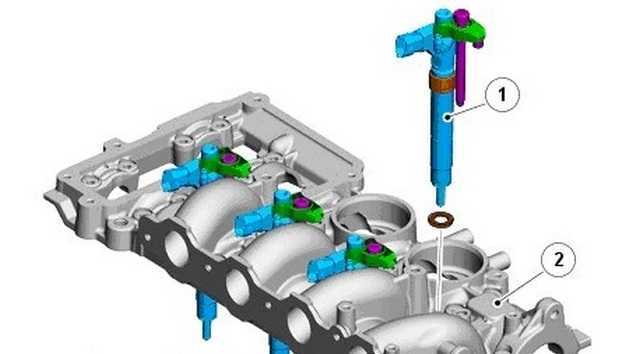

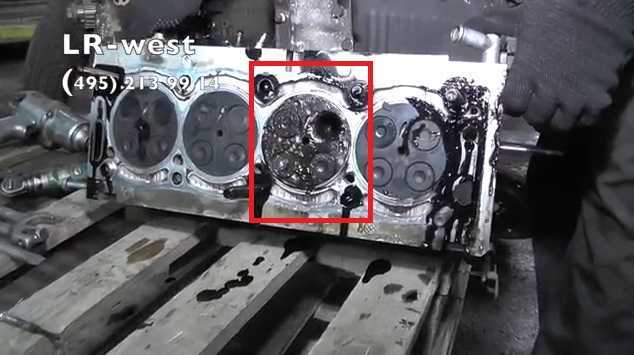

После этого, первое, что мы сделали, сняли клапанную крышку, и когда мы сняли клапанную крышку, то обнаружили отсутствие клапана в 3-м цилиндре. Пружина есть, тарелка есть, шайба есть, сухарей нет, клапана нет. Клапан оказался внутри цилиндра.

Если перевернуть ГБЦ, то видим, что здесь отсутствует клапан и все посадочное место (клапанных седел) разбито.

Т.е. по каким-то причинам клапан развалился и упал, упал непосредственно в цилиндр и забил поршень и покарябал зеркало цилиндра. И в результате таких серьезных ударов мало того, что сама головка цилиндров пришла в негодность, здесь ,скорее всего, еще от этих ударов есть дефект самого шорт блока и возможно коленчатого вала (микротрещины, сдвиг, смещение).

По результатам полной дефектовки, после снятия клапанной крышки мы уже клиенту рекомендовали, что полноценный качественный ремонт выйдет намного дороже. И проще всего приобрести двигатель в сборе б/у и заменить, потому что стоимости нового шорт блока, головки блока цилиндров такие, что цена превращается в космическую.

Для того, чтобы поменять двигатель выполняются следующие работы: подкапотное пространство у нас полностью высвобождается.

Снимается подрамник, коробка передач, маслоотделитель системы вентиляции картерных паров.

Попутная заметка — система вентиляции картерных паров на дизельном Фрилендер 2 устроена так, что благодаря подсосу воздуха из картерного пространства создается давление ниже атмосферного в картерном пространстве (подсос избыточного давления), чтобы не выдавливало сальники и т.д.

Например, подача масла, которая осуществляется на подшипник скольжения турбины, после прохождения магистрали через подшипник скольжения трубины, масло должно иметь возможность свободного стока, и если в картерном пространстве будет давление ниже атмосферного то данный сток (слив масла) с турбины будет полноценным, в противном случае турбина может начать гнать масло, как на впуск так и на выпуск.

Таким образом, все владельцы дизельного Freelander 2 должны знать, что на всасывании у нас присутствуют пары масла, именно поэтому если у нас на патрубке интеркулера или патрубке дроссельной заслонки есть следы масла, то это говорит о незначительной утечки воздуха. Наличие масла в воздушной системе впуска – это нормально, так устроена система.

Также при демонтаже и дефектовке неисправного дизельного двигателя снимается впускной коллектор, угловая передача, правый шрус (правый привод, он с удлинителем), ну и все элементы кронштейны, элементы кондиционера, стартер, топливный фильтр, генератор, ТНВД.

Источник